Der korrekte Ablauf zum Polieren einer Metallscheibenelektrode beinhaltet das mechanische Abschleifen ihrer Oberfläche mit einer Abfolge von immer feiner werdenden Polierpulvern auf einem feuchten Tuch. Der Schlüssel ist, eine perfekt senkrechte Ausrichtung beizubehalten, während die Elektrode in einer Achterbewegung geführt wird. Diesem Prozess folgt eine gründliche Reinigung, um alle Schleifpartikel zu entfernen und eine saubere und reproduzierbare Oberfläche für elektrochemische Experimente zu gewährleisten.

Das Ziel des Polierens ist nicht nur, eine glänzende Oberfläche zu erzeugen, sondern eine makellose, elektrochemisch aktive und hoch reproduzierbare Grenzfläche zu schaffen. Die mechanischen Polierschritte sind nur Mittel zum Zweck; der wahre Erfolg wird durch elektrochemische Verifizierung bestätigt.

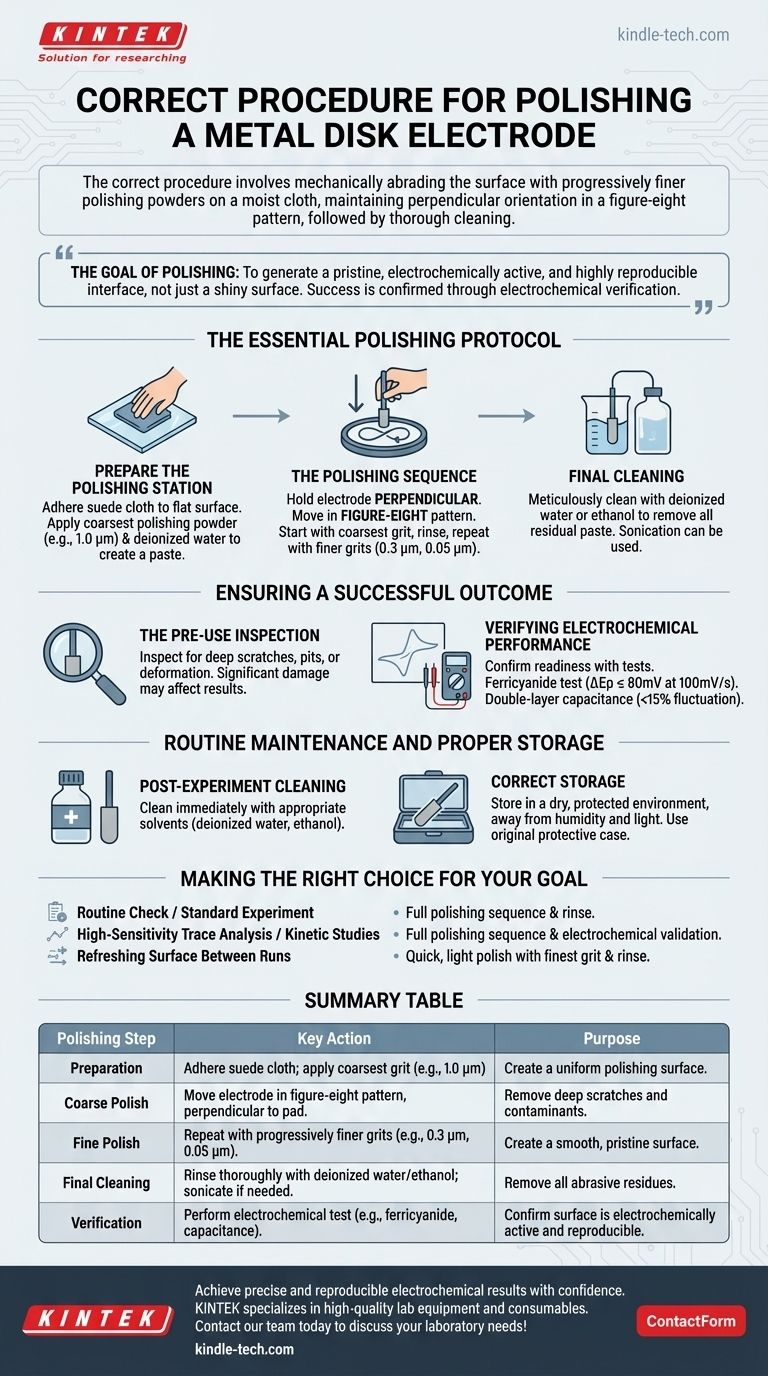

Das wesentliche Polierprotokoll

Ein erfolgreiches Polieren basiert auf einem methodischen Ansatz, der von groben zu feinen Schleifmitteln übergeht, um Oberflächenschäden und Verunreinigungen systematisch zu entfernen.

Schritt 1: Den Polierarbeitsplatz vorbereiten

Kleben Sie zuerst ein Wildleder-Poliertuch auf eine flache, stabile Oberfläche, wie eine Glaspolierplatte. Dies bietet eine gleichmäßige Basis für den Vorgang.

Tragen Sie eine kleine Menge des gröbsten Polierpulvers (z.B. 1,0 µm Aluminiumoxid oder Diamant) auf das Tuch auf. Geben Sie ein paar Tropfen deionisiertes oder destilliertes Wasser hinzu, um eine dünne, gleichmäßige Paste zu erzeugen.

Schritt 2: Die Poliersequenz

Halten Sie die Elektrode mit der Scheibe zum Tuch gerichtet und stellen Sie sicher, dass sie perfekt senkrecht zur Polierunterlage steht. Diese vertikale Ausrichtung ist entscheidend, um ein Abrunden der Elektrodenkanten zu verhindern, was ihre effektive Oberfläche verändern würde.

Drücken Sie sanft nach unten und bewegen Sie die Elektrode in einer Achter- oder Kreisbewegung. Dieses Muster stellt sicher, dass die Oberfläche gleichmäßig aus allen Richtungen abgeschliffen wird.

Fahren Sie mit dem Polieren mit der gröbsten Körnung fort, bis alle sichtbaren Kratzer entfernt sind. Reinigen Sie die Elektrode anschließend gründlich mit deionisiertem Wasser, bevor Sie mit dem nächsten Schritt fortfahren.

Wiederholen Sie diesen gesamten Vorgang mit immer feineren Polierpulvern, wie 0,3 µm und schließlich 0,05 µm. Jeder neue Schritt sollte erst begonnen werden, nachdem die Elektrode von der vorherigen, größeren Körnung sauber gespült wurde.

Schritt 3: Endreinigung

Sobald der letzte Polierschritt mit dem feinsten Pulver (0,05 µm) abgeschlossen ist, muss die Elektrode sorgfältig gereinigt werden.

Spülen Sie sie gründlich mit deionisiertem Wasser oder Ethanol, um alle restlichen Polierpasten zu entfernen. Bei Bedarf kann eine Ultraschallreinigung in deionisiertem Wasser für eine gründlichere Reinigung verwendet werden.

Sicherstellung eines erfolgreichen Ergebnisses: Inspektion und Verifizierung

Eine optisch saubere Elektrode ist keine Garantie für elektrochemische Funktionsfähigkeit. Sie müssen sie vor dem Polieren inspizieren und ihre Leistung danach überprüfen.

Die Vor-Gebrauch-Inspektion

Bevor Sie überhaupt beginnen, inspizieren Sie die Elektrodenoberfläche sorgfältig. Achten Sie auf tiefe Kratzer, Vertiefungen oder physische Verformungen.

Erhebliche Schäden können nicht immer durch Polieren behoben werden und können die Genauigkeit Ihrer Ergebnisse negativ beeinflussen, indem sie den Massentransport und den Elektronentransfer an der Oberfläche verändern.

Verifizierung der elektrochemischen Leistung

Nach dem Polieren und Reinigen können Sie die Einsatzbereitschaft der Elektrode mit elektrochemischen Tests bestätigen. Dies ist die ultimative Überprüfung Ihres Verfahrens.

Eine Standardmethode ist ein Kaliumhexacyanoferrat(II)-Test. In einem zyklischen Voltammetrie-Experiment sollte eine gut polierte Elektrode eine Peakpotentialdifferenz (ΔEp) von kleiner oder gleich 80 mV bei einer Scanrate von 100 mV/s aufweisen.

Eine weitere Methode ist eine Doppelschichtkapazitätsmessung. Bei Tests in einer 0,1 M KCl-Lösung sollte die Kapazitätsschwankung unter 15 % bleiben, was auf eine saubere und stabile Oberfläche hinweist.

Routinewartung und richtige Lagerung

Die richtige Pflege verlängert die Lebensdauer Ihrer Elektrode und gewährleistet eine zuverlässige Leistung über die Zeit.

Reinigung nach dem Experiment

Entfernen Sie die Elektrode sofort nach einem Experiment aus der Zelle. Reinigen Sie sie mit geeigneten Lösungsmitteln, wie deionisiertem Wasser oder Ethanol, um verbleibende Elektrolyte oder Verunreinigungen zu entfernen.

Korrekte Lagerung

Trocknen Sie die Elektrode nach der Reinigung vollständig. Lagern Sie sie in einer trockenen, geschützten Umgebung, fern von Feuchtigkeit, hohen Temperaturen und starkem Licht.

Die Verwendung der originalen Schutzhülle der Elektrode ist die beste Praxis, um versehentliche Beschädigungen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Sorgfalt Ihres Polierens und Ihrer Verifizierung sollte den Anforderungen Ihres Experiments entsprechen.

- Wenn Ihr Hauptaugenmerk auf einer Routineprüfung oder einem Standardexperiment liegt: Eine vollständige Poliersequenz (1,0 µm -> 0,3 µm -> 0,05 µm) gefolgt von einer gründlichen Spülung ist Ihr Standardverfahren.

- Wenn Ihr Hauptaugenmerk auf hochsensiblen Spurenanalysen oder kinetischen Studien liegt: Sie müssen die vollständige Poliersequenz durchführen und die Oberfläche anschließend mit einem elektrochemischen Test wie dem Ferricyanid-Standard validieren.

- Wenn Ihr Hauptaugenmerk auf der Auffrischung der Oberfläche zwischen wiederholten Läufen liegt: Ein schnelles, leichtes Polieren nur mit der feinsten Körnung (0,05 µm) gefolgt von Spülen kann ausreichen, um die Leistung wiederherzustellen.

Letztendlich ist eine gut vorbereitete Elektrode die Grundlage, auf der genaue und reproduzierbare elektrochemische Daten aufgebaut werden.

Zusammenfassungstabelle:

| Polierschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Vorbereitung | Wildledertuch anbringen; gröbste Körnung (z.B. 1,0 µm) auftragen | Eine gleichmäßige Polieroberfläche schaffen. |

| Grobes Polieren | Elektrode in Achterbewegung, senkrecht zur Unterlage bewegen. | Tiefe Kratzer und Verunreinigungen entfernen. |

| Feines Polieren | Mit immer feineren Körnungen (z.B. 0,3 µm, 0,05 µm) wiederholen. | Eine glatte, makellose Oberfläche erzeugen. |

| Endreinigung | Gründlich mit deionisiertem Wasser/Ethanol spülen; bei Bedarf Ultraschallreinigung. | Alle Schleifmittelrückstände entfernen. |

| Verifizierung | Elektrochemischen Test durchführen (z.B. Ferricyanid, Kapazität). | Bestätigen, dass die Oberfläche elektrochemisch aktiv und reproduzierbar ist. |

Erzielen Sie präzise und reproduzierbare elektrochemische Ergebnisse mit Zuversicht. Die korrekte Elektrodenvorbereitung ist entscheidend für den Erfolg Ihrer Experimente. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich der präzisen Polierpulver und Tücher, die für dieses Verfahren benötigt werden. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Materialien beraten, um sicherzustellen, dass Ihre Elektrodenoberflächen perfekt für Ihre spezifische Anwendung vorbereitet sind, von der Routineanalyse bis zu hochsensiblen Studien. Kontaktieren Sie unser Team noch heute, um Ihre Laboranforderungen zu besprechen und Ihre Datenqualität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Platin-Hilfselektrode für Laboranwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

Andere fragen auch

- Warum wird Platin typischerweise als Hilfselektrode für elektrochemische Tests von Oxazolin-Inhibitoren ausgewählt?

- Was ist die Funktion einer Platinelektrode als Gegenelektrode bei der Bewertung der elektrochemischen Korrosionsleistung von Nickelbeschichtungen?

- Was sind die Vorteile der Verwendung von Platindrahtgitter als Hilfselektrode? Gewährleistung einer hochpräzisen Wasserstoffbeladung

- Warum ist Platin eine gute Gegenelektrode? Für überragende chemische Inertheit und Elektronenübertragung

- Was sind die Vorteile der Verwendung einer Platin (Pt)-Elektrode für Zirkoniumtests? Gewährleistung einer hochpräzisen Datenintegrität