Die wahren Kosten eines CVD-Prozesses (Chemical Vapor Deposition) sind keine einzelne Zahl, sondern eine komplexe Berechnung, die von wesentlichen Variablen bestimmt wird. Während die anfängliche Ausrüstung teuer sein kann, entstehen die dominierenden Kosten oft aus der aufwendigen Prozessentwicklung und dem erforderlichen Betriebs-Know-how, eine direkte Folge der komplexen Physik und Chemie, die bei der Steuerung des Gastransports und der Oberflächenreaktionen involviert sind.

Die Kosten von CVD werden weniger durch den Preis der Maschine definiert, sondern mehr durch die Investition in Zeit, Materialien und Fachwissen, die erforderlich sind, um die inhärente betriebliche Komplexität zu überwinden und sie für eine spezifische Anwendung zu kalibrieren.

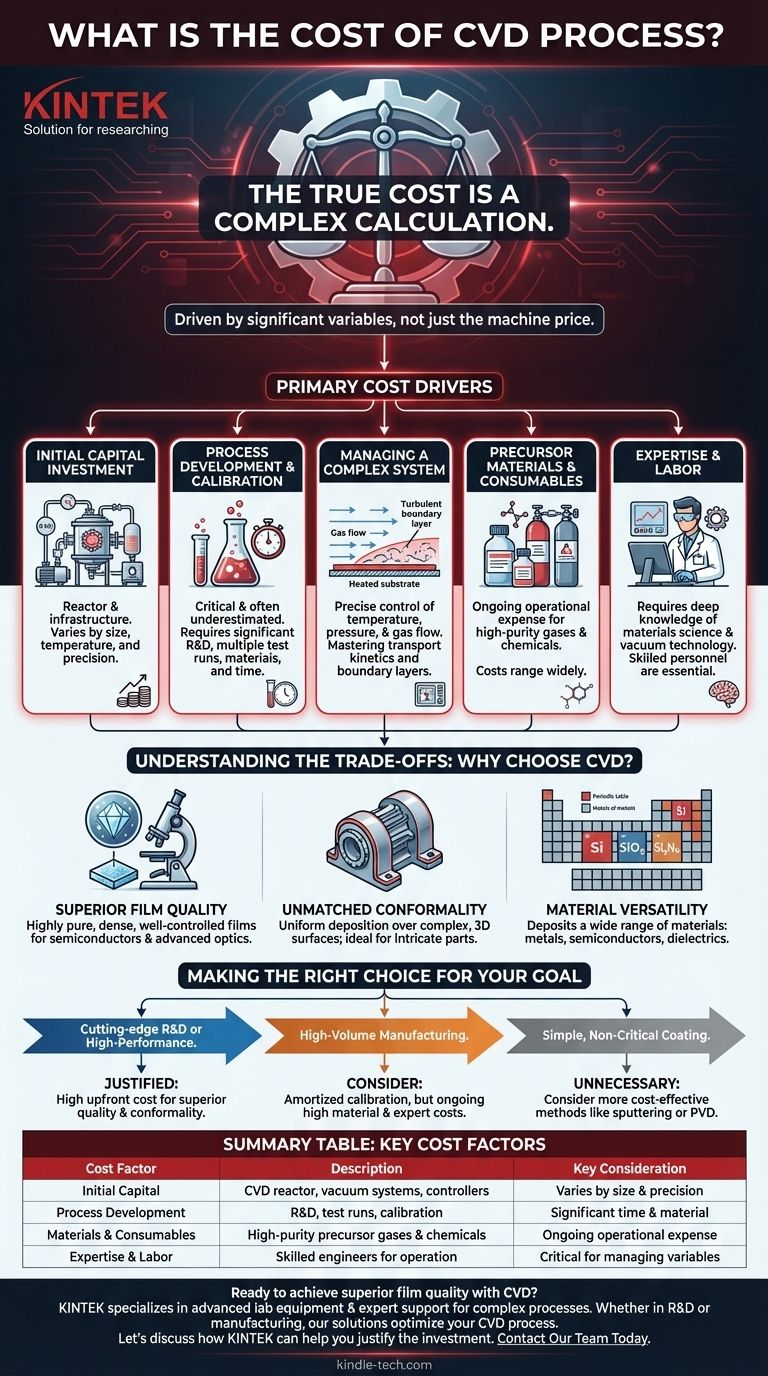

Die primären Kostentreiber bei CVD

Um die Kosten von CVD zu verstehen, muss man über den anfänglichen Kaufpreis hinausblicken und die Faktoren untersuchen, die zu den Gesamtbetriebskosten über die Lebensdauer eines Projekts oder Produkts beitragen.

Anfängliche Kapitalinvestition

Die offensichtlichsten Kosten sind der CVD-Reaktor und seine unterstützende Infrastruktur. Dazu gehören die Reaktionskammer, Vakuumsysteme, Gasflussregler und Heizelemente. Der Preis dieser Ausrüstung variiert dramatisch je nach Größe, Temperaturbereich und Präzision.

Prozessentwicklung und Kalibrierung

Dies ist ein kritischer, oft unterschätzter Kostentreiber. Da der zugrunde liegende Prozess unglaublich komplex ist, erfordert die Erzielung einer erfolgreichen, reproduzierbaren Schichtabscheidung erhebliche F&E-Anstrengungen.

Die Notwendigkeit mehrerer Testläufe zur Kalibrierung des Systems ist eine direkte Betriebskosten. Diese Läufe verbrauchen wertvolle Precursor-Materialien, Energie und, was am wichtigsten ist, die Zeit hochqualifizierter Ingenieure.

Verwaltung eines komplexen Systems

Der CVD-Prozess beinhaltet ein empfindliches Gleichgewicht miteinander verknüpfter Faktoren. Parameter wie Temperatur, Druck und Gasflussraten müssen präzise gesteuert werden.

Darüber hinaus ist die Verwaltung der Transportkinetik von Gasspezies – die komplexe Konvektion und Diffusion von Chemikalien – eine nicht triviale Herausforderung. Ein Phänomen, das als stagnante Grenzschicht bekannt ist, eine Schicht aus langsam bewegtem Gas direkt über dem Substrat, kann eine gleichmäßige Abscheidung behindern und erfordert eine sorgfältige Prozessgestaltung zur Steuerung.

Precursor-Materialien und Verbrauchsmaterialien

CVD basiert auf hochreinen Precursor-Gasen und Chemikalien, die eine laufende Betriebskosten darstellen. Die Kosten dieser Materialien können je nach gewünschter Schichtzusammensetzung von moderat bis extrem hoch reichen.

Fachwissen und Arbeitskraft

Der Betrieb und die Wartung eines CVD-Systems sind keine Knopfdruck-Operation. Es erfordert Personal mit einem tiefen Verständnis der Materialwissenschaft, Chemie und Vakuumtechnologie. Die Kosten für die Einstellung und Bindung dieses Fachwissens sind ein wesentlicher Faktor.

Die Kompromisse verstehen: Warum CVD wählen?

Angesichts dieser Komplexitäten und Kosten basiert die Entscheidung für CVD auf den einzigartigen Vorteilen, die es gegenüber einfacheren Abscheidungstechniken bietet. Die Investition ist gerechtfertigt, wenn die endgültige Schichtqualität höchste Priorität hat.

Überragende Schichtqualität

CVD ist bekannt für seine Fähigkeit, hochreine, dichte und gut kontrollierte Schichten zu erzeugen. Es ermöglicht eine präzise Kontrolle über die kristalline Struktur und Stöchiometrie des Materials, was für Anwendungen in Halbleitern und fortschrittlicher Optik entscheidend ist.

Unübertroffene Konformität

Eines der bestimmenden Merkmale von CVD ist seine Fähigkeit, eine gleichmäßige Schicht auf komplexen, dreidimensionalen Oberflächen abzuscheiden. Die gasförmigen Precursor können alle exponierten Oberflächen erreichen und dort reagieren, was es ideal für die Beschichtung komplizierter Komponenten macht, bei denen Sichtlinien-Techniken wie das Sputtern versagen würden.

Materialvielfalt

Der CVD-Prozess ist außergewöhnlich vielseitig und kann eine breite Palette von Materialien abscheiden, darunter Metalle, Halbleiter (wie Silizium) und Dielektrika (wie Siliziumnitrid oder Siliziumdioxid).

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, in CVD zu investieren, sollte gegen Ihre spezifischen technischen und kommerziellen Anforderungen abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf modernster Forschung und Entwicklung oder Hochleistungskomponenten liegt: Die hohen Anschaffungskosten und der Prozessentwicklungsaufwand von CVD sind durch die überlegene Schichtqualität, Reinheit und Konformität, die es liefert, gerechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Die anfänglichen Kalibrierungskosten können amortisiert werden, aber die laufenden Kosten für hochreine Materialien und fachkundige Überwachung bleiben eine wichtige Überlegung.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, unkritischen Beschichtung auf einer ebenen Oberfläche liegt: Die Komplexität und die Kosten von CVD sind wahrscheinlich unnötig; kostengünstigere Methoden wie Sputtern oder physikalische Gasphasenabscheidung (PVD) sollten in Betracht gezogen werden.

Letztendlich ist die Wahl von CVD eine Investition in die Erzielung von Materialeigenschaften, die andere Methoden einfach nicht bieten können.

Zusammenfassungstabelle:

| Kostenfaktor | Beschreibung | Wichtige Überlegung |

|---|---|---|

| Anfängliches Kapital | CVD-Reaktor, Vakuumsysteme, Gasregler | Variiert nach Größe, Temperatur und Präzision |

| Prozessentwicklung | F&E, mehrere Testläufe, Kalibrierung | Erheblicher Zeit- und Materialaufwand |

| Materialien & Verbrauchsmaterialien | Hochreine Precursor-Gase und Chemikalien | Laufende Betriebskosten |

| Fachwissen & Arbeitskraft | Qualifizierte Ingenieure für Betrieb und Wartung | Entscheidend für die Verwaltung komplexer Systemvariablen |

Bereit, überragende Schichtqualität und Konformität mit CVD zu erreichen?

Die Kosten von CVD sind eine Investition in unübertroffene Leistung. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und den fachkundigen Support bereitzustellen, die zur Beherrschung komplexer Prozesse wie der chemischen Gasphasenabscheidung erforderlich sind. Ob Sie in der Forschung und Entwicklung oder in der Großserienfertigung tätig sind, unsere Lösungen sind darauf ausgelegt, die präzisen Anforderungen Ihres Labors zu erfüllen.

Lassen Sie uns besprechen, wie die Expertise von KINTEK Ihnen helfen kann, Ihren CVD-Prozess zu optimieren und die Investition zu rechtfertigen. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen