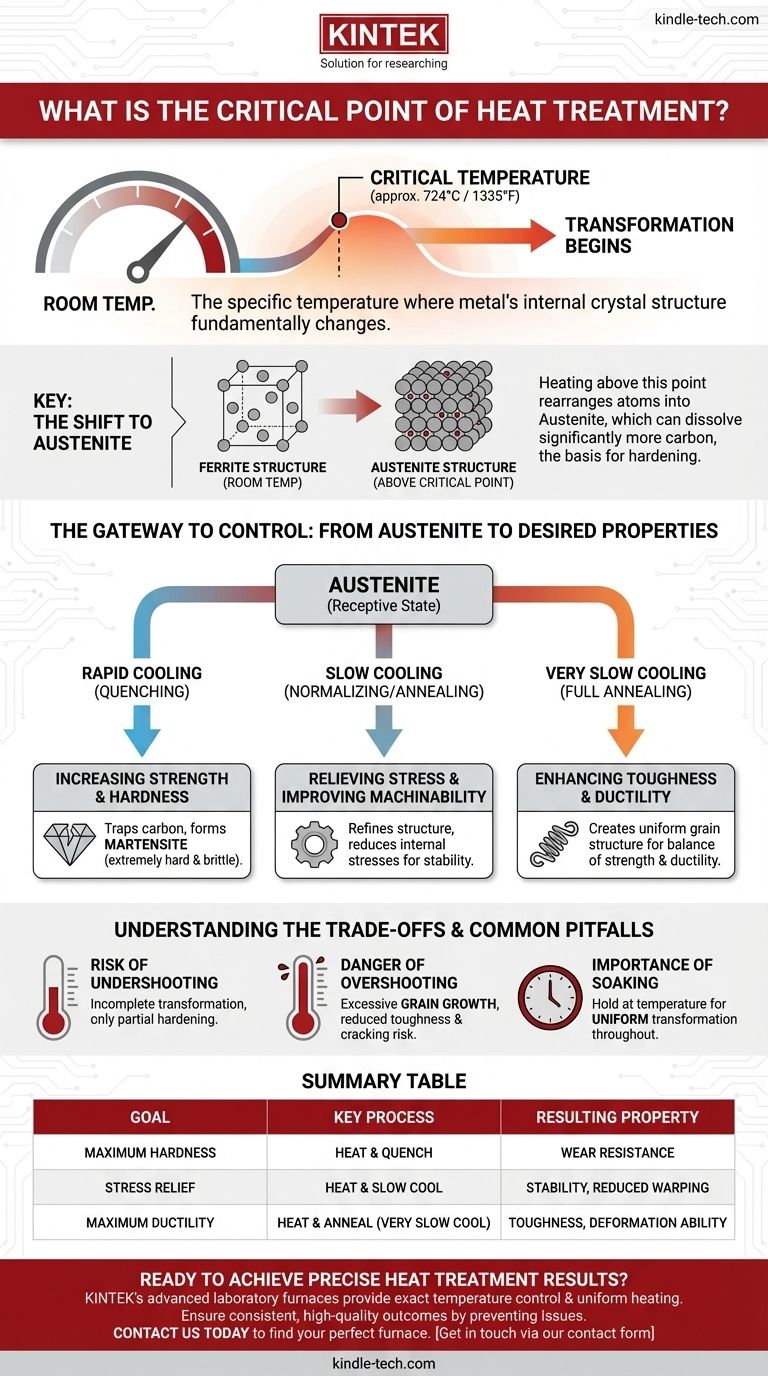

Bei der Wärmebehandlung bezieht sich der kritische Punkt auf eine bestimmte Temperatur, bei der die innere Kristallstruktur eines Metalls eine grundlegende Änderung erfährt. Bei gewöhnlichem Stahl beginnt diese Umwandlung bei etwa 724 °C (1335 °F). Das Erhitzen über diese Temperatur führt dazu, dass sich die Atome des Stahls zu einer neuen Struktur, dem Austenit, neu anordnen, was der wesentliche erste Schritt zur Veränderung seiner mechanischen Eigenschaften ist.

Das Erreichen der kritischen Temperatur bedeutet nicht nur, ein Metall heiß zu machen; es geht darum, sein Potenzial zur Umwandlung freizusetzen. Das Überschreiten dieser thermischen Schwelle strukturiert das Material auf atomarer Ebene grundlegend um und macht es empfänglich für das Härten, Weichmachen oder Stabilisieren durch kontrollierte Abkühlung.

Der Mechanismus: Was passiert am kritischen Punkt?

Die kritische Temperatur ist keine willkürliche Zahl; sie markiert eine präzise Phasenumwandlung im Kristallgitter des Stahls. Das Verständnis dieser Änderung ist der Schlüssel zum Verständnis aller nachfolgenden Wärmebehandlungsprozesse.

Der Übergang zu Austenit

Bei Raumtemperatur existiert Stahl in einer Kristallstruktur, die als Ferrit bekannt ist. Wenn er über seine kritische Temperatur erhitzt wird, lösen sich diese Kristalle auf und rekristallisieren zu einer anderen, kompakteren atomaren Anordnung, dem Austenit.

Die einzigartige Rolle des Kohlenstoffs

Die neue austenitische Struktur hat eine bemerkenswerte Eigenschaft: Sie kann deutlich mehr Kohlenstoff lösen als die Ferritstruktur bei Raumtemperatur. Diese Fähigkeit, Kohlenstoff in das Eisenkristallgitter aufzunehmen, ist die gesamte Grundlage für das Härten von Stahl.

Das Tor zur Kontrolle

Ohne den Stahl zuerst in Austenit umzuwandeln, sind Prozesse wie Härten und Normalisieren unmöglich. Das Erreichen der kritischen Temperatur ist der nicht verhandelbare erste Schritt, der die endgültigen Eigenschaften des Stahls durch nachfolgende Abkühlvorgänge kontrollierbar macht.

Praktische Ziele, die durch die kritische Temperatur erreicht werden

Das Erhitzen eines Teils über seine kritische Temperatur hinaus erfolgt, um spezifische, greifbare Ergebnisse zu erzielen. Die endgültigen Eigenschaften werden nicht nur durch das Erreichen dieser Temperatur bestimmt, sondern auch dadurch, wie der Stahl von dieser Temperatur abgekühlt wird.

Erhöhung von Festigkeit und Härte

Um Stahl hart und verschleißfest zu machen, wird er über die kritische Temperatur erhitzt, bis er vollständig austenitisch ist. Anschließend wird er sehr schnell abgekühlt, ein Prozess, der als Abschrecken bezeichnet wird. Diese schnelle Abkühlung schließt die gelösten Kohlenstoffatome ein und erzeugt eine neue, extrem harte und spröde Struktur, die als Martensit bezeichnet wird.

Spannungsabbau und Verbesserung der Bearbeitbarkeit

Nach Prozessen wie Schweißen oder starker Umformung enthält Stahl erhebliche innere Spannungen. Durch Erhitzen über den kritischen Punkt und anschließendes langsames Abkühlen (ein Prozess, der als Normalisieren oder Glühen bezeichnet wird) kann sich die Kristallstruktur in einem gleichmäßigeren und spannungsfreieren Zustand neu bilden, wodurch das Teil leichter zu bearbeiten und weniger anfällig für Verzug wird.

Verbesserung von Zähigkeit und Duktilität

Während das Abschrecken Stahl sehr hart macht, macht es ihn auch spröde. Andere Abkühlgeschwindigkeiten aus dem austenitischen Zustand können verwendet werden, um die Kornstruktur zu verfeinern und ein Endprodukt zu schaffen, das Festigkeit mit Duktilität (der Fähigkeit, sich ohne Bruch zu verformen) in Einklang bringt.

Verständnis der Kompromisse und häufigen Fallstricke

Präzision ist alles, wenn es um kritische Temperaturen geht. Sowohl das Unterschreiten als auch das Überschreiten des Zieltemperaturbereichs kann die Integrität des Endteils beeinträchtigen.

Das Risiko des Unterschreitens

Wird die kritische Temperatur nicht erreicht, ist die Umwandlung zu Austenit unvollständig. Versucht man dann, das Teil abzuschrecken, härtet nur ein kleiner Teil des Materials, was zu einer fehlgeschlagenen Wärmebehandlung und einem Bauteil führt, das seine Konstruktionsspezifikationen nicht erfüllt.

Die Gefahr des Überschreitens

Wird der Stahl zu weit über die kritische Temperatur erhitzt oder zu lange dort gehalten, wachsen die einzelnen Kristallkörner übermäßig groß. Dieser Zustand, bekannt als Kornwachstum, kann die Zähigkeit des Stahls dauerhaft verringern und ihn anfälliger für Risse machen.

Die Bedeutung des Haltens

Das bloße Erreichen der kritischen Temperatur ist nicht ausreichend. Das Bauteil muss für eine bestimmte Dauer, bekannt als Haltezeit, auf dieser Temperatur gehalten werden. Dies stellt sicher, dass die Phasenumwandlung zu Austenit gleichmäßig im gesamten Querschnitt des Teils und nicht nur an der Oberfläche erfolgt.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Wärmebehandlungsprozesses um die kritische Temperatur herum ermöglicht es Ihnen, die Eigenschaften eines Materials an seine beabsichtigte Anwendung anzupassen. Ihr Ziel bestimmt Ihre Methode.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Sie müssen den Stahl über seine kritische Temperatur erhitzen, um Austenit zu bilden, und ihn dann schnell abschrecken.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen zur Stabilisierung liegt: Erhitzen Sie das Material über seinen kritischen Punkt und lassen Sie es langsam und gleichmäßig abkühlen, oft an ruhender Luft.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität liegt: Verwenden Sie einen vollständigen Glühprozess, indem Sie über die kritische Temperatur erhitzen und dann extrem langsam in einem isolierten Ofen abkühlen.

Die Beherrschung des kritischen Punktes ist der Schlüssel zur Erschließung und Kontrolle des immensen Potenzials, das in einem Stück Stahl steckt.

Zusammenfassungstabelle:

| Ziel | Schlüsselprozess | Resultierende Eigenschaft |

|---|---|---|

| Maximale Härte | Über den kritischen Punkt erhitzen, dann abschrecken | Verschleißfestigkeit |

| Spannungsabbau & Bearbeitbarkeit | Über den kritischen Punkt erhitzen, dann langsam abkühlen | Stabilität, reduzierter Verzug |

| Maximale Duktilität | Über den kritischen Punkt erhitzen, dann glühen (sehr langsames Abkühlen) | Zähigkeit, Verformbarkeit |

Bereit für präzise Wärmebehandlungsergebnisse?

Die fortschrittlichen Laboröfen von KINTEK bieten die exakte Temperaturregelung und gleichmäßige Erwärmung, die für das zuverlässige Erreichen und Halten des kritischen Punktes unerlässlich sind. Ob Sie Werkzeuge härten, Bauteile glühen oder Strukturen normalisieren, unsere Geräte gewährleisten konsistente, hochwertige Ergebnisse, indem sie Probleme wie unvollständige Umwandlung oder Kornwachstum verhindern.

Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre spezifischen Anforderungen an die Stahlumwandlung zu finden. Lassen Sie KINTEK Ihr Partner für Präzision sein. Kontaktieren Sie uns über unser Kontaktformular.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist in einer Abscheidungskammer ein Hochvakuum erforderlich? Essenziell für Reinheit und Kontrolle bei der Dünnschichtabscheidung

- Was sind gesinterte Bauteile? Ein Leitfaden zur Herstellung von hochleistungsfähigen Metallteilen

- Was ist der atomare Mechanismus des Sinterns? Ein tiefer Einblick in den diffusionsgetriebenen Prozess

- Was ist der Sinterprozess von Edelstahl? Pulver in dichte, feste Komponenten umwandeln

- Welche Rolle spielt ein Vakuum-Diffusionsschweißofen bei der Herstellung von mehrlagigen Titanlegierungsverbundwerkstoffen?

- Was ist das Hartlötverfahren? Beherrschen Sie das Fügen von Metallen mit Präzision & Festigkeit

- Was sind die Anwendungen der Vakuumbeschichtung? Erstellen Sie Hochleistungsbeschichtungen für Ihre Produkte

- Warum sind Vakuumgeräte oder Inertschutz für lithiumreiche Anti-Perowskite zwingend erforderlich? Hohe Phasereinheit sicherstellen