Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung von Hochleistungs-Feststoffbeschichtungen aus einem Gas. Dabei werden flüchtige Vorläufergase in eine beheizte Kammer eingebracht, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Die intensive Hitze löst eine chemische Reaktion aus, wodurch die Gase zersetzt werden und sich ein dünner, hochreiner Materialfilm direkt auf der Oberfläche des Substrats ablagert, Atom für Atom.

CVD ist keine einfache Aufsprühanwendung; es handelt sich um eine kontrollierte chemische Reaktion, die darauf ausgelegt ist, ein Material von Grund auf aufzubauen. Der Prozess nutzt eine Kombination aus Vorläufergasen, hoher Temperatur und einer kontrollierten Umgebung, um einen dichten, haltbaren und hoch haftenden Film auf einer Zieloberfläche zu erzeugen.

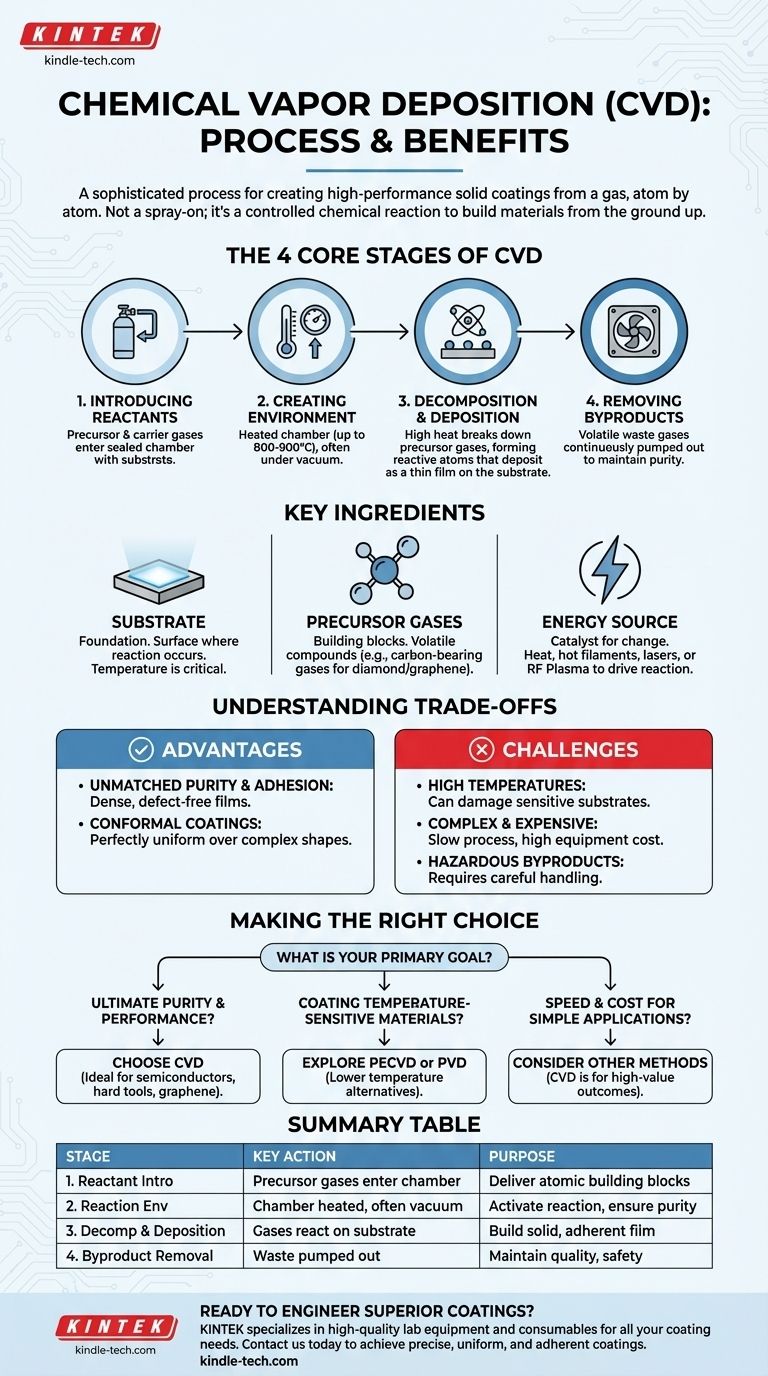

Den CVD-Prozess entschlüsseln: Die vier Kernstufen

Der CVD-Prozess lässt sich als eine Abfolge von vier grundlegenden Schritten verstehen, die jeweils entscheidend für die Bildung einer hochwertigen Beschichtung sind.

Stufe 1: Einführung der Reaktanden

Der Prozess beginnt damit, dass das Substrat – der zu beschichtende Gegenstand – in eine versiegelte Reaktionskammer gelegt wird.

Anschließend wird ein präzises Gasgemisch eingeleitet. Dieses umfasst die Vorläufergase, die die atomaren Bausteine der endgültigen Beschichtung enthalten, und oft ein inertes Trägergas, um den Fluss und die Reaktionsgeschwindigkeit zu steuern.

Stufe 2: Schaffung der Reaktionsumgebung

Die Kammer wird auf eine bestimmte und oft sehr hohe Temperatur erhitzt, die manchmal 800–900 °C erreicht. Diese Temperatur ist der Hauptantrieb des gesamten Prozesses.

In vielen Fällen wird der Druck in der Kammer reduziert, um ein Vakuum zu erzeugen. Diese kontrollierte Umgebung gewährleistet die Reinheit der Reaktion und verhindert, dass unerwünschte Verunreinigungen die Beschichtung beeinträchtigen.

Stufe 3: Zersetzung und Abscheidung

Die hohe Temperatur liefert die Energie, die benötigt wird, um die Vorläufergasmoleküle in hochreaktive Atome, Ionen oder Radikale zu zersetzen.

Diese reaktiven Spezies wandern dann zur erhitzten Oberfläche des Substrats. Direkt auf dieser Oberfläche findet eine chemische Reaktion statt, wodurch sich das gewünschte Material als fester, dünner Film bildet, der fest mit dem Substrat verbunden ist. Das Substrat selbst wirkt oft als Katalysator für diese Reaktion.

Stufe 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen, die die Beschichtung bilden, erzeugen auch unerwünschte flüchtige Nebenprodukte.

Diese gasförmigen Abfallprodukte werden kontinuierlich aus der Kammer abgepumpt. Dieser Schritt ist entscheidend für die Aufrechterhaltung der Reinheit der Beschichtung und für den sicheren Umgang mit potenziell gefährlichen Abgasen.

Die Schlüsselzutaten einer erfolgreichen CVD-Reaktion

Drei Komponenten sind für jeden CVD-Prozess absolut unerlässlich: das Substrat, die Vorläufergase und die Energiequelle, die die Reaktion antreibt.

Das Substrat: Die Grundlage der Beschichtung

Das Substrat ist mehr als nur ein Träger für die neue Beschichtung; seine Oberfläche ist der Ort, an dem die chemische Reaktion stattfindet.

Die Temperatur des Substrats ist der kritischste Parameter im gesamten Prozess, da sie die Art der Reaktion und die Qualität des entstehenden Films bestimmt.

Die Vorläufergase: Die Bausteine

Dies sind flüchtige chemische Verbindungen, die die atomaren Bestandteile des abzuscheidenden Materials enthalten.

Wenn beispielsweise ein Diamantfilm erzeugt wird, wird die Kammer mit kohlenstoffhaltigen Gasen wie Methan gefüllt. Für Graphen wird ein ähnliches Kohlenstoffgas in Gegenwart eines Metallkatalysators wie Kupfer verwendet.

Die Energiequelle: Der Katalysator für die Veränderung

Wärme ist die häufigste Energiequelle zur Aktivierung der chemischen Reaktion. Diese kann durch verschiedene Methoden erzeugt werden, darunter heiße Filamente, Laser oder Mikrowellen.

Bei einigen fortgeschrittenen CVD-Varianten wird ein HF-Plasma verwendet, um die Gase bei niedrigeren Temperaturen zu dissoziieren, wodurch Materialien beschichtet werden können, die extremer Hitze nicht standhalten.

Die Kompromisse von CVD verstehen

Obwohl der CVD-Prozess leistungsstark ist, beinhaltet er eine Reihe technischer Kompromisse, die seine Eignung für eine bestimmte Anwendung bestimmen.

Der Vorteil: Unübertroffene Reinheit und Haftung

Da CVD eine Beschichtung Atom für Atom aufbaut, sind die resultierenden Filme außergewöhnlich dicht, rein und hoch haftend am Substrat.

Die gasförmige Natur des Prozesses ermöglicht es ihm auch, perfekt gleichmäßige oder konforme Beschichtungen über komplexen Formen und Geometrien zu erzeugen, was Sprühverfahren nicht leisten können.

Die Herausforderung: Hitze, Komplexität und Kosten

Die Haupteinschränkung von traditionellem CVD ist die extrem hohe erforderliche Temperatur, die empfindliche Substrate wie Kunststoffe oder bestimmte Metalle beschädigen oder zerstören kann.

Die Ausrüstung ist komplex und teuer, und der Prozess kann langsam sein, manchmal dauert es Tage oder Wochen, um eine ausreichend dicke Schicht aufzubauen. Die Handhabung der flüchtigen und oft giftigen Nebenprodukte erhöht zudem den Sicherheits- und Umweltaufwand erheblich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig davon ab, die Anforderungen Ihrer spezifischen Anwendung mit den Fähigkeiten des Prozesses in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Leistung liegt: CVD ist die überlegene Wahl für die Herstellung dichter, fehlerfreier Filme, die für Halbleiter, harte Werkzeugbeschichtungen oder fortschrittliche Materialien wie Graphen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie sollten CVD-Varianten mit niedrigerer Temperatur wie die plasmaverstärkte CVD (PECVD) in Betracht ziehen oder ganz andere Verfahren wie die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kosten für einfache Anwendungen liegt: Andere Methoden sind möglicherweise praktikabler, da CVD ein komplexer und oft langsamer Prozess ist, der für hochwertige Ergebnisse konzipiert ist.

Letztendlich geht es beim Verständnis des CVD-Prozesses darum, seine Fähigkeit zu erkennen, Materialien auf molekularer Ebene zu konstruieren und Beschichtungen mit Eigenschaften zu erzeugen, die mit keiner anderen Methode erreichbar sind.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Reaktanteneinführung | Vorläufergase gelangen in die Kammer | Liefern die atomaren Bausteine für die Beschichtung |

| 2. Reaktionsumgebung | Kammer wird erhitzt, oft unter Vakuum | Aktivierung der chemischen Reaktion und Gewährleistung der Reinheit |

| 3. Zersetzung & Abscheidung | Gase zersetzen sich und reagieren auf der Substratoberfläche | Aufbau eines festen, haftenden Films Atom für Atom |

| 4. Nebenproduktentfernung | Gasförmige Abfälle werden abgepumpt | Aufrechterhaltung der Beschichtungsqualität und sichere Handhabung der Abluft |

Bereit, überlegene Beschichtungen für Ihr Labor zu entwickeln?

Der CVD-Prozess ist der Goldstandard für die Herstellung hochreiner Dünnschichten mit hoher Leistung. Wenn Sie fortschrittliche Materialien, Halbleiterbauelemente oder haltbare Werkzeugbeschichtungen entwickeln, ist die richtige Ausrüstung entscheidend.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Beschichtungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems, um die präzisen, gleichmäßigen und haftenden Beschichtungen zu erzielen, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vertikaler Labortiegelofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion