Im Kern ist das DC-Sputtern (Gleichstrom-Sputtern) ein Verfahren der physikalischen Gasphasenabscheidung (PVD), das zur Herstellung hochwertiger Dünnschichten verwendet wird. In einer Vakuumkammer wird ein Target aus dem gewünschten Beschichtungsmaterial mit energiereichen Ionen aus einem Plasma beschossen. Dieser physische Aufprall stößt Atome aus dem Target heraus oder „sputtert“ sie ab, woraufhin diese zu einem Substrat wandern und sich dort ablagern, um eine gleichmäßige Beschichtung zu bilden.

Das DC-Sputtern ist eine äußerst effektive und wirtschaftliche Methode zur Abscheidung von Dünnschichten aus Metallen und anderen elektrisch leitfähigen Materialien. Aufgrund seiner Abhängigkeit von einem Gleichstrom ist es jedoch grundsätzlich ungeeignet für Isoliermaterialien, was seine bedeutendste Einschränkung darstellt.

Die Mechanik des DC-Sputterns: Vom Plasma zur Schicht

Um das DC-Sputtern zu verstehen, ist es am besten, es in eine Abfolge von Ereignissen zu unterteilen, die einen festen Materialblock in einen präzisen Film auf atomarer Ebene umwandeln.

Schritt 1: Schaffung der Vakuumumgebung

Zuerst werden ein Substrat (das zu beschichtende Objekt) und ein Target (das Quellmaterial) in einer versiegelten Vakuumkammer platziert. Die Luft wird abgesaugt, und die Kammer wird mit einer kleinen, kontrollierten Menge eines Inertgases, meistens Argon, wieder befüllt.

Diese Vakuumumgebung ist entscheidend, da sie sicherstellt, dass die gesputterten Atome mit minimaler Störung durch andere Gasmoleküle vom Target zum Substrat gelangen können.

Schritt 2: Zündung des Plasmas

Eine Hochspannungs-Gleichstromquelle (DC) wird angelegt, wobei der negative Pol mit dem Target verbunden ist, wodurch dieses zur Kathode wird. Die Kammerwände dienen oft als Anode.

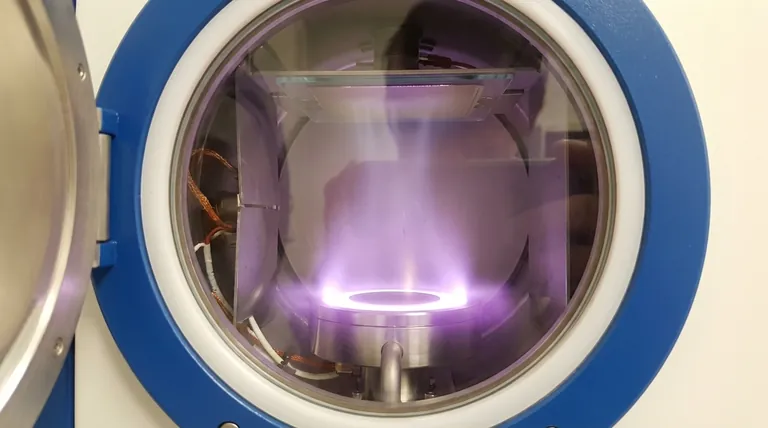

Dieses starke elektrische Feld regt die freien Elektronen in der Kammer an, was zu Kollisionen mit den neutralen Argonatomen führt. Diese Kollisionen schlagen Elektronen aus den Argonatomen heraus und erzeugen positiv geladene Argonionen (Ar+) sowie weitere freie Elektronen, was zu einer sich selbst erhaltenden, leuchtenden Entladung führt, die als Plasma bekannt ist.

Schritt 3: Der Ionenbeschuss

Die positiv geladenen Argonionen werden nun stark vom negativ geladenen Target angezogen und dorthin beschleunigt. Sie treffen mit erheblicher kinetischer Energie auf die Targetoberfläche.

Stellen Sie sich diesen Prozess wie ein Sandstrahlen im atomaren Maßstab vor. Die Ionen sind der Strahl, und das Target ist die erodierte Oberfläche. Jeder Aufprall überträgt Impuls und löst eine Kaskade von Kollisionen innerhalb des Targetmaterials aus.

Schritt 4: Abscheidung auf dem Substrat

Wenn diese Kollisionskaskaden die Targetoberfläche erreichen, können sie einzelne Atome des Targetmaterials herauslösen. Diese gesputterten Atome wandern durch die Vakuumkammer und landen auf dem Substrat.

Während sich diese Atome auf der Substratoberfläche ansammeln, keimen sie auf und wachsen zu einer dünnen, dichten und stark haftenden Schicht heran. Der Prozess ermöglicht eine präzise Kontrolle über die Dicke und Struktur der Schicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl das DC-Sputtern leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit wird durch einen klaren Satz von Vorteilen und eine kritische, definierende Einschränkung bestimmt.

Die Anforderung an leitfähige Materialien

Die Haupteinschränkung des DC-Sputterns liegt in seiner Beschränkung auf elektrisch leitfähige Targetmaterialien, wie reine Metalle (Kupfer, Eisen, Nickel) und einige leitfähige Legierungen.

Da das Target von einer DC-Quelle gespeist wird, muss es Elektrizität leiten können, um seine negative Ladung aufrechtzuerhalten und die Ladung abzuführen, die durch die auftreffenden positiven Ionen eingebracht wird.

Das Isolatorproblem: Aufladung

Wenn Sie versuchen, das DC-Sputtern mit einem Isoliermaterial (wie einer Keramik oder einem Polymer) durchzuführen, sammelt sich schnell eine positive Ladung von den ankommenden Argonionen auf der Targetoberfläche an. Diese Ansammlung positiver Ladung neutralisiert das negative Potenzial des Targets.

Schließlich ist das Target nicht mehr „negativ“, und es hört auf, die positiven Argonionen anzuziehen. Das Plasma bricht zusammen und der Sputterprozess stoppt vollständig. Dieses Phänomen wird als „verschwindende Anode“ bezeichnet und macht das Standard-DC-Sputtern für nicht leitfähige Materialien unbrauchbar.

Hohe Abscheidungsraten und Skalierbarkeit

Für seinen vorgesehenen Einsatz mit Metallen ist das DC-Sputtern sehr effizient. Es bietet relativ hohe Abscheidungsraten und ist ein kostengünstiger, zuverlässiger und skalierbarer Prozess für die Beschichtung großer Flächen, was es zu einem Arbeitspferd in vielen industriellen Anwendungen macht.

Ist DC-Sputtern die richtige Wahl für Ihre Anwendung?

Die Wahl eines Abscheidungsverfahrens erfordert die Übereinstimmung der Prozessfähigkeiten mit Ihrem Material und Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder leitfähiger Legierungen liegt: DC-Sputtern ist eine ausgezeichnete, kostengünstige und sehr zuverlässige Wahl für die Herstellung dichter Schichten hoher Reinheit.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isoliermaterialien (wie Oxiden oder Nitriden) liegt: DC-Sputtern ist ungeeignet. Sie müssen eine Alternative wie RF-Sputtern (Hochfrequenz-Sputtern) verwenden, das ein AC-Feld nutzt, um eine Aufladung des Targets zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Beschichtung großer Flächen mit einem leitfähigen Material liegt: Die Einfachheit und Effizienz des DC-Sputterns machen es zu einem führenden Kandidaten für die industrielle Produktion.

Das Verständnis der grundlegenden Rolle der elektrischen Leitfähigkeit ist der Schlüssel zur effektiven Nutzung der Leistungsfähigkeit des DC-Sputterns.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) unter Verwendung einer DC-Stromversorgung. |

| Am besten geeignet für | Abscheidung von Dünnschichten aus leitfähigen Materialien (Metalle, Legierungen). |

| Haupteinschränkung | Kann aufgrund von Aufladung nicht für Isoliermaterialien verwendet werden. |

| Hauptvorteil | Hohe Abscheidungsraten, kostengünstig und skalierbar für große Flächen. |

Benötigen Sie eine zuverlässige Lösung für die Abscheidung hochwertiger Metall-Dünnschichten?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste DC-Sputteranlagen, die ideal für Ihre Anforderungen an die Beschichtung leitfähiger Materialien sind. Unsere Expertise stellt sicher, dass Sie eine skalierbare, kostengünstige Lösung für dichte Schichten hoher Reinheit erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere DC-Sputtertechnologie die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten