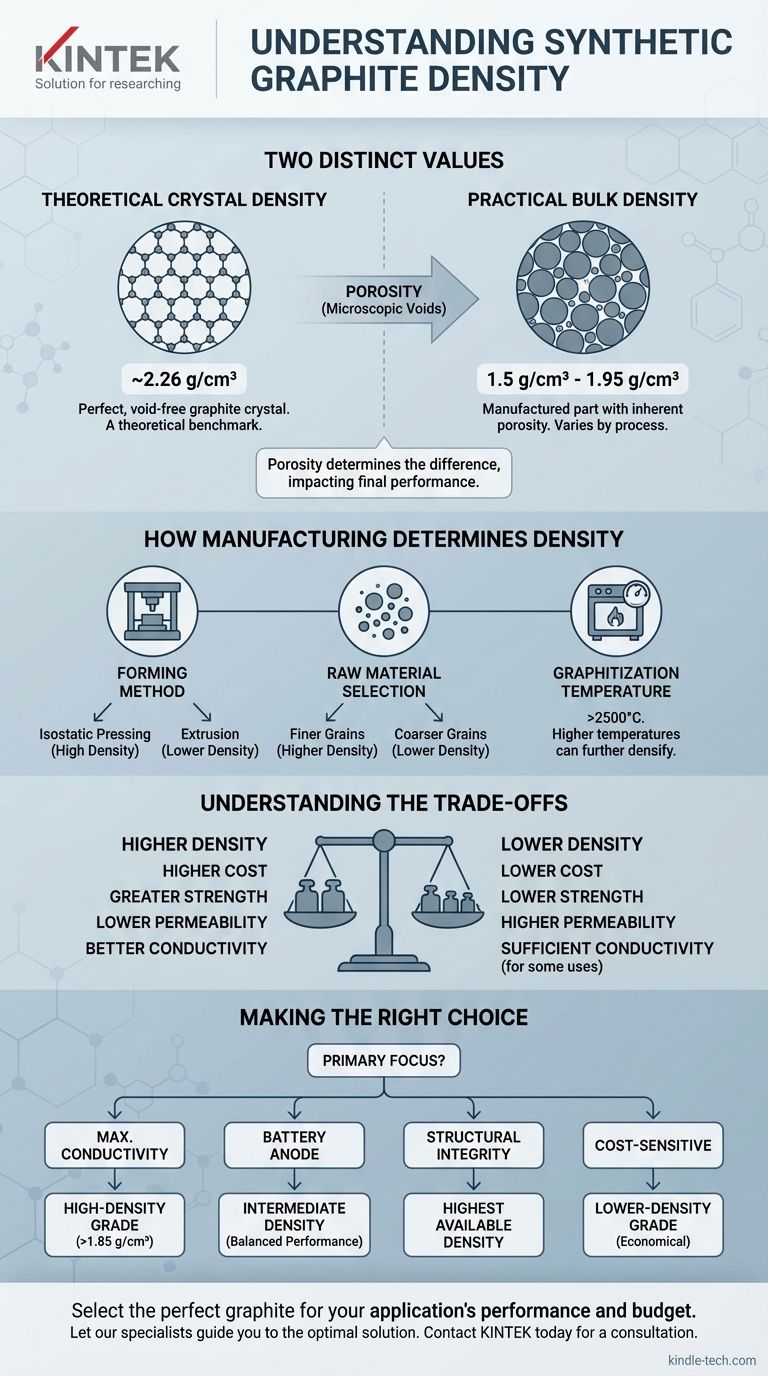

Die Dichte von synthetischem Graphit lässt sich am besten anhand von zwei unterschiedlichen Werten verstehen. Die theoretische oder wahre Dichte eines perfekten Graphitkristalls beträgt ungefähr 2,26 g/cm³. Die praktische Schüttdichte eines hergestellten synthetischen Graphitteils ist jedoch aufgrund der inhärenten Porosität aus dem Herstellungsprozess fast immer geringer und liegt typischerweise zwischen 1,5 g/cm³ und 1,95 g/cm³.

Der Schlüssel liegt darin, zwischen der idealen Dichte des Graphitkristalls und der praktischen Schüttdichte eines Fertigprodukts zu unterscheiden. Dieser Unterschied ist fast ausschließlich auf die mikroskopischen Hohlräume oder Poren zurückzuführen, die während der Herstellung entstehen und die endgültige Leistung des Materials direkt beeinflussen.

Warum die Dichte keine einzelne Zahl ist

Die Diskrepanz zwischen der theoretischen und der praktischen Dichte von synthetischem Graphit ist keine Unvollkommenheit; sie ist ein grundlegendes Merkmal des Materials, das kontrolliert wird, um für verschiedene Anwendungen spezifische Eigenschaften zu erzielen.

Die theoretische Grenze: Kristall-Dichte

Ein perfekter Graphitkristall besteht aus Kohlenstoffatomen, die in einer hexagonalen Gitterstruktur angeordnet sind.

Basierend auf dem Atomgewicht von Kohlenstoff und dem Abstand dieser Kristallflächen wird die absolute maximale Dichte auf ~2,26 g/cm³ berechnet. Dieser Wert repräsentiert ein festes, porenfreies Material und dient als wichtiger theoretischer Maßstab.

Die praktische Realität: Schüttdichte

Synthetischer Graphit in der Praxis wird hergestellt, indem ein Kohlenstoffaggregat (wie Petrolkoks) mit einem Bindemittel (wie Kohlenteerpech) kombiniert, in eine Form gepresst und dann auf extreme Temperaturen wärmebehandelt wird.

Dieser Prozess hinterlässt zwangsläufig mikroskopische Hohlräume oder Poren zwischen den ursprünglichen Partikeln. Diese Poren verringern die Gesamtmasse pro Volumeneinheit, was zu einer Schüttdichte führt, die geringer ist als das theoretische Maximum.

Die entscheidende Rolle der Porosität

Die Porosität ist das Maß für den leeren Raum innerhalb eines Materials, das normalerweise als Prozentsatz ausgedrückt wird.

Sie steht in umgekehrtem Verhältnis zur Schüttdichte: Wenn die Porosität zunimmt, nimmt die Schüttdichte ab. Ingenieure steuern die Porosität gezielt, um Eigenschaften wie Permeabilität, Bearbeitbarkeit und Leistung in Batterieanwendungen zu beeinflussen.

Wie die Herstellung die Dichte bestimmt

Die endgültige Dichte einer synthetischen Graphitkomponente ist kein Zufall. Sie ist ein direktes Ergebnis präziser Entscheidungen, die während des gesamten Herstellungsprozesses getroffen werden.

Formgebungsverfahren

Die Methode, mit der das Material vor dem Brennen geformt wird, ist ein Hauptfaktor.

Isostatisches Pressen, das sehr hohen Druck gleichmäßig aus allen Richtungen ausübt, erzeugt einen sehr dichten, feinkörnigen Graphit mit geringer Porosität. Extrusion führt im Gegensatz dazu typischerweise zu einem Material mit geringerer Dichte.

Auswahl der Rohstoffe

Die Größe und Art der anfänglichen Kohlenstoffpartikel (das Aggregat) spielen eine entscheidende Rolle.

Die Verwendung feinerer Kornaggregate ermöglicht im Allgemeinen eine bessere Packung, wodurch der Raum zwischen den Partikeln reduziert wird und nach der Verarbeitung eine höhere Enddichte erreicht wird.

Graphitierungstemperatur

Der letzte Schritt beinhaltet das Erhitzen des Materials auf Temperaturen über 2500 °C, um die geordnete graphitische Kristallstruktur zu erzeugen.

Höhere Graphitierungstemperaturen können dazu beitragen, das Material weiter zu verdichten und seine endgültige Schüttdichte näher an die theoretische Grenze zu bringen, obwohl dieser Effekt zweitrangig gegenüber der Formgebungsmethode ist.

Die Kompromisse verstehen

Die Auswahl einer bestimmten Dichte ist ein technischer Kompromiss. Die Optimierung einer Eigenschaft bedeutet oft, eine Einschränkung bei einer anderen hinzunehmen.

Dichte vs. Kosten

Das Erreichen einer höheren Dichte erfordert einen intensiveren Verarbeitungsprozess, wie isostatisches Pressen und die Verwendung von Premium-Rohstoffen. Folglich ist Graphit mit höherer Dichte fast immer teurer.

Dichte vs. Festigkeit

Die Schüttdichte korreliert direkt mit den mechanischen Eigenschaften. Ein dichteres Graphitteil weist eine höhere Druckfestigkeit auf und ist widerstandsfähiger gegen Verschleiß und Erosion.

Dichte vs. Permeabilität

Die Porosität bestimmt, wie leicht Gase oder Flüssigkeiten durch den Graphit passieren können. Für Anwendungen, die eine dichte Abdichtung erfordern, wie in Tiegeln oder Kernreaktoren, wird Graphit mit hoher Dichte und geringer Porosität benötigt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Dichte für synthetischen Graphit sollte ausschließlich von den primären Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer oder thermischer Leitfähigkeit liegt: Wählen Sie eine hochdichte Sorte (z. B. >1,85 g/cm³), da dies mehr Wege für Elektronen und Wärme gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Leistung von Batterieanoden liegt: Eine sorgfältig kontrollierte mittlere Dichte ist oft am besten, da sie eine hohe Energiedichte (dichteres Material) mit der notwendigen Porosität für den Elektrolytzugang und die Lithiumionendiffusion in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität oder Verschleißfestigkeit liegt: Wählen Sie die höchste verfügbare Dichte, die in Ihr Budget passt, da diese direkt mit einer höheren mechanischen Festigkeit zusammenhängt.

- Wenn Ihr Hauptaugenmerk auf kostensensiblen Anwendungen wie Ofenteilen liegt: Eine extrudierte Graphitsorte mit geringerer Dichte ist oft die wirtschaftlichste und absolut ausreichende Wahl.

Indem Sie den Zusammenhang zwischen Dichte, Herstellung und Leistung verstehen, können Sie zuversichtlich die genaue Graphitsorte auswählen, die Ihren technischen und finanziellen Zielen entspricht.

Zusammenfassungstabelle:

| Dichtebestimmung | Typischer Wert (g/cm³) | Schlüsselmerkmale |

|---|---|---|

| Theoretische (Kristall-) Dichte | ~2,26 | Dichte eines perfekten Graphitkristalls; ein theoretisches Maximum. |

| Schüttdichte (Praktisch) | 1,5 - 1,95 | Dichte eines hergestellten Teils; variiert je nach Porosität und Herstellungsprozess. |

Wählen Sie den perfekten Graphit für die Leistung und das Budget Ihrer Anwendung.

Das Verständnis des kritischen Gleichgewichts zwischen Dichte, Porosität, Festigkeit und Kosten ist unerlässlich für die Auswahl des richtigen synthetischen Graphits. Ob Sie hochdichtes Material für überlegene Leitfähigkeit und Festigkeit in Tiegeln oder Reaktoren oder eine kostengünstige Sorte für Ofenkomponenten benötigen, die Expertise von KINTEK stellt sicher, dass Sie ein Material erhalten, das auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist.

Lassen Sie sich von unseren Spezialisten zur optimalen Lösung beraten. Kontaktieren Sie KINTEK noch heute für eine Beratung zu Hochleistungslaborgeräten und Verbrauchsmaterialien.

Visuelle Anleitung

Ähnliche Produkte

- Isostatisch gepresste Graphit-Kohlenstoffplatte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Welche Anwendungen hat Molybdän? Von Hochtemperaturöfen bis zu Weltraumschmierstoffen

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Welche Arten von Proben können mittels Infrarotspektroskopie analysiert werden? Feststoffe, Flüssigkeiten, Gase & mehr

- Wofür wird Pyrolyseöl verwendet? Ein vielseitiger Kraftstoff und chemischer Rohstoff

- Wie trägt ein Labor-Magnetrührer zur Vormischung bei? Beherrschen Sie die Grundlagen Ihrer photokatalytischen Reaktionen

- Was sind die Sicherheitsvorkehrungen bei der Wärmebehandlung? Ein Leitfaden zum Umgang mit extremer Hitze, Gasen und Gefahren

- Was ist der Unterschied zwischen Sintern und Glühen? Ein Leitfaden zur Auswahl des richtigen thermischen Prozesses

- Was sind die Toxizitäts- und Sicherheitsprobleme von Kohlenstoffnanoröhren? Die physikalischen Risiken von Nanomaterialien verstehen