In der Fertigung ist die Abscheidung der Prozess, bei dem eine dünne Materialschicht auf eine Oberfläche, das sogenannte Substrat, aufgebracht wird. Es ist eine grundlegende "additive" Technik, die in zahlreichen Branchen eingesetzt wird, von der Halbleiterfertigung bis zur Luft- und Raumfahrttechnik, wo Materialien Schicht für Schicht auf molekularer oder atomarer Ebene aufgebaut werden.

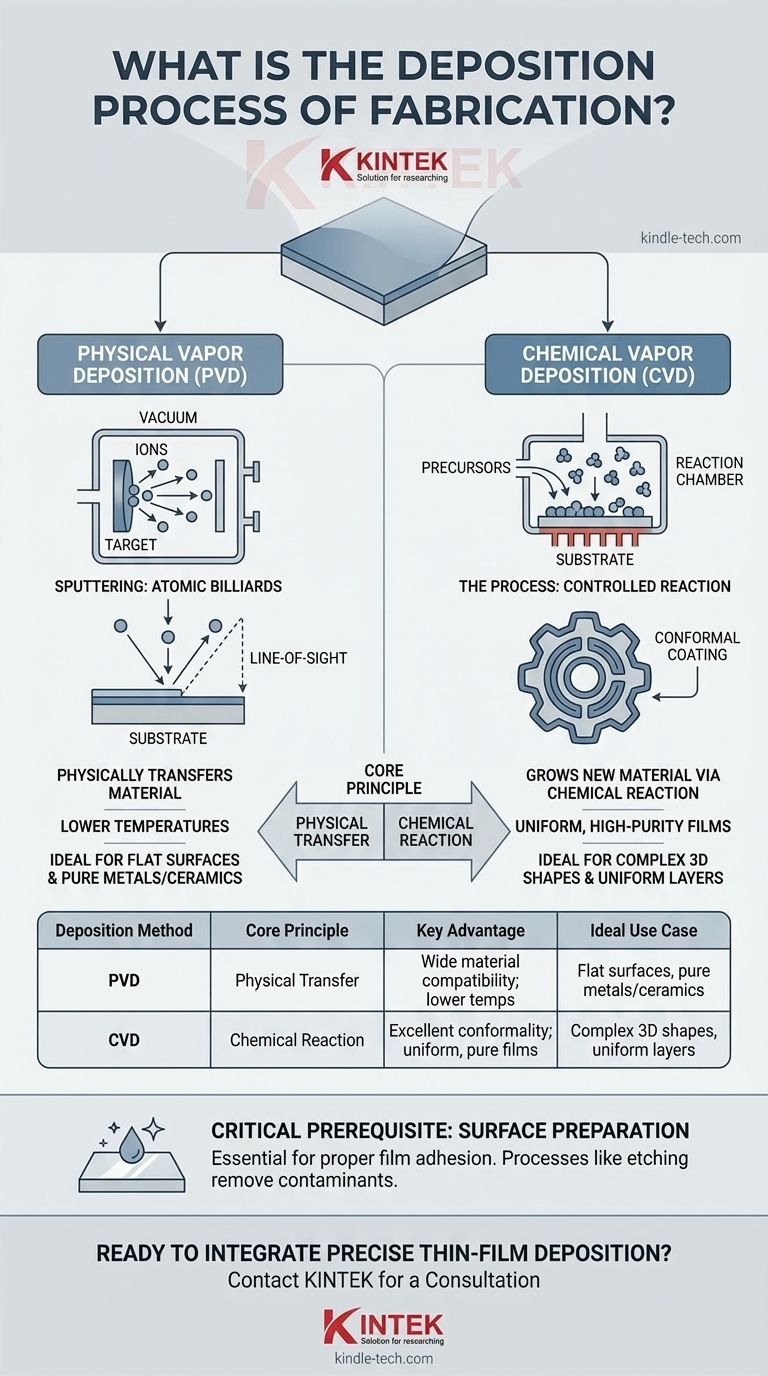

Abscheidung ist kein einzelner Prozess, sondern eine Kategorie von Techniken, die verwendet werden, um Material zu einem Werkstück hinzuzufügen. Die grundlegende Wahl besteht zwischen der physikalischen Gasphasenabscheidung (PVD), die Material physikalisch überträgt, und der chemischen Gasphasenabscheidung (CVD), die ein neues Material auf der Oberfläche durch eine chemische Reaktion wachsen lässt.

Das Kernprinzip: Aufbau vom Atom aufwärts

Die Abscheidung ist das Gegenstück zu "subtraktiven" Prozessen wie Ätzen oder Fräsen, die Material entfernen. Anstatt einen Materialblock auf die gewünschte Form zu schnitzen, baut die Abscheidung die gewünschten Merkmale von Grund auf auf.

Diese Methode ist unerlässlich für die Herstellung von Komponenten, bei denen extrem dünne, reine oder spezialisierte Schichten erforderlich sind. Diese Schichten können elektrische Leitfähigkeit, Isolation, Verschleißfestigkeit, optische Eigenschaften oder Korrosionsschutz bieten.

Zwei grundlegende Ansätze: Physikalisch vs. Chemisch

Alle Abscheidungstechniken fallen in eine von zwei Hauptfamilien, je nachdem, wie das Material am Substrat ankommt.

- Physikalische Abscheidung: Bei diesem Ansatz wird das Ausgangsmaterial physikalisch von einer Quelle zum Substrat bewegt, ohne eine chemische Veränderung. Stellen Sie es sich wie Sprühlackieren vor, bei dem Farbpartikel von der Dose an die Wand transportiert werden.

- Chemische Abscheidung: Bei diesem Ansatz werden gasförmige chemische Vorläufer in eine Kammer eingebracht. Sie reagieren auf der Substratoberfläche, um ein völlig neues festes Material zu bilden. Dies ähnelt der Rostbildung auf Eisen – eine chemische Reaktion auf der Oberfläche erzeugt eine neue Schicht.

Verständnis der physikalischen Gasphasenabscheidung (PVD)

PVD-Prozesse finden im Vakuum statt, um sicherzustellen, dass der Weg von der Materialquelle zum Substrat frei von Verunreinigungen ist.

Sputtern: Atomares Billard

Sputtern ist eine äußerst vielseitige PVD-Technik. Ein festes "Target" des gewünschten Beschichtungsmaterials wird in einer Vakuumkammer mit hochenergetischen Ionen bombardiert.

Dieser Beschuss wirkt wie ein subatomares Billardspiel, bei dem Atome vom Target gelöst werden. Diese freigesetzten Atome bewegen sich dann durch das Vakuum und scheiden sich auf dem Substrat ab, wodurch ein dünner, dichter Film entsteht.

Sprühen: Eine direkte Übertragung

In ihrer einfachsten Form kann die physikalische Abscheidung auch das Sprühen feiner Partikel oder Tröpfchen eines Materials direkt auf das Substrat umfassen. Obwohl weniger präzise als vakuumbasierte Methoden, dient sie spezifischen industriellen Beschichtungsanwendungen.

Verständnis der chemischen Gasphasenabscheidung (CVD)

CVD ist ein Prozess, der durch die Erzeugung eines festen Films durch eine kontrollierte chemische Reaktion auf einem erhitzten Substrat definiert ist.

Der Prozess: Eine kontrollierte Reaktion

Ein Werkstück wird in eine Reaktionskammer gelegt, und spezifische Gase (Precursoren) werden eingeleitet. Die Wärme des Substrats energetisiert diese Gase, wodurch sie auf der Oberfläche reagieren und sich zersetzen.

Diese Reaktion hinterlässt einen festen Film des gewünschten Materials, und die gasförmigen Nebenprodukte werden abgeleitet. Die Vakuumumgebung hilft, die Reaktionsgase zum Werkstück zu ziehen und die Reinheit zu gewährleisten.

Warum CVD wählen?

CVD wird für seine Fähigkeit geschätzt, außergewöhnlich reine und gleichmäßige Filme zu erzeugen. Da die Gasprecursoren das gesamte Werkstück umströmen, kann CVD hoch konforme Beschichtungen herstellen, die selbst komplexe, dreidimensionale Formen perfekt und mit gleichmäßiger Dicke bedecken.

Verständnis der Kompromisse

Die Wahl zwischen PVD und CVD wird durch das Material, das Substrat und die gewünschten Eigenschaften des Endfilms bestimmt.

PVD: Der direkte Ansatz

PVD-Methoden wie das Sputtern eignen sich hervorragend zum Abscheiden einer sehr breiten Palette von Materialien, einschließlich Metalle, Legierungen und Keramiken, die chemisch schwer zu verdampfen sind. Sie werden oft bei niedrigeren Temperaturen als CVD betrieben, was für empfindliche Substrate sicherer ist.

PVD ist jedoch ein "Sichtlinien"-Prozess. Es kann schwierig sein, verdeckte Oberflächen oder komplexe interne Geometrien eines 3D-Objekts gleichmäßig zu beschichten.

CVD: Der konforme Ansatz

Der Hauptvorteil von CVD ist seine hervorragende Konformalität. Es ist die überlegene Wahl für die Erzeugung gleichmäßiger Filme über komplizierten Topographien, was in der Mikroelektronik entscheidend ist.

Die Hauptnachteile sind die oft erforderlichen hohen Temperaturen, die das Substrat beschädigen können, und die Verwendung von Precursorgasen, die komplex, teuer oder gefährlich sein können.

Eine kritische Voraussetzung: Oberflächenvorbereitung

Kein Abscheidungsprozess wird ohne eine perfekt saubere Oberfläche erfolgreich sein. Prozesse wie Ätzen sind keine Abscheidungsmethoden; sie sind subtraktive Vorbehandlungen, die verwendet werden, um Oxide und andere Verunreinigungen zu entfernen. Dies stellt sicher, dass der abgeschiedene Film richtig am Substrat haftet.

Die richtige Abscheidungsmethode wählen

Ihre Entscheidung sollte sich an den spezifischen Anforderungen Ihrer Komponente orientieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine einfache, flache Oberfläche mit einem reinen Metall zu beschichten: PVD-Methoden wie das Sputtern sind oft die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen hochgradig gleichmäßigen, kristallinen Film auf einer komplexen 3D-Form zu erzeugen: CVD ist aufgrund seiner Fähigkeit, alle Oberflächen konform zu beschichten, überlegen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Beschichtung auf ein wärmeempfindliches Werkzeug aufzubringen: Ein Niedertemperatur-PVD-Verfahren ist häufig die ideale Wahl.

Letztendlich ist das Verständnis des Unterschieds zwischen dem physikalischen Bewegen eines Materials und dem chemischen Erzeugen eines Materials der Schlüssel zur Auswahl des richtigen Werkzeugs, um Ihr Produkt vom Atom aufwärts aufzubauen.

Zusammenfassungstabelle:

| Abscheidungsmethode | Kernprinzip | Hauptvorteil | Idealer Anwendungsfall |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Überträgt Material physikalisch von einer Quelle zum Substrat. | Breite Materialkompatibilität; niedrigere Temperaturen. | Beschichtung von flachen Oberflächen mit reinen Metallen oder Keramiken. |

| Chemische Gasphasenabscheidung (CVD) | Lässt ein neues Material auf der Oberfläche durch eine chemische Reaktion wachsen. | Hervorragende Konformalität; gleichmäßige, hochreine Filme. | Beschichtung komplexer 3D-Formen mit hochgradig gleichmäßigen Schichten. |

Bereit, präzise Dünnschichtabscheidung in Ihren Fertigungsprozess zu integrieren?

Die richtige Abscheidungstechnik ist entscheidend, um die elektrischen, optischen oder schützenden Eigenschaften zu erzielen, die Ihr Produkt benötigt. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für Abscheidungsprozesse, einschließlich PVD- und CVD-Systeme, anzubieten.

Unsere Experten können Ihnen helfen, die ideale Lösung für Ihre spezifischen Material- und Substratanforderungen auszuwählen und so eine überragende Filmqualität und Leistung zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Abscheidungstechnologien die Fähigkeiten Ihres Labors verbessern können.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt