Im Kern ist ein Muffelofen ein Hochtemperaturofen, der nach einem zentralen Prinzip konstruiert ist: Isolation. Seine Konstruktion umfasst eine primäre Heizkammer, die sogenannte Muffel, die extern durch Elemente beheizt wird, die in einem stark isolierten Gehäuse untergebracht sind. Dieses gesamte System wird von einem präzisen Temperaturregler gesteuert, der es ermöglicht, eine gleichmäßige und kontaminationsfreie Erwärmung der darin platzierten Materialien zu erreichen.

Die entscheidende Design-Erkenntnis eines Muffelofens ist nicht nur seine Fähigkeit, hohe Hitze zu erzeugen, sondern seine Konstruktion, die die Probe absichtlich von den Heizelementen trennt. Diese Isolation ist der Schlüssel zur Vermeidung von Kontaminationen und zur Gewährleistung einer hochgradig gleichmäßigen Temperaturverteilung.

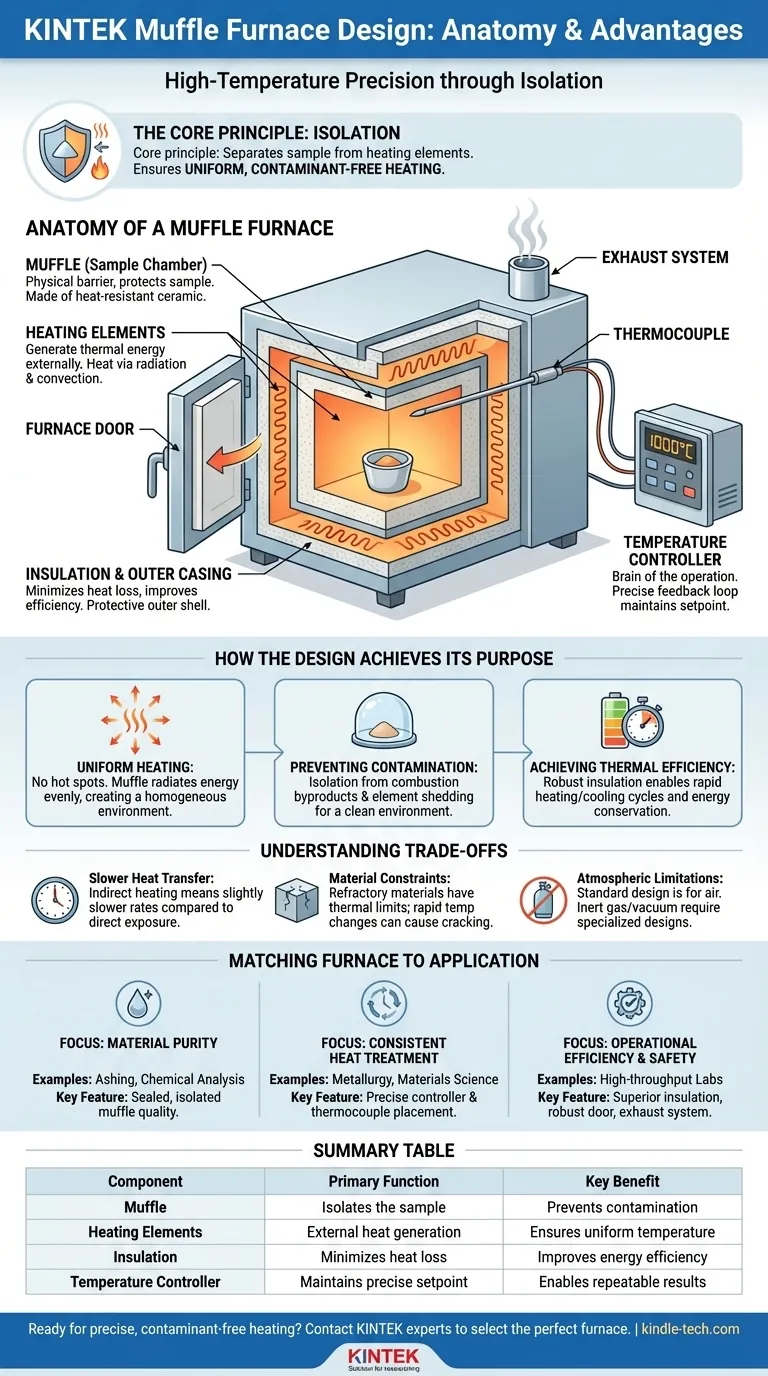

Die Anatomie eines Muffelofens

Um den Ofen zu verstehen, müssen wir zunächst seine Kernkomponenten und deren Zusammenspiel verstehen. Jedes Teil dient einem bestimmten Zweck bei der Schaffung einer kontrollierten Hochtemperaturumgebung.

Die Muffel: Das Herz der Kammer

Die zentrale Komponente ist die Muffel selbst – eine feuerfest ausgekleidete Kammer, die die Proben aufnimmt. Sie wird typischerweise aus hitzebeständigen Materialien wie Silizium- und Aluminiumkeramiken hergestellt. Ihr Zweck ist es, als physische Barriere zu dienen und den Inhalt vor direktem Kontakt mit den Heizelementen zu schützen.

Heizelemente: Die Energiequelle

Die Heizelemente, die um die Außenseite der Muffel angeordnet sind, sind für die Erzeugung der Wärmeenergie verantwortlich. Durch die externe Beheizung der Muffel stellt das System sicher, dass die Wärme hauptsächlich durch Strahlung und Konvektion auf die Probe übertragen wird, was eine gleichmäßigere Temperatur fördert.

Isolierung und Außengehäuse: Die Wärme einschließen

Mehrere Schichten hochwertiger Isolierung umgeben die Muffel und die Heizelemente. Dieses Material ist entscheidend für die Minimierung des Wärmeverlusts, was den Ofen energieeffizient macht und schnelle Heizzyklen ermöglicht. Die gesamte Baugruppe ist in einem schützenden Außengehäuse oder einer Hülle für Sicherheit und strukturelle Integrität untergebracht.

Temperaturregelsystem: Das Gehirn des Betriebs

Dieses System ist ein Regelkreis, der aus zwei Teilen besteht. Ein Thermoelement (ein Temperatursensor) befindet sich in der Kammer, um die genaue Temperatur zu messen. Diese Informationen werden an einen externen Temperaturregler (das Bedienfeld) weitergeleitet, der die den Heizelementen zugeführte Leistung regelt, um den gewünschten Sollwert mit hoher Präzision aufrechtzuerhalten.

Struktur- und Sicherheitsmerkmale: Die praktischen Details

Das Design umfasst praktische Elemente für Benutzerfreundlichkeit und Sicherheit. Eine Ofentür, die in verschiedene Richtungen geöffnet werden kann, ermöglicht den Zugang zur Kammer. Ein Abgassystem oder eine Entlüftungsöffnung ist oft enthalten, um während des Heizvorgangs entstehende Gase oder Dämpfe sicher abzuführen.

Wie das Design seinen Zweck erfüllt

Die spezifische Konstruktion eines Muffelofens ist eine direkte Lösung für die Herausforderungen der Hochtemperatur-Materialverarbeitung. Das Design ermöglicht direkt seine Schlüsselfunktionen.

Gewährleistung einer gleichmäßigen Erwärmung

Da die Probe keinen „Hot Spot“ von einem nahegelegenen Heizelement hat, zeichnet sich das Muffeldesign durch die Schaffung einer homogenen thermischen Umgebung aus. Die Kammerwände heizen sich auf und strahlen die Energie gleichmäßig nach innen ab, wodurch sichergestellt wird, dass das gesamte Werkstück die gleiche thermische Behandlung erhält.

Vermeidung von Kreuzkontaminationen

Dies ist der bedeutendste Vorteil des Muffeldesigns. Durch die Trennung des zu erhitzenden Materials von den Verbrennungsprodukten oder möglichen Ablösungen der Heizelemente bietet der Ofen eine außergewöhnlich saubere Heißumgebung.

Erreichen thermischer Effizienz

Die Kombination aus robuster Isolierung und einer in sich geschlossenen Kammer ermöglicht es dem Ofen, relativ schnell aufzuheizen, sich von Temperaturabfällen zu erholen und abzukühlen. Dies macht ihn zu einem energieeffizienten Werkzeug für wiederholte Labor- oder Industrieprozesse.

Die Kompromisse verstehen

Obwohl effektiv, bringt das Design eines Muffelofens inhärente Kompromisse mit sich, die wichtig zu erkennen sind.

Direkte vs. indirekte Beheizung

Gerade das Merkmal, das einen Muffelofen so großartig macht – die indirekte Beheizung – ist auch eine Einschränkung. Da die Wärme zuerst die Muffelwand durchdringen muss, kann die Wärmeübertragungsrate im Vergleich zu Öfen, bei denen die Elemente direkt der Kammer ausgesetzt sind, etwas langsamer sein.

Materialbeschränkungen

Die feuerfesten Materialien der Muffel haben thermische Grenzen. Sie können bei zu schnellem Erhitzen oder Abkühlen anfällig für Thermoschock sein und haben eine maximale Betriebstemperatur. Das Überschreiten dieser Grenzen kann zu Rissen und Schäden am Ofenkern führen.

Atmosphärische Einschränkungen

Ein Standard-Muffelofen arbeitet mit der in der Kammer vorhandenen Luft. Die Erzeugung einer spezifischen Atmosphäre (wie Inertgas oder Vakuum) erfordert ein spezialisierteres und deutlich komplexeres Ofendesign.

Den Ofen an die Anwendung anpassen

Letztendlich ist das Design eines Muffelofens für bestimmte Aufgaben optimiert. Das Verständnis Ihres Ziels wird klären, welche Designaspekte für Sie am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontaminationen liegt: Die Qualität der versiegelten, isolierten Muffelkammer ist der kritischste Designaspekt für Anwendungen wie Veraschung oder chemische Analyse.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten, wiederholbaren Wärmebehandlung liegt: Ein präziser Temperaturregler und ein gut platziertes Thermoelement sind die Schlüsselkomponenten für metallurgische oder materialwissenschaftliche Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Sicherheit liegt: Achten Sie auf eine überlegene Isolierung für schnellere Zykluszeiten und eine robuste Tür sowie ein Abgassystem zur Bewältigung des Arbeitsablaufs und potenzieller Dämpfe.

Indem Sie verstehen, wie jede Komponente zur Funktion des Ofens beiträgt, können Sie diese leistungsstarken Werkzeuge mit Zuversicht und Präzision bedienen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptvorteil |

|---|---|---|

| Muffel | Isoliert die Probe | Verhindert Kontamination |

| Heizelemente | Externe Wärmeerzeugung | Gewährleistet gleichmäßige Temperatur |

| Isolierung | Minimiert Wärmeverlust | Verbessert die Energieeffizienz |

| Temperaturregler | Hält präzisen Sollwert | Ermöglicht wiederholbare Ergebnisse |

Bereit für präzises, kontaminationsfreies Heizen in Ihrem Labor?

Das robuste Design eines Muffelofens ist ideal für Anwendungen, die hohe Reinheit und gleichmäßige Temperaturen erfordern, wie z. B. Veraschung, Wärmebehandlung und Materialprüfung. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und erfüllt Laboranforderungen mit zuverlässigen und effizienten Lösungen.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens für Ihre Anwendung helfen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Muffelöfen Ihre Prozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind bei der Wärmebehandlung zu beachten? Ein vollständiger Leitfaden zum Schutz von Personal und Anlagen

- Wie verwendet man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sicheren und präzisen Betrieb

- Wofür wird ein Muffelofen verwendet? Erreichen Sie Hochtemperaturprozesse mit Reinheit

- Was ist der Unterschied zwischen einem Brutschrank, einem Trockenschrank und einem Muffelofen? Wählen Sie das richtige Labor-Heizgerät

- Wofür wird ein Muffelofen in der Pharmazie verwendet? Essentiell für Reinheit & Qualitätskontrolle