Grundsätzlich liegt der Unterschied zwischen einer 1-stufigen und einer 2-stufigen Vakuumpumpe darin, wie sie Luft komprimieren und abführen. Eine einstufige Pumpe verwendet einen einzigen Mechanismus, um das aus dem Vakuumniveau des Systems erfasste Gas direkt auf atmosphärischen Druck zu komprimieren. Eine zweistufige Pumpe verwendet zwei Pumpmechanismen in Reihe, wodurch sie effizienter arbeiten und ein wesentlich tieferes (niedrigeres Druck-) Endvakuum erreichen kann.

Bei der Entscheidung geht es nicht darum, welche Pumpe „besser“ ist, sondern welche für Ihre Aufgabe geeignet ist. Eine 2-stufige Pumpe ist unerlässlich für Anwendungen, die ein tiefes, reines Vakuum erfordern, um Verunreinigungen wie Feuchtigkeit zu entfernen, während eine 1-stufige Pumpe ein kostengünstiges Arbeitstier für Aufgaben ist, bei denen ein mäßiges Vakuum ausreicht.

Wie Vakuumpumpen ein Vakuum erzeugen

Das Ziel: Moleküle entfernen

Eine Vakuumpumpe „saugt“ die Luft nicht heraus; sie entfernt Gasmoleküle aus einem geschlossenen System. Ihre Effektivität wird daran gemessen, wie viele Moleküle sie entfernen kann, was zu einem niedrigeren Innendruck führt. Dieser Druck wird oft in Mikron gemessen, wobei ein Mikron 1/1000stel Torr entspricht (760.000 Mikron entsprechen ungefähr dem atmosphärischen Druck).

Der grundlegende Flügelzellenmechanismus

Die meisten gängigen Pumpen verwenden einen Flügelzellenmechanismus. Ein exzentrisch gelagerter Rotor dreht sich in einer zylindrischen Kammer. Mit Federn versehene Flügel gleiten in den Rotor hinein und aus ihm heraus und dichten gegen die Kammerwand ab. Diese Aktion fängt ein Gasvolumen am Einlass ein, komprimiert es durch Volumenreduzierung und stößt es schließlich durch ein Auslassventil aus.

Der entscheidende Unterschied: Einstufig gegen Zweistufig

Die einstufige Pumpe: Ein direkter Ansatz

Eine 1-stufige Pumpe führt diesen gesamten Kompressionszyklus in einer einzigen Bewegung durch. Sie saugt Gas aus dem Vakuumsystem an und muss es bis zum atmosphärischen Druck komprimieren, um es durch den Auslass auszustoßen.

Dieser große Druckunterschied zwischen Einlass und Auslass begrenzt die Effizienz der Pumpe. Je tiefer das Vakuum im System wird, desto schwieriger wird es für die einzelne Stufe, die wenigen verbleibenden Gasmoleküle effektiv gegen die volle Kraft der Außenatmosphäre zu erfassen und zu komprimieren.

Die zweistufige Pumpe: Ein Reihenansatz

Eine 2-stufige Pumpe besteht im Wesentlichen aus zwei einstufigen Pumpen, die in Reihe in einem einzigen Gehäuse verbunden sind.

Die erste Stufe (die Niedervakuumstufe) saugt Gas aus dem System an. Anstatt jedoch an die Atmosphäre abzuführen, leitet sie es an den Einlass der zweiten Stufe ab.

Die zweite Stufe (die Hochvakuumstufe) nimmt dieses teilweise komprimierte Gas auf und leitet es an die Atmosphäre ab. Diese Teamarbeit bedeutet, dass die erste Stufe gegen einen viel geringeren Druck arbeitet, was ihr ermöglicht, bei tieferen Vakuumstufen weitaus effizienter zu arbeiten.

Das Ergebnis: Tieferes Endvakuum

Diese Effizienzsteigerung ist der Hauptvorteil einer 2-stufigen Pumpe. Während eine 1-stufige Pumpe möglicherweise nur ein Endvakuum von 75–150 Mikron erreicht, kann eine 2-stufige Pumpe routinemäßig 15–25 Mikron erreichen.

Dieses tiefere Vakuum ist entscheidend für Prozesse, bei denen es darauf ankommt, den Siedepunkt von Wasser bei Raumtemperatur zu erreichen (was bei etwa 20.000 Mikron geschieht, aber ein viel tieferes Vakuum erfordert, um schnell stattzufinden).

Die Abwägungen verstehen

Leistung und Reinheit

Um den niedrigstmöglichen Druck zu erreichen und die maximale Menge an Luft, Feuchtigkeit und anderen nicht kondensierbaren Gasen zu entfernen, ist eine 2-stufige Pumpe unbestreitbar überlegen. Das tiefere Vakuum gewährleistet ein reineres, trockeneres System.

Kosten und Komplexität

Eine 1-stufige Pumpe hat weniger interne Komponenten. Dies macht sie einfacher herzustellen, günstiger in der Anschaffung und potenziell robuster für raue Allzweckanwendungen. Eine 2-stufige Pumpe ist von Natur aus komplexer und daher teurer.

Anwendungseignung

Dies ist die wichtigste Überlegung. Die Verwendung einer 2-stufigen Pumpe für eine einfache Aufgabe wie Vakuum-Spannen ist übertrieben und Geldverschwendung. Umgekehrt ist die Verwendung einer 1-stufigen Pumpe zur HLK-Dehydrierung ein kritischer Fehler, der schädliche Feuchtigkeit im System hinterlässt und zu schlechter Leistung und zukünftigem Ausfall führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen diesen Pumpen erfordert ein klares Verständnis Ihres Ziels. Die erforderliche Vakuumtiefe ist der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf HLK-/Kältemittelservice liegt: Eine 2-stufige Pumpe ist zwingend erforderlich. Sie ist der einzige Weg, um das tiefe Vakuum zu erreichen, das erforderlich ist, um Feuchtigkeit aus den Kältemittelleitungen abzukochen und zu entfernen.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Laborarbeit oder Gefriertrocknung liegt: Sie benötigen eine 2-stufige Pumpe. Diese Anwendungen erfordern die Reinheit und das tiefe Vakuum, das nur ein Reihenkompressionsdesign bieten kann.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Entgasung von Silikonen oder einfachen Harzen liegt: Eine 1-stufige Pumpe ist oft ausreichend und bietet ein hervorragendes Preis-Leistungs-Verhältnis.

- Wenn Ihr Hauptaugenmerk auf mechanischen Arbeiten wie Holzbearbeitung oder Vakuumklemmen liegt: Eine 1-stufige Pumpe ist die klare Wahl. Sie bietet mehr als genug Kraft bei einem Bruchteil der Kosten.

Letztendlich geht es bei der Auswahl der richtigen Pumpe darum, die Fähigkeit des Werkzeugs präzise auf die technischen Anforderungen Ihres Projekts abzustimmen.

Zusammenfassungstabelle:

| Merkmal | 1-stufige Vakuumpumpe | 2-stufige Vakuumpumpe |

|---|---|---|

| Mechanismus | Einfacher Kompressionszyklus | Zwei Kompressionsstufen in Reihe |

| Endvakuum | 75–150 Mikron | 15–25 Mikron |

| Am besten geeignet für | Allgemeine Entgasung, Vakuumklemmen, mechanische Arbeiten | HLK/Kältetechnik, wissenschaftliche Labore, Gefriertrocknung |

| Kosten | Geringere Kosten, einfacheres Design | Höhere Kosten, komplexer |

| Reinheitsgrad | Mäßiges Vakuum, ausreichend für viele Aufgaben | Tiefes Vakuum, unerlässlich für die Feuchtigkeitsentfernung und Reinheit |

Sie sind sich nicht sicher, welche Vakuumpumpe für die spezifischen Anforderungen Ihres Labors die richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie Hochleistungs-Vakuumlösungen, die auf Anwendungen wie Gefriertrocknung, Entgasung und HLK-Service zugeschnitten sind. Unser Team hilft Ihnen bei der Auswahl der idealen Pumpe, um Effizienz, Reinheit und Kosteneffizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

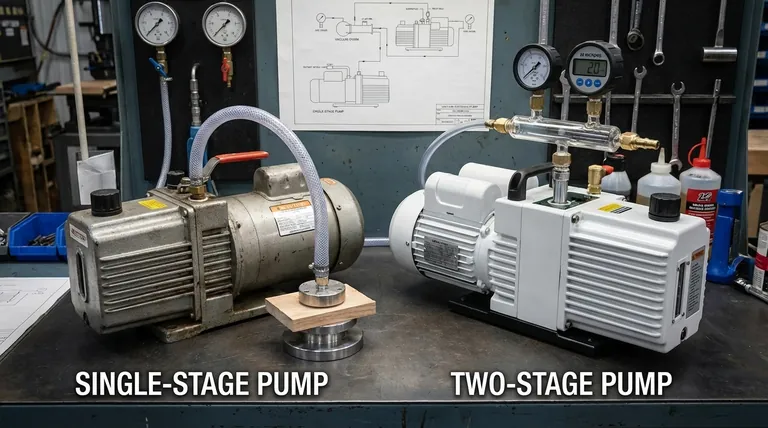

Visuelle Anleitung

Ähnliche Produkte

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wie trägt ein Hochtemperatur-Ofen zur Herstellung von Nanopartikeln aus monoklinem BiVO4 bei? Präzise Heizung

- Warum sind Vakuumpumpen und Drucküberwachungsgeräte für das Gasnitrieren unerlässlich? Präzisions-Einsatzhärtung erreichen

- Welcher Ofen erreicht die höchste Temperatur? Die Grenzen extremer Hitze erforschen

- Was sind die Anwendungen der Vakuumbeschichtung? Erstellen Sie Hochleistungsbeschichtungen für Ihre Produkte

- Warum ist eine Vakuumumgebung für das SEP von CuAlMn-Legierungen notwendig? Erzielung hochreiner poröser Strukturen

- Warum einen Vakuumofen mit einer Titanfalle zum Vor-Glühen verwenden? Substrate schützen & Risse in LSCF-Beschichtungen verhindern

- Wie funktioniert ein Industrieofen? Ein Leitfaden zu Wärmebehandlungsprozessen

- Warum wird ein Hochvakuumofen zur Homogenisierung von 3D-gedruckten Legierungsbibliotheken vor Korrosionstests verwendet? - FAQ