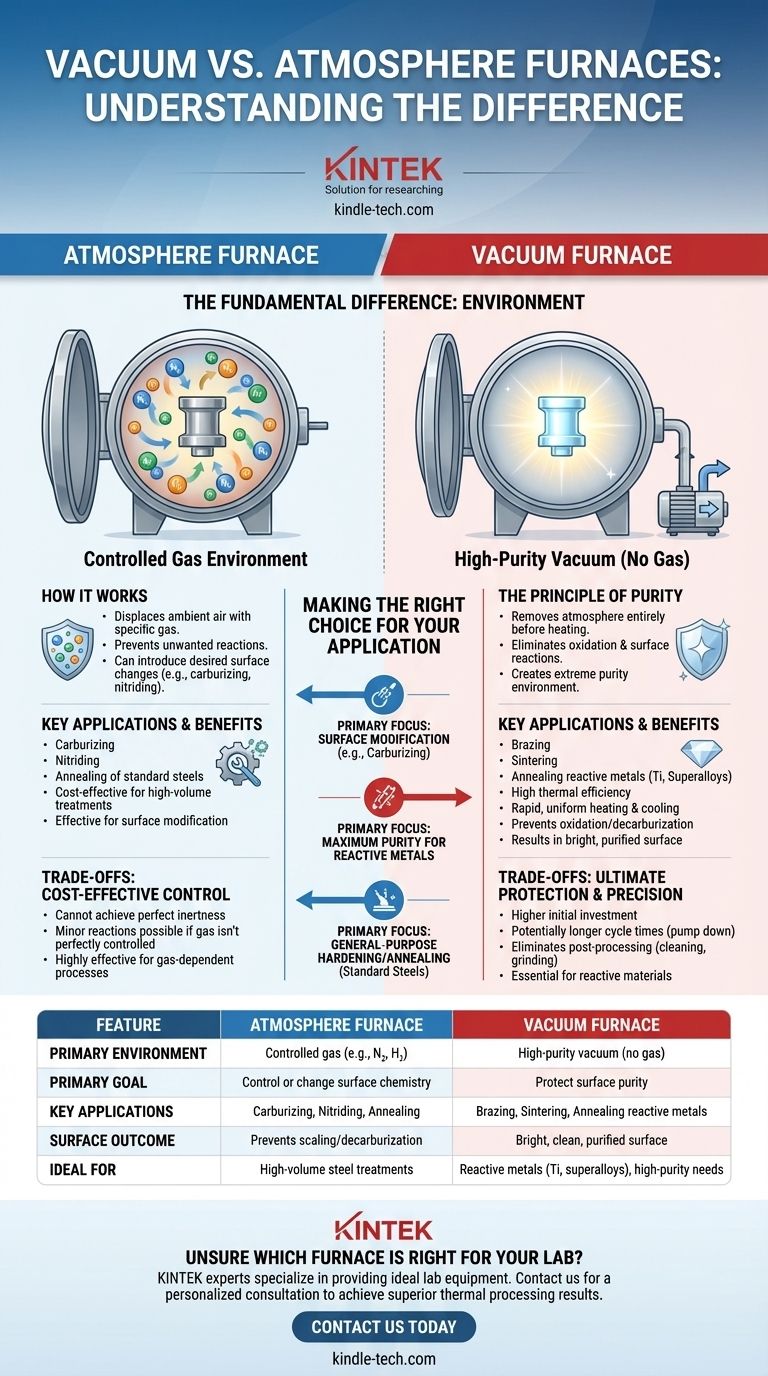

Der grundlegende Unterschied zwischen einem Vakuumofen und einem Atmosphäreofen liegt in der Umgebung, die sie zur Erwärmung eines Materials schaffen. Ein Atmosphäreofen verwendet ein kontrolliertes Gas, um das Werkstück zu umgeben, während ein Vakuumofen praktisch alle Gase entfernt und eine hochreine, nicht-reaktive Umgebung für die Verarbeitung schafft.

Die Wahl zwischen diesen Öfen ist eine strategische Entscheidung bezüglich der Oberflächenchemie. Atmosphäreöfen werden verwendet, um die Oberfläche eines Materials mit Gas zu kontrollieren oder aktiv zu verändern, wohingegen Vakuumöfen dazu dienen, sie zu schützen, indem jegliches Potenzial für gasbasierte Reaktionen eliminiert wird.

Wie ein Atmosphäreofen funktioniert

Ein Atmosphäreofen ist so konzipiert, dass er die Umgebungsluft durch eine spezifische, technische Atmosphäre ersetzt. Dies verhindert unerwünschte Reaktionen und kann sogar gewünschte Reaktionen hervorrufen.

Die Rolle von kontrolliertem Gas

Das Hauptziel ist es, zu verhindern, dass das erhitzte Metall mit Sauerstoff und Wasserdampf in der Luft reagiert, was zu Zunderbildung (Oxidation) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche) führt.

Gase wie Stickstoff, Argon, Wasserstoff sowie endotherme oder exotherme Gasmischungen werden verwendet. Jedes Gas bietet ein unterschiedliches Maß an Schutz oder Reaktivität für spezifische Prozesse.

Häufige Anwendungen

Atmosphäreöfen sind Arbeitspferde für Prozesse, die eine spezifische Gas-Oberflächen-Wechselwirkung erfordern. Dazu gehören das Aufkohlen, bei dem Kohlenstoff gezielt einer Stahloberfläche hinzugefügt wird, und das Nitrieren, bei dem Stickstoff hinzugefügt wird, um eine harte Randschicht zu erzeugen.

Der Vorteil des Vakuumofens

Ein Vakuumofen arbeitet nach dem entgegengesetzten Prinzip: Er entfernt die Atmosphäre vollständig, bevor die Erwärmung beginnt. Dies schafft eine Umgebung extremer Reinheit.

Das Prinzip der Reinheit

Durch das Abpumpen von Luft und anderen Molekülen eliminiert der Ofen die Möglichkeit von Oxidation und anderen Oberflächenreaktionen. Dies wird auf verschiedenen Niveaus erreicht, von niedrigem bis ultrahohem Vakuum, je nach Empfindlichkeit des Materials.

Hauptvorteile eines Vakuums

Die Vakuumumgebung bietet mehrere deutliche Vorteile. Sie bietet eine hohe thermische Effizienz und ermöglicht eine schnelle, gleichmäßige Erwärmung und Abkühlung.

Entscheidend ist, dass sie Oxidation und Entkohlung vollständig verhindert. Dieser Prozess hat auch eine reinigende Wirkung, indem er Verunreinigungen entfernt und das Material entgast, was zu einer hellen, gereinigten Oberfläche direkt aus dem Ofen führt.

Unübertroffene Prozessvielfalt

Vakuumöfen sind unglaublich vielseitig und können nahezu alle Wärmebehandlungsprozesse durchführen. Dazu gehören Abschrecken, Glühen, Anlassen, Löten und Sintern für eine breite Palette empfindlicher und hochleistungsfähiger Materialien.

Die Kompromisse verstehen

Die Wahl der richtigen Ofentechnologie erfordert ein Verständnis des Gleichgewichts zwischen Kosten, Komplexität und den gewünschten Endmaterialeigenschaften Ihres Bauteils.

Atmosphäreöfen: Kostengünstige Kontrolle

Für viele hochvolumige Stahlwärmebehandlungen sind Atmosphäreöfen äußerst effektiv und wirtschaftlicher. Sie eignen sich hervorragend für Prozesse wie das Aufkohlen, die grundsätzlich auf ein spezifisches Gas angewiesen sind, um ihr Ziel zu erreichen.

Ihre primäre Einschränkung ist, dass sie nicht die perfekte Inertheit eines Vakuums erreichen können. Geringfügige Oberflächenreaktionen können immer noch auftreten, wenn die Gaszusammensetzung nicht perfekt kontrolliert wird.

Vakuumöfen: Ultimativer Schutz und Präzision

Ein Vakuumofen ist die überlegene Wahl, wenn absolute Oberflächenintegrität nicht verhandelbar ist. Er ist unerlässlich für reaktive Materialien wie Titan, hochschmelzende Metalle und bestimmte Superlegierungen, die durch jeglichen Kontakt mit Sauerstoff bei hohen Temperaturen ruiniert würden.

Der Kompromiss ist typischerweise eine höhere Anfangsinvestition und potenziell längere Zykluszeiten aufgrund der Notwendigkeit, die Kammer abzupumpen. Dies eliminiert jedoch oft die Notwendigkeit nachgelagerter Schritte wie Reinigung oder Oberflächenschleifen, was Kosten im weiteren Verlauf spart.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von dem Material ab, das Sie verarbeiten, und den Eigenschaften, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenmodifikation wie dem Aufkohlen liegt: Ein Atmosphäreofen ist das direkte, branchenübliche Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für reaktive Metalle liegt: Ein Vakuumofen ist die einzige Technologie, die eine makellose, helle und unversehrte Oberfläche garantieren kann.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Härtung oder dem Glühen von Standardstählen liegt: Ein Atmosphäreofen bietet oft den notwendigen Schutz auf die kostengünstigste Weise.

Letztendlich befähigt Sie das Verständnis dieses Kernunterschieds, das präzise Werkzeug zur Erzielung der idealen Materialeigenschaften auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Atmosphäreofen | Vakuumofen |

|---|---|---|

| Primäre Umgebung | Kontrolliertes Gas (z.B. N₂, H₂) | Hochreines Vakuum (kein Gas) |

| Primäres Ziel | Oberflächenchemie kontrollieren oder verändern | Oberflächenreinheit schützen |

| Schlüsselanwendungen | Aufkohlen, Nitrieren, Glühen | Löten, Sintern, Glühen reaktiver Metalle |

| Oberflächenergebnis | Verhindert Zunderbildung/Entkohlung | Helle, saubere, gereinigte Oberfläche |

| Ideal für | Großvolumige Stahlbehandlungen | Reaktive Metalle (Ti, Superlegierungen), Anforderungen an hohe Reinheit |

Sie sind unsicher, welcher Ofen für die spezifischen Materialien und Prozesse Ihres Labors der richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung, einschließlich Vakuum- und Atmosphäreöfen, um Ihre präzisen thermischen Verarbeitungsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung, um die Fähigkeiten Ihres Labors zu verbessern und überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Welche Rolle spielt eine atmosphärenkontrollierte Röhrenofen beim Sintern von Cu-Mo? Erzielung einer hochreinen Verdichtung

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen