Im Kern liegt der Hauptunterschied zwischen Lichtbogen- und Induktionsschmelzen in der Methode der Wärmeerzeugung. Ein Elektrolichtbogenofen (EAF) verwendet einen hochenergetischen Lichtbogen – einen kontrollierten Blitzschlag –, der von Graphitelektroden zum Metall übergeht und es mit intensiver, direkter Hitze schmilzt. Im Gegensatz dazu verwendet ein Induktionsofen berührungslose elektromagnetische Felder, um Wärme im Metall selbst zu erzeugen, was einen grundlegend saubereren und kontrollierteren Prozess bietet.

Die Wahl zwischen Lichtbogen- und Induktionsschmelzen ist keine einfache Präferenz; es ist eine strategische Entscheidung, die auf einem Kompromiss zwischen Rohleistung und metallurgischer Präzision basiert. Das Lichtbogenschmelzen zeichnet sich durch das Schmelzen großer Mengen von Rohmaterialien wie Stahlschrott mit "roher Gewalt" aus, während das Induktionsschmelzen die Kontrolle und Reinheit bietet, die für hochwertige und Speziallegierungen erforderlich sind.

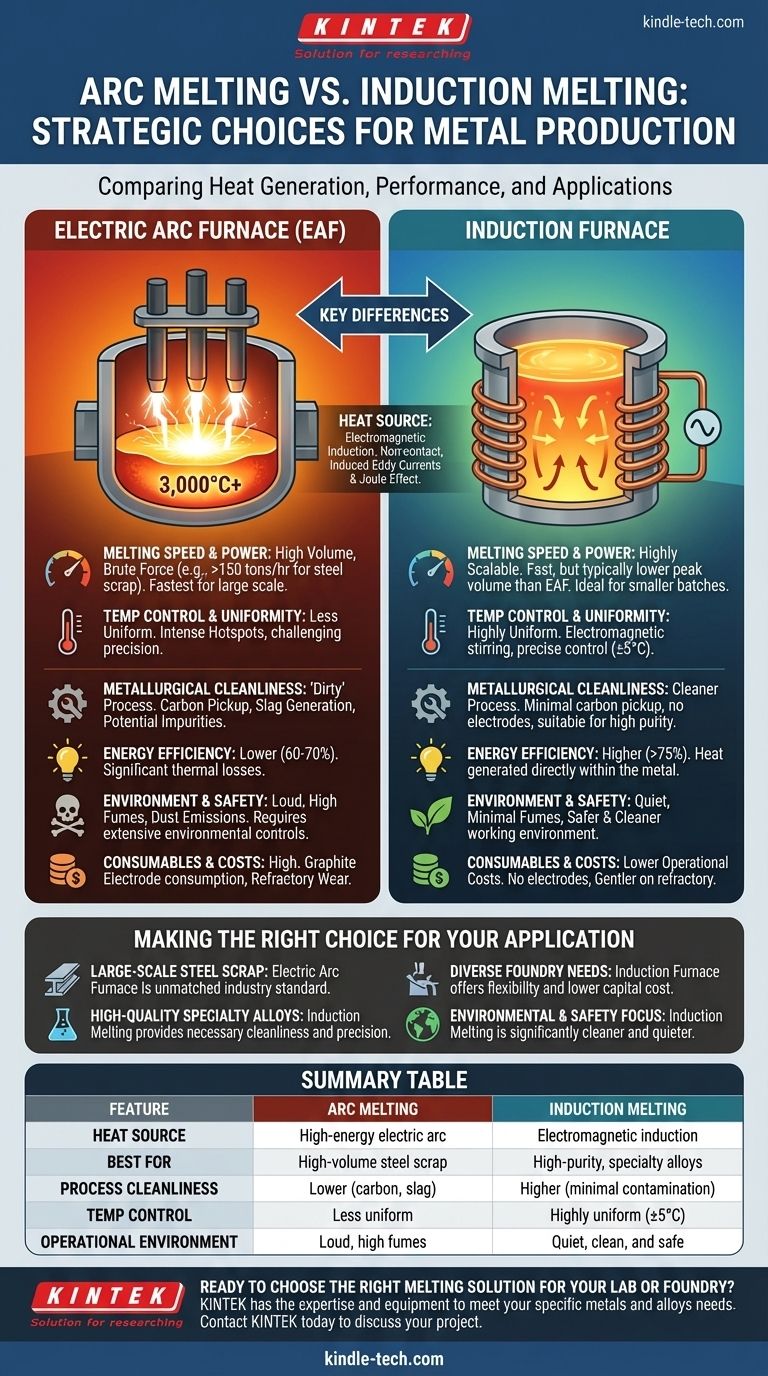

Die Mechanik des Schmelzens: Lichtbogen vs. Induktion

Um zu verstehen, welche Technologie zu Ihren Zielen passt, müssen Sie zunächst deren grundlegend unterschiedliche Funktionsprinzipien verstehen.

Wie Lichtbogenöfen funktionieren

Ein Elektrolichtbogenofen (EAF) arbeitet, indem er einen extrem heißen Lichtbogen zwischen Graphitelektroden und der metallischen Charge im Ofen erzeugt.

Dieser Lichtbogen kann Temperaturen von über 3.000 °C (5.400 °F) erreichen und überträgt schnell immense Wärmeenergie auf das Metall. Der Prozess ist aggressiv, leistungsstark und darauf ausgelegt, massive Materialmengen schnell zu schmelzen.

Wie Induktionsöfen funktionieren

Ein Induktionsofen funktioniert wie ein leistungsstarkes kabelloses Ladegerät für Metall. Ein Wechselstrom wird durch eine Kupferspule geleitet, wodurch ein starkes, fluktuierendes Magnetfeld entsteht.

Wenn leitfähiges Metall in dieses Feld gebracht wird, induziert das Feld starke elektrische Wirbelströme im Metall. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt präzise, gleichmäßige Wärme in der gesamten Charge durch den Joule-Effekt, wodurch es von innen nach außen schmilzt.

Vergleich der wichtigsten Leistungsmerkmale

Die Unterschiede in den Heizmechanismen führen zu erheblichen Abweichungen in Leistung, Qualität und betrieblichem Umfang.

Schmelzgeschwindigkeit und Leistung

Lichtbogenöfen sind die unbestrittenen Spitzenreiter in Bezug auf Rohschmelzleistung und -geschwindigkeit für sehr große Mengen. Sie sind das Rückgrat von "Mini-Mühlen" und können über 150 Tonnen Stahlschrott in weniger als einer Stunde schmelzen.

Induktionsöfen sind hochskalierbar, von kleinen Laboreinheiten bis zu Öfen mit über 60 Tonnen. Obwohl sehr schnell, erreichen sie in der Regel nicht die schiere Spitzengröße und die rohe Geschwindigkeit der größten Lichtbogenöfen.

Temperaturregelung und Gleichmäßigkeit

Der Lichtbogen in einem EAF erzeugt einen intensiven Hotspot direkt unter den Elektroden, was zu einer weniger gleichmäßigen Temperaturverteilung in der Schmelze führt. Eine präzise Temperaturregelung ist schwieriger.

Das Magnetfeld in einem Induktionsofen erwärmt und rührt das geschmolzene Bad gleichzeitig. Diese elektromagnetische Rührwirkung erzeugt eine außergewöhnlich homogene und gleichmäßige Schmelze, die eine präzise Temperaturregelung ermöglicht, oft innerhalb von +/- 5 °C.

Metallurgische Reinheit

Lichtbogenschmelzen ist ein von Natur aus "schmutziger" Prozess. Die Graphitelektroden werden verbraucht und führen Kohlenstoff in die Schmelze ein. Der Prozess erzeugt auch erhebliche Schlacke und ermöglicht eine stärkere Wechselwirkung mit der Atmosphäre, was zu Verunreinigungen führen kann.

Induktionsschmelzen ist ein wesentlich saubererer Prozess. Es gibt keinen Kontakt mit Elektroden und keine Verbrennung, was zu minimaler Kohlenstoffaufnahme und Gasverunreinigung führt. Dies macht es zur überlegenen Wahl für die Herstellung hochreiner, sauberer Metalle und komplexer Legierungen, bei denen die Chemie entscheidend ist.

Die Kompromisse und Kosten verstehen

Ihre Entscheidung muss auch die finanziellen und betrieblichen Realitäten jeder Technologie berücksichtigen.

Energieeffizienz

Induktionsöfen sind energieeffizienter. Da die Wärme direkt im Metall erzeugt wird, geht weniger Energie an die Ofenumgebung verloren. Die elektrisch-thermische Effizienz kann 75 % übersteigen.

Lichtbogenöfen leiden unter erheblichen Wärmeverlusten aufgrund des offenen Lichtbogens und des großen Volumens der erforderlichen Rauchgasabsaugung. Ihre Effizienz ist typischerweise geringer, oft im Bereich von 60-70 %.

Verbrauchsmaterialien und Feuerfestverschleiß

Ein großer Betriebskostenfaktor für Lichtbogenöfen ist der ständige Verbrauch teurer Graphitelektroden. Darüber hinaus ist die intensive, lokalisierte Hitze des Lichtbogens extrem aggressiv gegenüber der Feuerfestauskleidung, was zu häufigeren Wartungen und Austausch führt.

Induktionsöfen haben keine Elektroden, wodurch diese Kosten vollständig entfallen. Das gleichmäßigere Heizprofil ist auch schonender für die Feuerfestauskleidung, was zu einer längeren Lebensdauer und geringeren Wartungskosten führt.

Umwelt- und Sicherheitsauswirkungen

Lichtbogenöfen sind bekanntermaßen laut und erzeugen erhebliche Mengen an Staub, Rauch und Emissionen, was umfangreiche und kostspielige Umweltkontrollsysteme (z. B. Filteranlagen) erfordert.

Induktionsöfen sind vergleichsweise leise, produzieren minimale Dämpfe und schaffen eine wesentlich sicherere und sauberere Arbeitsumgebung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie besteht darin, die Prozessfähigkeiten mit Ihren Produktanforderungen und Ihrem Geschäftsmodell abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott liegt: Die Rohleistung und die enorme Volumenkapazität eines Elektrolichtbogenofens machen ihn zum unübertroffenen Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Speziallegierungen, Edelstähle oder Edelmetalle liegt: Die Sauberkeit, Präzision und strenge chemische Kontrolle des Induktionsschmelzens sind unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer Gießerei mit unterschiedlichen Metallanforderungen und Chargengrößen liegt: Die Flexibilität, die geringeren Investitionskosten und der sauberere Betrieb von Induktionsöfen bieten einen erheblichen Vorteil für kleine und mittlere Unternehmen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Umweltauswirkungen und der Verbesserung der Arbeitssicherheit liegt: Das Induktionsschmelzen bietet von Natur aus einen wesentlich saubereren, leiseren und sichereren Prozess.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, nicht nur einen Ofen, sondern eine komplette Schmelzstrategie auszuwählen, die auf Ihre spezifischen Qualitäts-, Volumen- und Kostenziele abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenschmelzen | Induktionsschmelzen |

|---|---|---|

| Wärmequelle | Hochenergetischer Lichtbogen | Elektromagnetische Induktion |

| Am besten geeignet für | Großvolumiges Stahlschrottschmelzen | Hochreine Speziallegierungen |

| Prozesssauberkeit | Geringer (Kohlenstoffaufnahme, Schlacke) | Höher (minimale Verunreinigung) |

| Temperaturregelung | Weniger gleichmäßig | Sehr gleichmäßig (±5°C) |

| Betriebsumgebung | Laut, hohe Rauch-/Staubemissionen | Leise, sauber und sicher |

Bereit, die richtige Schmelzlösung für Ihr Labor oder Ihre Gießerei zu wählen?

Ob Ihre Priorität die Hochleistung des Lichtbogenschmelzens oder die Präzision und Reinheit des Induktionsschmelzens ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Anforderungen zu erfüllen. Unser Angebot an Labor- und Produktionsöfen wurde entwickelt, um die Leistung und Zuverlässigkeit zu liefern, die für Ihre spezifischen Metalle und Legierungen erforderlich sind.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Schmelztechnologie Ihre Effizienz steigern, Ihre Produktqualität verbessern und Ihre Betriebsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Wie lange halten Induktionsöfen? Ein Leitfaden zur Maximierung der Lebensdauer Ihres Ofens

- Was ist Induktionsglühen? Ermöglichen Sie eine schnelle, präzise Wärmebehandlung für Metalle

- Was ist der Wirkungsgrad eines Induktionsofens? Erzielen Sie 75-95 % Energieeinsparungen durch Direktbeheizung

- Welche Metalle können nicht induktiv erwärmt werden? Ein Leitfaden zur Materialeignung und Heizeffizienz.

- Wofür wird ein Induktionsofen verwendet? Elektromagnetische Leistung für effizientes Schmelzen nutzen

- Kann Aluminium in einem Induktionsofen geschmolzen werden? Entdecken Sie die ultimative Lösung für hochreines Schmelzen

- Welche Nachteile hat ein kernloser Induktionsofen? Wichtige Einschränkungen bei Effizienz und Raffination

- Wozu dient ein Induktionsschmelzofen? Schnelles, sauberes und präzises Metallschmelzen erreichen