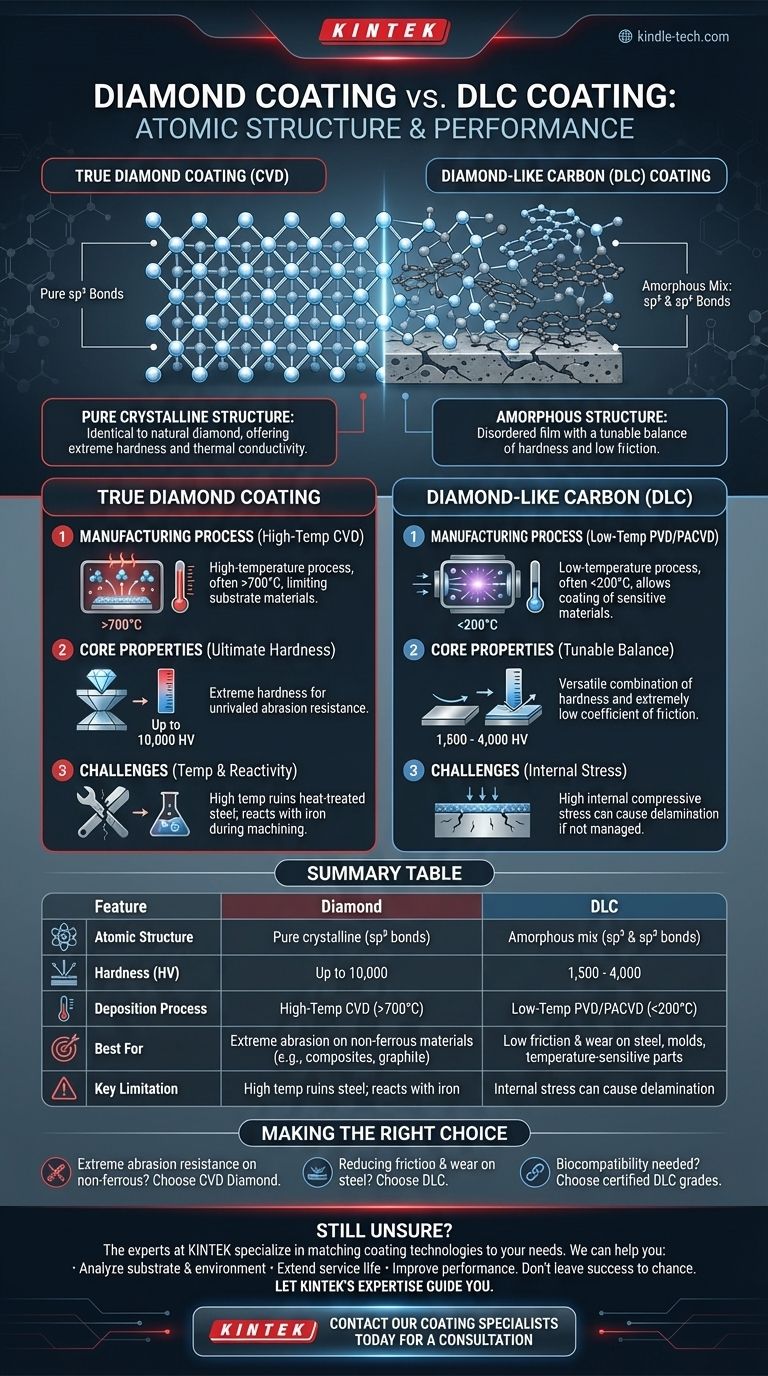

Auf fundamentaler Ebene liegt der Unterschied zwischen einer Diamantbeschichtung und einer diamantähnlichen Kohlenstoffbeschichtung (DLC) in der Atomstruktur. Eine echte Diamantbeschichtung besteht aus reinen Kohlenstoffatomen, die in einem starren, kristallinen Gitter (sp3-Bindungen) eingeschlossen sind, identisch mit natürlichem Diamant. Im Gegensatz dazu ist DLC ein amorpher Film, der eine Mischung aus diamantähnlichen (sp3) und graphitähnlichen (sp2) Kohlenstoffbindungen enthält, wodurch eine ungeordnete, glasartige Struktur entsteht. Diese einzige Unterscheidung in der atomaren Anordnung bestimmt ihre Eigenschaften, Herstellungsverfahren und letztendlichen Anwendungen.

Bei der Wahl geht es nicht nur darum, welche Beschichtung „härter“ ist. Es geht darum, die grundlegenden Eigenschaften der Beschichtung an Ihr spezifisches Trägermaterial und Ihre Betriebsumgebung anzupassen. Echter Diamant bietet unübertroffene Härte bei erheblichen Anwendungsgrenzen, während DLC eine vielseitige Balance aus Härte, geringer Reibung und Prozessflexibilität bietet.

Was ist eine echte Diamantbeschichtung?

Eine echte Diamantbeschichtung, die oft mittels chemischer Gasphasenabscheidung (CVD) hergestellt wird, ist eine Schicht aus reinem, polykristallinem Diamant. Sie ist nicht „diamantähnlich“; sie ist Diamant.

Die Kristallstruktur: Reine sp³-Bindungen

Stellen Sie sich eine echte Diamantbeschichtung als eine perfekt gebaute Ziegelwand vor. Jedes Kohlenstoffatom ist in einer tetraedrischen sp3-Konfiguration an vier andere Atome gebunden. Diese starre, einheitliche Struktur verleiht dem Diamanten seine legendäre Härte und Wärmeleitfähigkeit.

Der Herstellungsprozess: Hochtemperatur-CVD

Diese Struktur wird typischerweise durch Hochtemperaturprozesse (oft >700°C) erreicht, wie z. B. Hot Filament CVD. Gase werden auf extreme Temperaturen erhitzt, wodurch sich Kohlenstoffatome auf einer Oberfläche abscheiden und sich zu einem kristallinen Diamantfilm organisieren können.

Kerngesamteigenschaften: Ultimative Härte

Der Hauptvorteil ist ihre extreme Härte (bis zu 10.000 HV), was sie zur ultimativen Beschichtung für Abriebfestigkeit macht. Sie weist auch eine außergewöhnliche Wärmeleitfähigkeit auf, die hilft, Wärme von einer Schneidkante abzuleiten.

Was ist diamantähnlicher Kohlenstoff (DLC)?

DLC ist kein einzelnes Material, sondern eine breite Klasse amorpher Kohlenstoffbeschichtungen. Sie leiten ihren Namen von der Tatsache ab, dass sie viele der wünschenswerten Eigenschaften von Diamant aufweisen, ohne echter kristalliner Diamant zu sein.

Die amorphe Struktur: Eine Mischung aus sp³ und sp²

Wenn Diamant eine perfekte Ziegelwand ist, dann ist DLC ein Hochleistungsbeton aus ineinandergreifenden Ziegeln (sp3-Bindungen) und rutschigen Mörtelschichten (sp2 graphitische Bindungen). Diese ungeordnete Struktur weist keine Fernordnung auf. Durch die Kontrolle des Verhältnisses von sp3 zu sp2-Bindungen können Hersteller die Eigenschaften der Beschichtung einstellen.

Der Herstellungsprozess: Niedertemperatur-PVD/PACVD

DLC wird fast immer unter Verwendung von Niedertemperatur-Physical Vapor Deposition (PVD) oder Plasma-Assisted CVD (PACVD) Prozessen aufgetragen, oft unter 200°C. Dies ist ein entscheidender Vorteil, da es die Beschichtung von temperaturempfindlichen Materialien wie gehärtetem Stahl, Aluminium und sogar Kunststoffen ermöglicht.

Kerngesamteigenschaften: Eine einstellbare Balance

Die Schlüsseleigenschaft von DLC ist die Vielseitigkeit. Obwohl es nicht so hart wie echter Diamant ist (typischerweise 1.500 - 4.000 HV), bietet es dank der graphitähnlichen sp2-Bindungen eine ausgezeichnete Kombination aus Härte und einem extrem niedrigen Reibungskoeffizienten.

Die Abwägungen und Einschränkungen verstehen

Die Wahl der falschen Beschichtung kann zu vorzeitigem Versagen führen. Die Einschränkungen jeder Beschichtung sind genauso wichtig wie ihre Stärken.

Die Herausforderung von Diamant: Temperatur und Reaktivität

Die hohe Abscheidungstemperatur von CVD-Diamant schränkt die Materialien, auf die es aufgebracht werden kann, stark ein. Sie können gehärteten Werkzeugstahl nicht beschichten, ohne dessen Wärmebehandlung zu ruinieren.

Darüber hinaus reagiert Diamant bei den hohen Temperaturen, die beim Bearbeiten von Stahl entstehen, mit Eisen, was zu einem schnellen Abbau der Beschichtung führt. Dies macht Diamantbeschichtungen für die Bearbeitung von Eisenmetallen ungeeignet.

Die Herausforderung von DLC: Eigenspannung

Die ungeordnete Struktur von DLC kann hohe Eigenspannungen innerhalb des Films erzeugen. Wenn diese nicht ordnungsgemäß durch Haftschichten und Prozesskontrolle verwaltet werden, kann diese Spannung zur Delaminierung oder zum Abplatzen der Beschichtung führen, insbesondere bei dicken Anwendungen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte ausschließlich von dem Material abhängen, das Sie beschichten, und dem Problem, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Abriebfestigkeit auf Nichteisenmaterialien liegt (z. B. bei der Bearbeitung von Verbundwerkstoffen, Graphit oder hochsiliziumhaltigem Aluminium): Eine echte CVD-Diamantbeschichtung ist die überlegene Wahl zur Maximierung der Werkzeugstandzeit.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung und Verschleiß bei Stahl oder anderen temperaturempfindlichen Komponenten liegt (z. B. Motorteile, Formen oder Schneidwerkzeuge für Stahl): DLC ist aufgrund seiner Niedertemperaturanwendung die vielseitigere und oft einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Implantate oder lebensmittelberührende Oberflächen liegt: Spezifische, zertifizierte DLC-Sorten sind aufgrund ihrer Inertheit und Gleitfähigkeit der Industriestandard.

Das Verständnis des grundlegenden Unterschieds zwischen kristalliner Reinheit und amorpher Vielseitigkeit ist der Schlüssel zur Erschließung der richtigen Leistung für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Diamantbeschichtung | DLC-Beschichtung |

|---|---|---|

| Atomstruktur | Reinkristallin (sp³-Bindungen) | Amorphe Mischung (sp³ & sp²-Bindungen) |

| Härte (HV) | Bis zu 10.000 | 1.500 - 4.000 |

| Abscheidungsprozess | Hochtemperatur-CVD (>700°C) | Niedertemperatur-PVD/PACVD (<200°C) |

| Am besten geeignet für | Extreme Abriebfestigkeit auf Nichteisenmaterialien (z. B. Verbundwerkstoffe, Graphit) | Geringe Reibung & Verschleiß bei Stahl, Formen, temperaturempfindlichen Teilen |

| Wesentliche Einschränkung | Hohe Temperatur zerstört Stahl; reagiert mit Eisen | Innere Spannungen können zu Delaminierung führen |

Immer noch unsicher, welche Beschichtung für Ihre Anwendung die richtige ist?

Die Wahl zwischen einer Diamantbeschichtung und einer DLC-Beschichtung ist eine kritische Entscheidung, die die Leistung und Lebensdauer Ihrer Komponenten direkt beeinflusst. Die Experten von KINTEK sind darauf spezialisiert, fortschrittliche Beschichtungstechnologien an spezifische Labor- und Industrieanforderungen anzupassen.

Wir können Ihnen helfen:

- Ihr Trägermaterial und Ihre Betriebsumgebung zu analysieren, um die optimale Beschichtungslösung zu bestimmen.

- Die Lebensdauer Ihrer Schneidwerkzeuge, Formen und mechanischen Teile zu verlängern.

- Die Leistung zu verbessern mit Beschichtungen, die Reibung reduzieren, die Härte erhöhen und die Haltbarkeit verbessern.

Überlassen Sie den Erfolg Ihres Projekts nicht dem Zufall. Lassen Sie sich von KINTEKs Expertise bei Laborgeräten und Verbrauchsmaterialien zur richtigen Lösung führen.

Kontaktieren Sie noch heute unsere Beschichtungsspezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

Andere fragen auch

- Was sind die Methoden der Plasmaabscheidung? Master-Sputtern für überlegene Dünnschichten

- Wie funktioniert die Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von Dünnschichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte Gasphasenabscheidung? Erreichen Sie eine Dünnschichtbeschichtung bei niedriger Temperatur

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was sind die verschiedenen Arten der Plasmaabscheidung? Wählen Sie zwischen PVD-Sputtern und PECVD

- Wie erleichtert ein 13,56-MHz-Hochfrequenz (HF)-Netzteil die Verdichtung von Organosiliciumschichten?

- Wie sorgen Vakuumpumpen und Druckregelsysteme für die Konsistenz von Dünnschichten in PECVD? Meisterung der Filmgleichmäßigkeit

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen