Im Kern besteht der Hauptunterschied zwischen Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) in der Anwendung von Wärme. CIP verwendet hohen Druck bei Umgebungstemperatur, um Pulver gleichmäßig zu einem festen Körper zu verdichten. Im Gegensatz dazu nutzt HIP gleichzeitig extremen Druck und hohe Temperaturen, um innere Defekte zu beseitigen und eine vollständige Materialverdichtung zu erreichen.

Bei der Wahl zwischen CIP und HIP geht es nicht darum, den überlegenen Prozess auszuwählen, sondern darum, das richtige Werkzeug für die jeweilige Aufgabe zu finden. CIP ist im Grunde ein Formgebungsverfahren zur Herstellung von Anfangsformen, während HIP eine Wärmebehandlung zur Erzielung einer nahezu vollständigen Verdichtung und überlegener Materialeigenschaften ist.

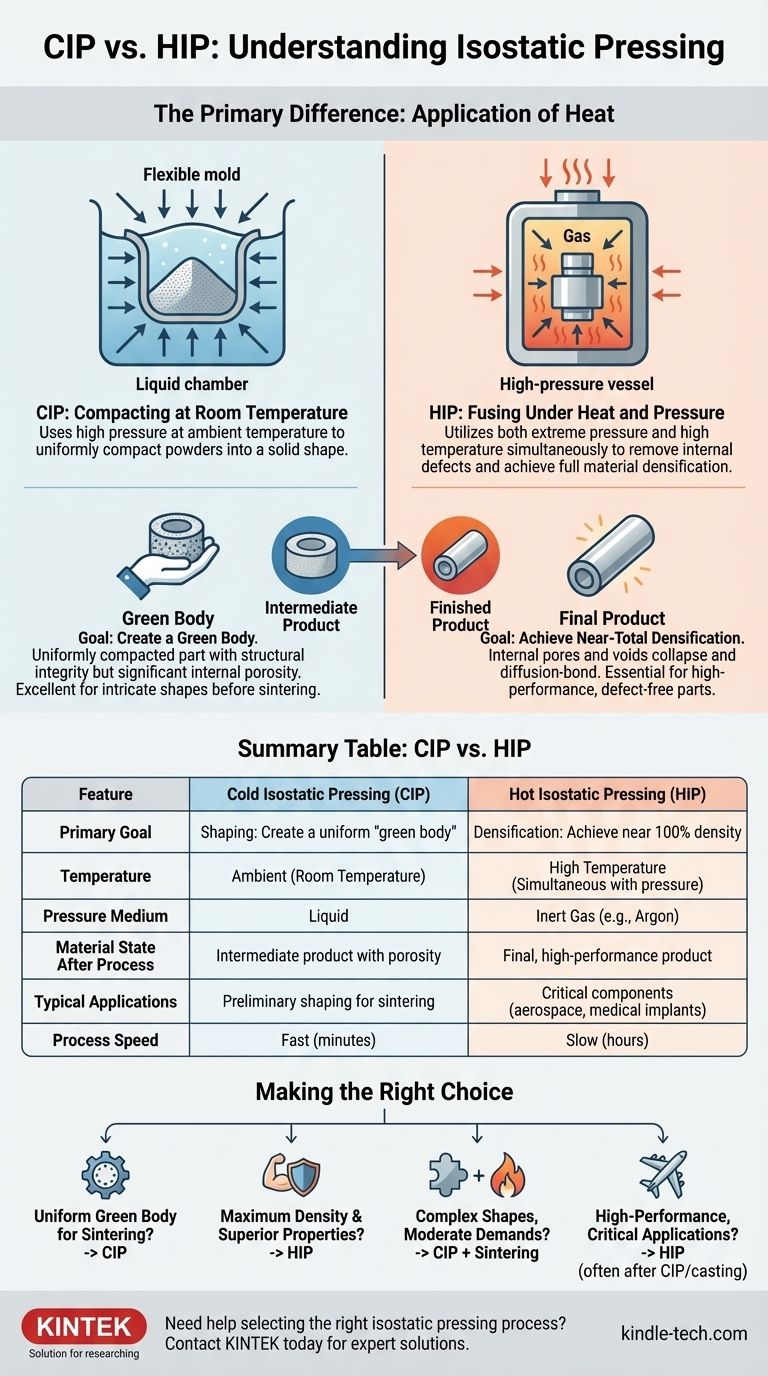

Die grundlegenden Prozesse: Formgebung vs. Verdichtung

Um zu verstehen, wann welcher Prozess anzuwenden ist, müssen Sie sie als unterschiedliche Werkzeuge für verschiedene Stufen der Fertigung betrachten. Das eine dient der anfänglichen Formgebung, das andere der endgültigen Perfektionierung.

Kaltisostatisches Pressen (CIP): Verdichten bei Raumtemperatur

Beim CIP wird das Materialpulver in eine flexible Form gebracht und in eine Flüssigkeitskammer eingetaucht. Diese Flüssigkeit wird dann unter Druck gesetzt, wodurch aus allen Richtungen ein gleichmäßiger Druck auf die Form ausgeübt wird.

Das Hauptziel von CIP ist die Herstellung eines „Grünkörpers“. Dies ist ein gleichmäßig verdichtetes Teil mit genügend struktureller Integrität, um gehandhabt werden zu können, das jedoch noch eine erhebliche innere Porosität aufweist.

Da es das Pulver gleichmäßig verdichtet, ist CIP ein ausgezeichneter vorbereitender Schritt zur Herstellung komplizierter oder komplexer Formen, die einer weiteren Verarbeitung, wie Sintern oder HIP, unterzogen werden.

Heißisostatisches Pressen (HIP): Verschmelzen unter Hitze und Druck

Beim HIP wird eine Komponente in einen Hochdruckbehälter gegeben, der dann mit einem Inertgas, typischerweise Argon, gefüllt wird. Der Behälter wird auf sehr hohe Temperaturen erhitzt, während das Gas unter Druck gesetzt wird.

Die Kombination aus Hitze und isostatischem Druck führt dazu, dass das Material plastisch wird. Dadurch können innere Poren und Hohlräume im Material kollabieren und sich diffusionsschweißen.

Der Zweck von HIP ist nicht die Erzeugung der Anfangsform, sondern die Behebung innerer Defekte in Gussteilen oder die Konsolidierung von Pulvern zu einem vollständig dichten, hochleistungsfähigen Endprodukt.

Vergleich der Ergebnisse: Grünkörper vs. Endprodukt

Der Zustand des Materials nach jedem Prozess offenbart seine unterschiedlichen Rollen. Ein Teil, das einen CIP-Zyklus verlässt, ist ein Zwischenprodukt, während ein Teil, das einen HIP-Zyklus verlässt, oft ein fertiges ist.

Mit CIP erzielte Eigenschaften

CIP erzeugt eine Komponente mit sehr gleichmäßiger Dichte. Diese Gleichmäßigkeit ist entscheidend, da sie Verzug und Verzerrung während nachfolgender Hochtemperaturprozesse wie dem Sintern verhindert.

Die mechanischen Eigenschaften eines CIP-Teils sind jedoch bescheiden. Es ist fest, hat aber noch nicht die Festigkeit oder Zähigkeit erreicht, die für anspruchsvolle Anwendungen erforderlich sind.

Mit HIP erzielte Eigenschaften

HIP führt zu einem Material, das nahe 100 % seiner theoretisch maximalen Dichte erreicht. Diese Eliminierung der Porosität verbessert seine mechanischen Eigenschaften dramatisch.

Materialien, die HIP unterzogen wurden, weisen eine überlegene Festigkeit, Duktilität, Ermüdungslebensdauer und Bruchzähigkeit auf. Dies macht den Prozess für Komponenten unerlässlich, bei denen ein Versagen keine Option ist.

Die Abwägungen verstehen: Zeit und Komplexität

Obwohl HIP überlegene Endeigenschaften liefert, bringen diese Vorteile erhebliche Kompromisse bei der Prozesszeit und Komplexität mit sich.

Prozessgeschwindigkeit und Durchsatz

CIP ist ein relativ schneller Prozess, dessen Zykluszeiten oft in Minuten gemessen werden. Dies macht es für die Formgebung im Vorfeld in größeren Mengen geeignet.

HIP ist deutlich langsamer und erfordert Stunden für einen vollständigen Zyklus. Dies liegt an der Zeit, die benötigt wird, um den Behälter aufzuheizen, Druck anzulegen, die Temperatur zu halten und sicher abzukühlen.

Geeignete Anwendungen und Geometrien

CIP eignet sich ideal für die Erstellung der Anfangsform einfacher oder komplexer Geometrien, die vor dem endgültigen Sintern eine gleichmäßige Dichte benötigen. Es ist eine kostengünstige Formgebungsmethode.

HIP wird zur Endverdichtung kritischer Komponenten verwendet, oft mit komplexen Geometrien, wie Turbinenschaufeln für die Luft- und Raumfahrt, medizinische Implantate und hochbeanspruchte Industrowerkzeuge.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen CIP und HIP – oder die Entscheidung, sie nacheinander zu verwenden – hängt vollständig von den Leistungsanforderungen Ihres Materials und Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines gleichmäßigen Grünkörpers für das anschließende Sintern liegt: CIP ist die richtige und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener mechanischer Eigenschaften in einer Endkomponente liegt: HIP ist der unverzichtbare Prozess.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen ohne kritische Leistungsanforderungen liegt: Eine Abfolge von CIP, gefolgt von konventionellem Sintern, ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsteilen ohne Fehler für kritische Anwendungen liegt: Sie werden sich fast sicher auf HIP verlassen, oft zur Verarbeitung eines Teils, das zuvor durch CIP, Gießen oder Additive Fertigung geformt wurde.

Letztendlich ist das Verständnis dieser Prozesse als ergänzende Werkzeuge – eines zur Formgebung, das andere zur Perfektionierung – der Schlüssel zur modernen Materialherstellung.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Hauptziel | Formgebung: Erstellung eines gleichmäßigen „Grünkörpers“ | Verdichtung: Erreichung einer Dichte von nahezu 100 % |

| Temperatur | Umgebung (Raumtemperatur) | Hohe Temperatur (gleichzeitig mit Druck) |

| Druckmedium | Flüssigkeit | Inertgas (z. B. Argon) |

| Materialzustand nach dem Prozess | Zwischenprodukt mit Porosität | Endgültiges Hochleistungsprodukt |

| Typische Anwendungen | Vorformung zum Sintern | Kritische Komponenten (Luft- und Raumfahrt, medizinische Implantate) |

| Prozessgeschwindigkeit | Schnell (Minuten) | Langsam (Stunden) |

Benötigen Sie Hilfe bei der Auswahl des richtigen isostatischen Pressverfahrens für die Materialien Ihres Labors?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten fachkundige Lösungen für alle Ihre Anforderungen an die Materialverarbeitung. Egal, ob Sie ein neues Material mit CIP formen oder mit HIP maximale Verdichtung anstreben, unser Team hilft Ihnen bei der Auswahl des richtigen Werkzeugs, um hervorragende Ergebnisse zu erzielen und die Effizienz Ihres Labors zu steigern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Ziele in der modernen Materialherstellung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist die Funktion einer Kaltisostatischen Presse (CIP) bei der Herstellung von Allfestkörperbatterien vom Pouch-Typ?

- Was ist das kaltisostatische Pressverfahren? Gleichmäßige Dichte bei komplexen Teilen erzielen

- Was ist der Prozess von CIP und HIP? Formen vs. Verdichten für überlegene Materialien