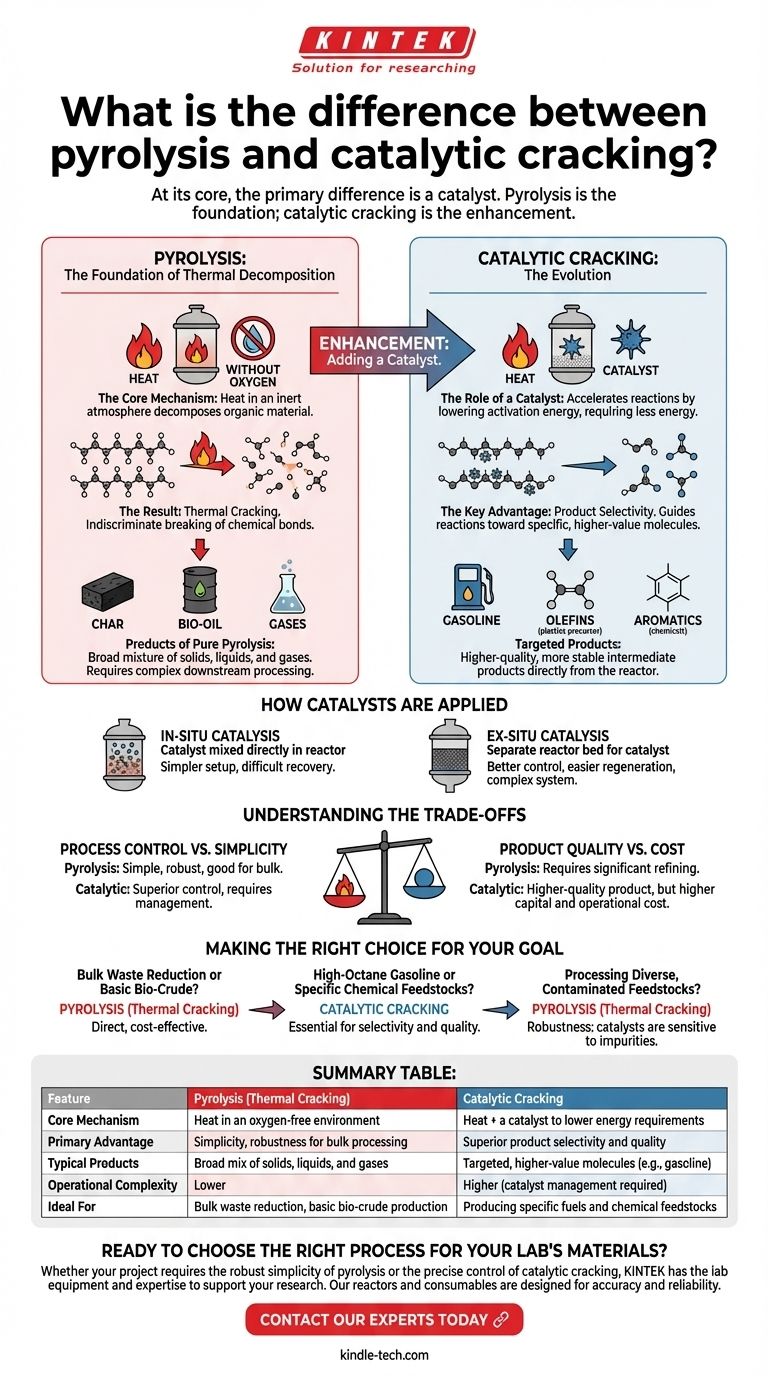

Im Kern liegt der Hauptunterschied in einem Katalysator. Die Pyrolyse ist der grundlegende Prozess der Zersetzung von Materialien durch Hitze in einer sauerstofffreien Umgebung, was zum thermischen Cracken führt. Das katalytische Cracken ist eine weiterentwickelte Form dieses Prozesses, bei der ein Katalysator hinzugefügt wird, um Reaktionen zu beschleunigen und die Endprodukte selektiv zu steuern.

Die wesentliche Unterscheidung ist keine des Gegensatzes, sondern der Verbesserung. Die Pyrolyse ist der Motor, der die thermische Zersetzung antreibt; die Zugabe eines Katalysators stimmt diesen Motor für einen geringeren Energieverbrauch und die präzise Herstellung von höherwertigen Molekülen ab.

Was ist Pyrolyse? Die Grundlage der thermischen Zersetzung

Der Kernmechanismus: Hitze ohne Sauerstoff

Die Pyrolyse ist ein thermochemischer Prozess, der organische Materialien bei erhöhten Temperaturen in einer inerten Atmosphäre zersetzt.

Durch den Ausschluss von Sauerstoff wird die Verbrennung (das Brennen) vermieden. Anstatt zu verbrennen, liefert die intensive Hitze die Energie, die benötigt wird, um die langkettigen chemischen Bindungen im Material aufzubrechen.

Das Ergebnis: Thermisches Cracken

Wenn die Pyrolyse auf Kohlenwasserstoff-Ausgangsstoffe (wie Biomasse, Kunststoffe oder Rohöl) angewendet wird, ist das Ergebnis das thermische Cracken.

Das „Cracken“ bezieht sich auf das buchstäbliche Aufbrechen oder Fragmentieren großer, komplexer Kohlenwasserstoffmoleküle in kleinere, oft nützlichere Moleküle. Dies geschieht rein aufgrund der zugeführten thermischen Energie.

Produkte der reinen Pyrolyse

Das Ergebnis des thermischen Crackens ist typischerweise eine breite Mischung aus Feststoffen, Flüssigkeiten und Gasen. Dies kann festen Koks, eine flüssige Fraktion, die oft als Bioöl oder Pyrolyseöl bezeichnet wird, und verschiedene nicht kondensierbare Gase umfassen. Diese Mischung ist oft komplex und erfordert eine erhebliche nachgeschaltete Verarbeitung, um ein Endprodukt zu werden.

Einführung des Katalysators: Die Entwicklung zum katalytischen Cracken

Die Rolle eines Katalysators

Ein Katalysator ist eine Substanz, die die Geschwindigkeit einer chemischen Reaktion erhöht, ohne dabei selbst verbraucht zu werden. Beim Cracken wirkt er, indem er einen alternativen Reaktionsweg mit einer geringeren Aktivierungsenergie bereitstellt.

Dies bedeutet, dass die Molekülbindungen leichter aufgebrochen werden können, was weniger Energieaufwand – insbesondere niedrigere Temperaturen – erfordert als beim alleinigen thermischen Cracken.

Der Hauptvorteil: Produktspezifität

Dies ist die wichtigste Funktion des katalytischen Crackens. Während das thermische Cracken Moleküle eher wahllos aufbricht, kann ein Katalysator so gewählt werden, dass er die Reaktion gezielt zur Erzeugung bestimmter Molekülarten lenkt.

Durch die Steuerung von Katalysatortyp, Temperatur und Druck können Betreiber selektiv Produkte mit hoher Nachfrage wie Benzin-Kohlenwasserstoffe, Olefine (für Kunststoffe) oder Aromaten (für Chemikalien) herstellen.

Wie Katalysatoren eingesetzt werden

Praktisch kann der Katalysator auf zwei Hauptarten eingebracht werden.

In-situ-Katalyse beinhaltet das direkte Mischen des Katalysators mit dem Ausgangsmaterial vor oder während der Pyrolyse. Dies ist eine einfachere Einrichtung, kann aber die Katalysatorrückgewinnung erschweren.

Ex-situ-Katalyse verwendet ein separates Reaktorbett für den Katalysator. Die während der Pyrolyse erzeugten Dämpfe werden zur Aufbereitung durch dieses zweite Bett geleitet. Dies bietet eine bessere Kontrolle und eine einfachere Katalysatorregeneration, erhöht jedoch die Systemkomplexität.

Die Abwägungen verstehen

Prozesskontrolle vs. Einfachheit

Das thermische Cracken ist ein relativ einfacher, robuster Prozess, der sich sehr gut für die Verarbeitung großer Materialmengen oder den Abbau sehr schwerer Kohlenwasserstoffe eignet.

Das katalytische Cracken bietet eine weitaus bessere Kontrolle über das Endprodukt, erfordert jedoch die Verwaltung der Katalysatorauswahl, des Verkokens (Deaktivierung), der Regeneration und der potenziellen Vergiftung durch Verunreinigungen im Ausgangsmaterial.

Produktqualität vs. Kosten

Die Produkte des thermischen Crackens erfordern oft eine erhebliche Nachbehandlung (Hydrotreating) und andere Raffinationsschritte, um stabile, nutzbare Kraftstoffe zu werden.

Das katalytische Cracken erzeugt direkt aus dem Reaktor ein qualitativ hochwertigeres, stabileres Zwischenprodukt, wodurch der Bedarf an umfangreichen nachgeschalteten Prozessen reduziert wird. Die Katalysatoren selbst und die komplexeren Reaktorsysteme stellen jedoch erhebliche Kapital- und Betriebskosten dar.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Massenabfällen oder der Herstellung eines einfachen Bio-Rohöls liegt: Die einfache Pyrolyse, die zum thermischen Cracken führt, ist oft die direkteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochoktanigem Benzin oder spezifischen chemischen Ausgangsstoffen liegt: Das katalytische Cracken ist unerlässlich, um die erforderliche Produktspezifität und Qualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger, potenziell verunreinigter Ausgangsmaterialien liegt: Die Robustheit des thermischen Crackens kann vorteilhaft sein, da Katalysatoren empfindlich auf Verunreinigungen reagieren können.

Letztendlich hängt die Wahl des richtigen Weges vollständig davon ab, ob Ihr Ziel die einfache Zersetzung oder die präzise Molekulartechnik ist.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse (Thermische Spaltung) | Katalytisches Cracken |

|---|---|---|

| Kernmechanismus | Hitze in einer sauerstofffreien Umgebung | Hitze + ein Katalysator zur Senkung des Energiebedarfs |

| Hauptvorteil | Einfachheit, Robustheit für die Massenverarbeitung | Überlegene Produktspezifität und Qualität |

| Typische Produkte | Breite Mischung aus Feststoffen, Flüssigkeiten und Gasen | Gezielte, höherwertige Moleküle (z. B. Benzin) |

| Betriebskomplexität | Geringer | Höher (Katalysatormanagement erforderlich) |

| Ideal für | Massenabfallreduzierung, Herstellung von Basiskraftstoffen | Herstellung spezifischer Kraftstoffe und chemischer Ausgangsstoffe |

Bereit, den richtigen Prozess für die Materialien Ihres Labors auszuwählen?

Ob Ihr Projekt die robuste Einfachheit der Pyrolyse oder die präzise Kontrolle des katalytischen Crackens erfordert, KINTEK verfügt über die Laborausrüstung und das Fachwissen, um Ihre Forschung zu unterstützen. Unsere Reaktoren und Verbrauchsmaterialien sind auf Genauigkeit und Zuverlässigkeit ausgelegt und helfen Ihnen, Ihre Ziele bei der Wertschöpfung von Abfällen, der Biokraftstoffproduktion oder der chemischen Synthese zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie funktioniert ein Rohrofen? Ein Leitfaden zur kontrollierten Hochtemperaturverarbeitung

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle