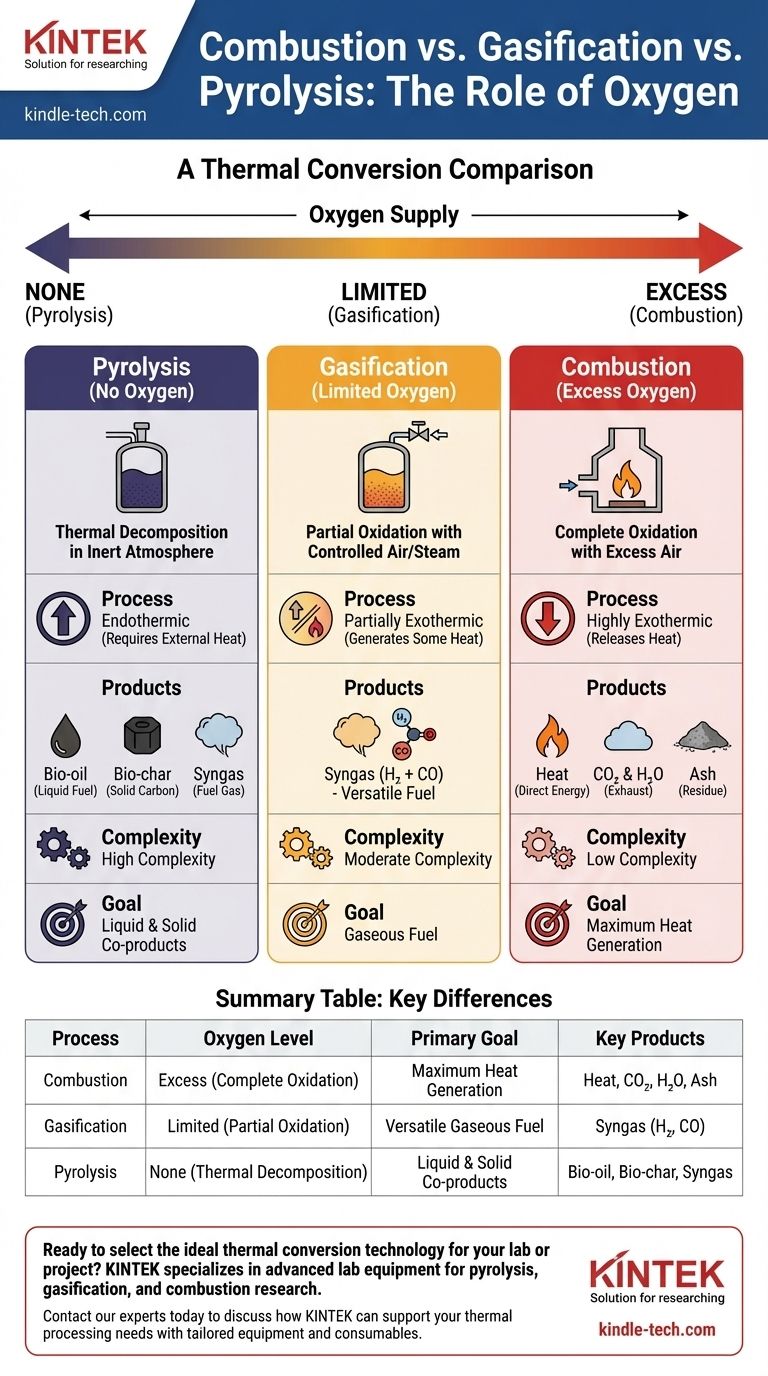

Im Wesentlichen liegt der Unterschied zwischen Verbrennung, Vergasung und Pyrolyse in der Menge des während des Prozesses zugeführten Sauerstoffs. Die Verbrennung beinhaltet eine vollständige Oxidation in einer sauerstoffreichen Umgebung, um Wärme freizusetzen. Die Vergasung verwendet eine begrenzte Menge Sauerstoff, um Material in ein brennbares Gas umzuwandeln, und die Pyrolyse verwendet überhaupt keinen Sauerstoff und zersetzt Material thermisch in eine Mischung aus flüssigen, festen und gasförmigen Produkten.

Bei der Wahl zwischen diesen thermischen Umwandlungstechnologien geht es nicht darum, die „beste“ zu finden, sondern darum, das gewünschte Ergebnis zu definieren. Ihr Ziel bestimmt den Prozess: direkte Wärme (Verbrennung), ein vielseitiger gasförmiger Brennstoff (Vergasung) oder eine Mischung aus wertvollen flüssigen und festen Nebenprodukten (Pyrolyse).

Der bestimmende Faktor: Die Rolle des Sauerstoffs

Die Anwesenheit – oder Abwesenheit – von Sauerstoff verändert die chemischen Reaktionen und die resultierenden Produkte grundlegend. Jeder Prozess existiert auf einem Oxidationsspektrum.

Verbrennung: Vollständige Oxidation für maximale Wärme

Die Verbrennung ist der Prozess der schnellen, vollständigen Oxidation. Sie erfordert eine ausreichende Zufuhr eines Oxidationsmittels, typischerweise Luft, um das organische Material vollständig zu verbrennen.

Das Hauptziel der Verbrennung ist es, die maximale Menge der gespeicherten chemischen Energie des Materials als Wärme freizusetzen. Die Hauptnebenprodukte sind Kohlendioxid (CO₂) und Wasser (H₂O).

Vergasung: Teilweise Oxidation für gasförmigen Brennstoff

Die Vergasung findet in einer sauerstoffarmen Umgebung statt und verwendet nur eine kontrollierte oder begrenzte Menge Sauerstoff, manchmal zusammen mit Dampf. Dies verhindert eine vollständige Verbrennung.

Anstatt die gesamte Energie als Wärme freizusetzen, wandelt dieser Prozess das feste organische Material in ein brennbares Brenngas um, das als Synthesegas oder Syngas bekannt ist. Dieses Gas ist hauptsächlich eine Mischung aus Wasserstoff (H₂) und Kohlenmonoxid (CO).

Pyrolyse: Thermische Zersetzung ohne Sauerstoff

Die Pyrolyse erfolgt in völliger Abwesenheit von Sauerstoff. Das Material wird nicht verbrannt; es wird durch Hitze allein in einer inerten Atmosphäre chemisch zersetzt.

Da keine Oxidation stattfindet, ist die Pyrolyse ein endothermer Prozess, was bedeutet, dass sie eine externe Wärmequelle benötigt, um die Reaktion anzutreiben. Das Ziel ist es, komplexe organische Materialien in einfachere, wertvolle chemische Bestandteile zu zerlegen.

Ein Vergleich der Ergebnisse: Was jeder Prozess erzeugt

Die unterschiedlichen chemischen Umgebungen führen zu dramatisch unterschiedlichen und eindeutigen Produktpaletten.

Die Produkte der Verbrennung

Die Verbrennung ist hinsichtlich der Ergebnisse der am wenigsten komplexe Prozess. Sie ist darauf ausgelegt, ein Hauptprodukt zu erzeugen: nutzbare Wärme. Die anderen Ergebnisse sind Abgase (Rauchgas), hauptsächlich CO₂ und Wasser, zusammen mit Asche.

Die Produkte der Vergasung

Das Hauptprodukt der Vergasung ist Synthesegas. Dies ist ein vielseitiges Zwischenprodukt, das in einem Gasmotor oder einer Turbine zur Stromerzeugung verbrannt oder als chemischer Baustein zur Herstellung von flüssigen Brennstoffen und anderen Chemikalien verwendet werden kann.

Die Produkte der Pyrolyse

Die Pyrolyse erzeugt drei unterschiedliche Produktarten, die alle einen hohen Energiegehalt behalten:

- Bioöl (oder Pyrolyseöl): Ein dunkler, viskoser flüssiger Brennstoff, der raffiniert oder in bestimmten Motoren und Kesseln verwendet werden kann.

- Biokohle: Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt und als Brennstoff oder als wertvoller Bodenverbesserer verwendet werden kann.

- Synthesegas: Eine Mischung von Gasen, einschließlich brennbarer Kohlenwasserstoffe, Kohlenmonoxid und Wasserstoff. Dieses Gas erfordert oft eine weitere Verarbeitung (Reformierung), um als sauberer Brennstoff verwendet werden zu können.

Die Abwägungen verstehen

Die Wahl einer Technologie erfordert die Anerkennung der inhärenten Kompromisse bei Prozesskomplexität, Energiebilanz und Produktvielseitigkeit.

Prozesskomplexität und -steuerung

Die Verbrennung ist die einfachste und ausgereifteste der drei Technologien. Die Vergasung erfordert eine anspruchsvollere Steuerung von Sauerstoff und Temperatur, um die Qualität des Synthesegases zu optimieren.

Die Pyrolyse ist der empfindlichste Prozess. Sie erfordert eine strenge Kontrolle, um das Eindringen von Sauerstoff in das System zu verhindern, und eine präzise Temperaturregelung, um das Verhältnis von erzeugtem Bioöl, Biokohle und Gas zu beeinflussen.

Energieinput vs. -output

Die Verbrennung ist ein stark exothermer Prozess; sie setzt eine große Energiemenge in Form von Wärme frei.

Die Vergasung ist teilweise exotherm und erzeugt einen Teil ihrer eigenen Prozesswärme. Die Pyrolyse, die endotherm ist, erfordert einen konstanten und erheblichen externen Energieeintrag, um die Reaktion aufrechtzuerhalten.

Produktvielseitigkeit

Die Verbrennung bietet die geringste Vielseitigkeit und erzeugt nur Wärme. Die Vergasung ist flexibler, da ihr Synthesegasprodukt zur Stromerzeugung oder als chemischer Rohstoff verwendet werden kann.

Die Pyrolyse bietet die höchste Produktvielseitigkeit. Die Fähigkeit, aus einem einzigen Prozess einen flüssigen Brennstoff (Bioöl), ein festes Produkt (Biokohle) und ein Brenngas zu erzeugen, macht sie zu einem leistungsstarken Werkzeug für Bioraffinerien und Abfallverwertungsanwendungen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte sich nach dem spezifischen Produkt richten, das Sie aus Ihrem organischen Material gewinnen möchten.

- Wenn Ihr Hauptaugenmerk auf der direkten, maximalen Wärmeerzeugung liegt: Die Verbrennung ist der direkteste, effizienteste und einfachste Weg.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines flexiblen, sauber verbrennenden gasförmigen Brennstoffs für die Stromerzeugung oder chemische Synthese liegt: Die Vergasung ist die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung wertvoller flüssiger Brennstoffe, chemischer Vorläufer oder fester Kohlenstoffprodukte liegt: Die Pyrolyse bietet die einzigartige Fähigkeit, diese hochwertigen Materialien zu erzeugen.

Indem Sie die grundlegende Rolle des Sauerstoffs verstehen, können Sie den präzisen thermischen Prozess auswählen, um organische Materialien in die wertvollen Produkte umzuwandeln, die Sie benötigen.

Zusammenfassungstabelle:

| Prozess | Sauerstoffgehalt | Hauptziel | Schlüsselprodukte |

|---|---|---|---|

| Verbrennung | Überschuss (Vollständige Oxidation) | Maximale Wärmeerzeugung | Wärme, CO₂, H₂O, Asche |

| Vergasung | Begrenzt (Teilweise Oxidation) | Vielseitiger gasförmiger Brennstoff | Synthesegas (H₂, CO) |

| Pyrolyse | Keiner (Thermische Zersetzung) | Flüssige & feste Nebenprodukte | Bioöl, Biokohle, Synthesegas |

Sind Sie bereit, die ideale thermische Umwandlungstechnologie für Ihr Labor oder Projekt auszuwählen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Pyrolyse-, Vergasungs- und Verbrennungsforschung. Egal, ob Sie nachhaltige Kraftstoffe entwickeln, Abfallverwertungsverfahren analysieren oder die Energierückgewinnung optimieren, unsere Lösungen bieten präzise Temperaturkontrolle, robuste Leistung und zuverlässige Daten. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie KINTEK Ihre Anforderungen an die thermische Verarbeitung mit maßgeschneiderten Geräten und Verbrauchsmaterialien unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl