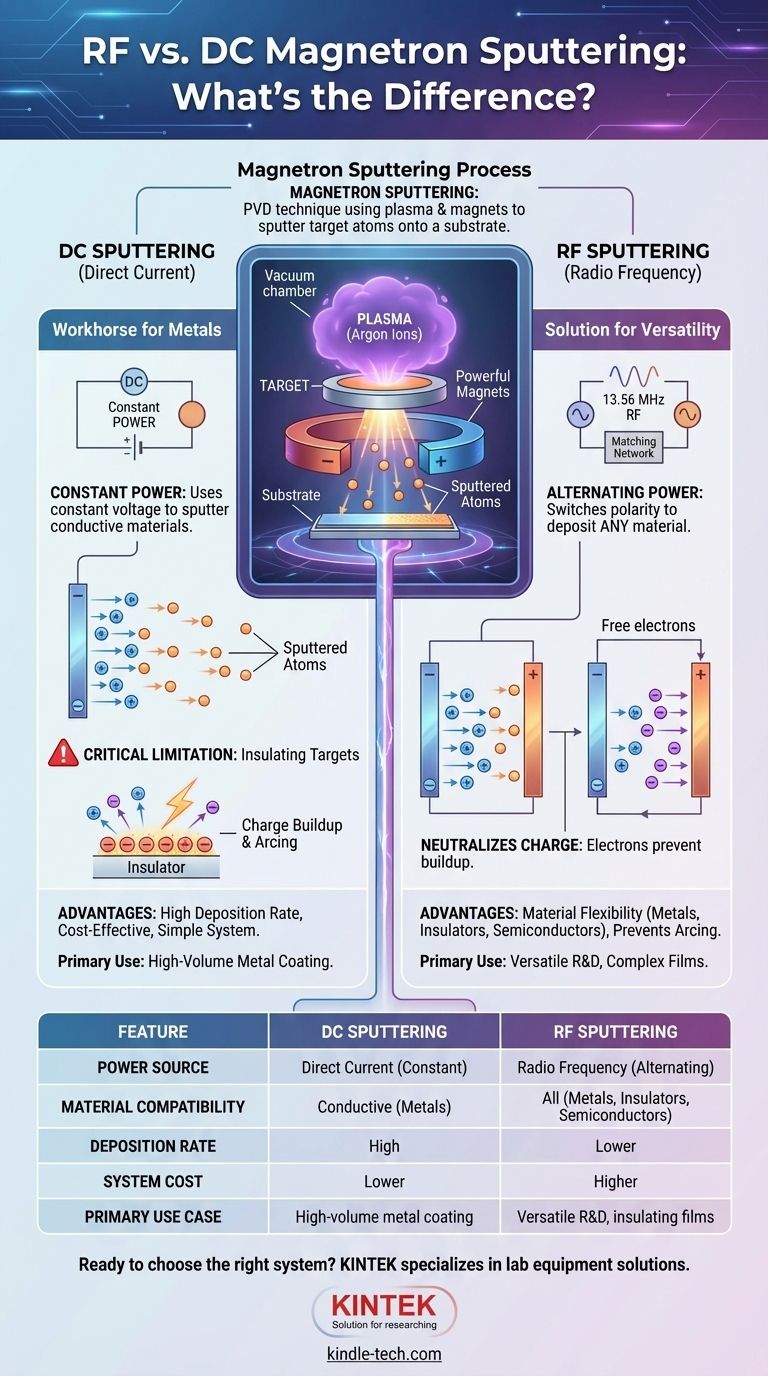

Der grundlegende Unterschied zwischen RF- und DC-Magnetronsputtern liegt in der Art des verwendeten elektrischen Stroms und folglich in den Materialien, die abgeschieden werden können. DC-Sputtern (Gleichstrom) verwendet eine konstante Spannung, um elektrisch leitfähige Materialien zu zerstäuben, während RF-Sputtern (Radiofrequenz) eine Wechselstromquelle verwendet, die es ermöglicht, auch nichtleitende, isolierende Materialien effektiv zu zerstäuben.

Obwohl beides leistungsstarke Dünnschichtabscheidungsverfahren sind, wird die grundlegende Wahl durch Ihr Targetmaterial bestimmt. DC-Sputtern ist ein schnelles, kostengünstiges Arbeitspferd für Metalle, versagt aber bei Isolatoren. RF-Sputtern ist die vielseitigere Lösung, die jedes Material verarbeiten kann, indem sie ein Wechselfeld verwendet, um das fatale Problem der Ladungsansammlung zu überwinden.

Der Kernmechanismus: Was ist Magnetronsputtern?

Um den Unterschied zwischen DC und RF zu verstehen, müssen wir zunächst den grundlegenden Prozess verstehen, den sie teilen.

Vom festen Target zum Dünnfilm

Magnetronsputtern ist eine physikalische Gasphasenabscheidungstechnik (PVD). Es beginnt mit der Erzeugung eines Vakuums in einer Kammer und der Einführung eines Inertgases, typischerweise Argon. Eine hohe Spannung wird angelegt, die das Gas in ein Plasma entzündet – einen Materiezustand, der positive Ionen und freie Elektronen enthält. Diese positiven Argonionen werden dann auf ein Quellmaterial, das sogenannte Target, beschleunigt, wodurch Atome von dessen Oberfläche ausgestoßen oder „gesputtert“ werden. Diese gesputterten Atome bewegen sich durch die Kammer und lagern sich auf einem Substrat ab, wodurch allmählich ein gleichmäßiger Dünnfilm entsteht.

Die Rolle des „Magnetrons“

Der Begriff „Magnetron“ bezieht sich auf eine entscheidende Verbesserung. Leistungsstarke Magnete werden hinter dem Target platziert. Dieses Magnetfeld fängt Elektronen aus dem Plasma in der Nähe der Targetoberfläche ein. Diese eingefangenen Elektronen erhöhen die Ionisierung des Argongases erheblich und erzeugen ein viel dichteres Plasma. Dies erhöht die Sputterrate und ermöglicht ein schnelleres Filmwachstum bei niedrigeren Drücken und Temperaturen. Dieses Prinzip gilt für beide DC- und RF-Systeme.

DC-Sputtern: Das Arbeitspferd für Metalle

Gleichstrom-Sputtern ist die konzeptionell einfachere der beiden Methoden.

Funktionsweise: Ein konstanter Beschuss

In einem DC-System erhält das Target eine konstante negative Ladung, und die Kammer fungiert als Anode (positiv). Dies erzeugt ein einfaches elektrostatisches Feld, das die positiven Argonionen aus dem Plasma kontinuierlich auf das Target beschleunigt. Das Ergebnis ist ein stetiger, hochfrequenter Beschuss und ein konsistenter Strom von gesputtertem Material.

Hauptvorteile: Geschwindigkeit und Kosten

Da die Stromversorgung einfach und der Prozess direkt ist, bietet das DC-Sputtern hohe Abscheideraten für leitfähige Materialien. Die Ausrüstung ist im Allgemeinen weniger komplex und kostengünstiger als RF-Systeme, was es zur bevorzugten Wahl für die industrielle Beschichtung großer Mengen von Metallen wie Aluminium, Kupfer und und Titan macht.

Die entscheidende Einschränkung: Isolierende Targets

Die Stärke des DC-Sputterns ist auch seine fatale Schwäche. Wenn Sie versuchen, ein isolierendes (dielektrisches) Material wie eine Keramik oder ein Oxid zu zerstäuben, treffen positive Argonionen auf das Target, und ihre Ladung hat keinen Abfluss. Eine positive Ladung baut sich schnell auf der Targetoberfläche auf. Diese „Oberflächenaufladung“ stößt eingehende positive Argonionen ab, wodurch der Sputterprozess schnell zum Stillstand kommt. Im schlimmsten Fall kann dies zu Lichtbögen führen, die das Target und die Stromversorgung beschädigen können.

RF-Sputtern: Die Lösung für Vielseitigkeit

Das Radiofrequenz-Sputtern wurde speziell entwickelt, um die Einschränkungen der DC-Methode zu überwinden.

Funktionsweise: Das Wechselfeld

Anstelle einer konstanten Gleichspannung verwendet ein RF-System eine Wechselstromquelle, die mit einer hohen Frequenz (typischerweise 13,56 MHz) arbeitet. Die Polarität des Targets wechselt millionenfach pro Sekunde schnell von negativ zu positiv.

Während des negativen Halbzyklus zieht das Target positive Argonionen an und wird von ihnen bombardiert, genau wie beim DC-Sputtern. Entscheidend ist, dass während des kurzen positiven Halbzyklus das Target eine Flut von freien Elektronen aus dem Plasma anzieht. Diese Elektronen neutralisieren sofort die positive Ladung, die sich während der Sputterphase angesammelt hat, wodurch die Targetoberfläche effektiv „zurückgesetzt“ wird.

Hauptvorteil: Materialflexibilität

Durch die Verhinderung von Ladungsansammlungen kann das RF-Sputtern zuverlässig jede Art von Material abscheiden. Dazu gehören:

- Isolatoren: Oxide, Nitride und Keramiken.

- Halbleiter: Wie Silizium.

- Leiter: Alle Metalle, die mit DC abgeschieden werden können.

Dies macht das RF-Sputtern zu einem unverzichtbaren Werkzeug für die Forschung und für die Herstellung fortschrittlicher Geräte mit komplexen Mehrschichtmaterialstapeln.

Die Kompromisse verstehen

Die Wahl zwischen RF- und DC-Sputtern beinhaltet das Abwägen von Leistung, Kosten und Materialanforderungen.

Abscheiderate

Für ein bestimmtes metallisches Material ist DC-Sputtern im Allgemeinen schneller als RF-Sputtern. Der Wechselzyklus von RF bedeutet, dass das Target nur für einen Teil der Zeit gesputtert wird, was die Gesamteffizienz im Vergleich zum kontinuierlichen Beschuss eines DC-Systems leicht reduziert.

Systemkomplexität und Kosten

RF-Systeme sind von Natur aus komplexer. Sie erfordern einen RF-Leistungsgenerator und ein Impedanz-Anpassungsnetzwerk, um die Leistung effizient auf das Plasma zu übertragen. Dies macht RF-Sputtersysteme teurer in der Anschaffung und Wartung als ihre DC-Pendants.

Eine dritte Option: Gepulstes DC-Sputtern

Eine Hybridtechnik, gepulstes DC, existiert, um die Lücke zu schließen. Sie verwendet eine DC-Stromquelle, die in sehr kurzen Impulsen ein- und ausgeschaltet wird. Dieses Pulsieren hilft, die Targetoberfläche zu entladen, bevor signifikante Lichtbögen auftreten können. Es kann ein guter Kompromiss für das Sputtern bestimmter halbisolierender oder reaktiver Filme sein und bietet eine bessere Stabilität als Standard-DC ohne die vollen Kosten und die Komplexität von RF.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung hängt letztendlich von dem Material ab, das Sie abscheiden müssen, und Ihren betrieblichen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung großer Mengen von Metallen liegt: DC-Magnetronsputtern ist die optimale Wahl aufgrund seiner überlegenen Geschwindigkeit und Wirtschaftlichkeit.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder keramischer Materialien liegt: RF-Magnetronsputtern ist die erforderliche Methode, da DC keine praktikable Option ist.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für Forschung und Entwicklung mit einer breiten Palette von Materialien liegt: Ein RF-Sputtersystem bietet die wesentliche Flexibilität, um Leiter, Halbleiter und Isolatoren gleichermaßen zu handhaben.

Indem Sie die grundlegende Rolle der Stromquelle verstehen, können Sie die Sputtertechnik, die Ihre spezifische Dünnschichtanwendung direkt ermöglicht, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern |

|---|---|---|

| Stromquelle | Gleichstrom (konstant) | Radiofrequenz (wechselnd) |

| Materialkompatibilität | Leitfähige Materialien (Metalle) | Alle Materialien (Metalle, Isolatoren, Halbleiter) |

| Abscheiderate | Hoch | Niedriger |

| Systemkosten | Niedriger | Höher |

| Primärer Anwendungsfall | Großvolumige Metallbeschichtung | Vielseitige F&E, Isolierschichten |

Bereit, das richtige Sputtersystem für Ihr Labor zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Ob Sie die Hochgeschwindigkeitseffizienz des DC-Sputterns für Metalle oder die vielseitigen Fähigkeiten des RF-Sputterns für Isolatoren benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen an die Dünnschichtabscheidung zu besprechen und Ihre Forschungskapazitäten zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt