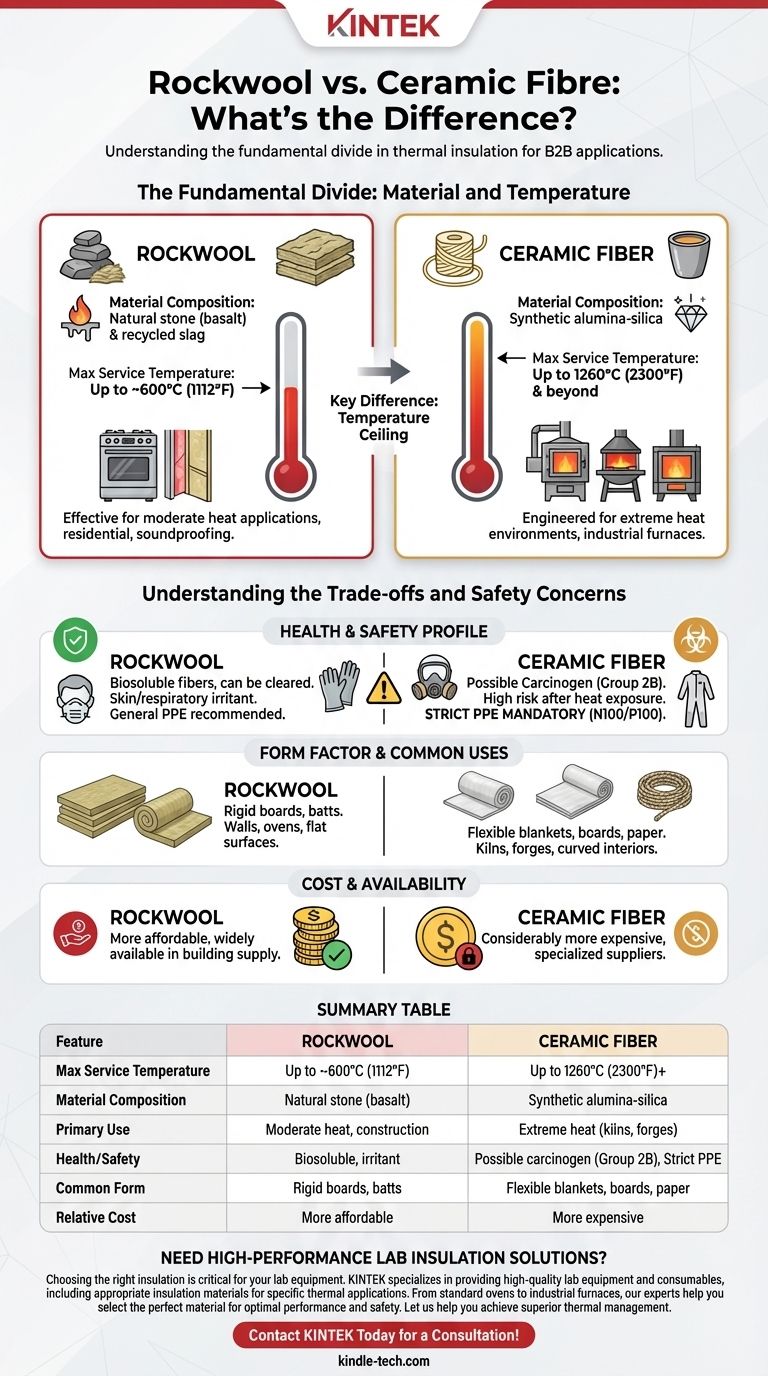

Im Grunde genommen liegt der grundlegende Unterschied zwischen Steinwolle und Keramikfaser in ihrer maximalen Betriebstemperatur und Materialzusammensetzung. Steinwolle ist eine Mineralwolldämmung aus Naturstein, die für moderate Hitzeanwendungen geeignet ist, während Keramikfaser ein synthetisches feuerfestes Material ist, das für extreme Hitzeumgebungen entwickelt wurde.

Bei der Wahl geht es nicht darum, was „besser“ ist, sondern was für Ihren spezifischen Temperaturbereich korrekt ist. Steinwolle ist der Standard für Anwendungen bis etwa 600 °C (1112 °F), während Keramikfaser die erforderliche Wahl für extreme Hitzeumgebungen wie Öfen und Schmelzöfen ist, die regelmäßig 1200 °C (2200 °F) überschreiten.

Der grundlegende Unterschied: Material und Temperatur

Um das richtige Material auszuwählen, müssen Sie zunächst verstehen, was sie sind und welchen thermischen Belastungen sie standhalten sollen.

Was ist Steinwolle?

Steinwolle, auch bekannt als Mineralwolle, ist eine Art von Isolierung, die durch das Schmelzen von Basaltgestein und recyceltem Schlacke und das Spinnen der geschmolzenen Mischung zu feinen Fasern hergestellt wird.

Diese Fasern werden dann zu dichten Matten oder Platten gepresst. Ihr Hauptzweck ist die thermische und akustische Isolierung im Hochbau und für industrielle Anwendungen bei moderaten Temperaturen.

Die wichtigste Einschränkung ist ihre Temperaturobergrenze. Obwohl sie für viele Zwecke ausgezeichnet ist, beginnt Steinwolle bei Temperaturen über etwa 600 °C - 650 °C (1112 °F - 1200 °F), ihre strukturelle Integrität und Isoliereigenschaften zu verlieren.

Was ist Keramikfaser?

Keramikfaser ist ein Hochleistungs-Feuerfestmaterial, auch bekannt als Refractory Ceramic Fiber (RCF) oder Aluminiumsilikatwolle. Sie wird synthetisch durch das Schmelzen von hochreinem Aluminiumoxid und Siliziumdioxid hergestellt.

Dieses Material wurde speziell für extreme Hitze entwickelt. Standard-Keramikfaserdecken sind typischerweise für den Dauerbetrieb bei 1260 °C (2300 °F) ausgelegt, wobei hochreine Qualitäten sogar noch höhere Temperaturen bewältigen können.

Aufgrund dieser Hitzebeständigkeit ist sie das Standardmaterial für die Auskleidung von Industrieöfen, Schmelzöfen, Schmiedeöfen und anderen Hochtemperatur-Verarbeitungsanlagen.

Verständnis der Kompromisse und Sicherheitsbedenken

Über die Temperatur hinaus unterscheiden sich die Materialien erheblich in Bezug auf Sicherheitsprofil, Kosten und Formfaktor. Dies sind entscheidende Überlegungen für jedes Projekt.

Gesundheits- und Sicherheitsprofil

Beide Materialien setzen beim Schneiden oder Handhaben Fasern in der Luft frei, was das Tragen geeigneter persönlicher Schutzausrüstung (PSA) erforderlich macht. Ihre langfristigen Gesundheitsrisiken sind jedoch unterschiedlich.

Steinwollefasern gelten im Allgemeinen als bioverträglich, was bedeutet, dass sie vom Körper im Laufe der Zeit ausgeschieden werden können. Obwohl sie ein Haut- und Atemwegsreizstoff sind, werden sie normalerweise nicht als langfristiges krebserregendes Risiko eingestuft.

Feuerfeste Keramikfasern (RCF) hingegen werden von der IARC als Gruppe 2B-Stoff eingestuft – „möglicherweise krebserregend für den Menschen“. Nach der Exposition gegenüber hoher Hitze können diese Fasern spröder und gefährlicher beim Einatmen werden. Strenge Sicherheitsprotokolle, einschließlich eines hochwertigen Atemschutzes (N100/P100), sind beim Umgang mit Keramikfaser zwingend erforderlich.

Formfaktor und häufige Verwendungszwecke

Steinwolle ist am häufigsten als starre oder halbstarrte Platten und flexible Matten erhältlich und eignet sich daher ideal zur Isolierung von Wänden, Öfen und Gehäusen mit ebenen Flächen.

Keramikfaser wird am häufigsten als flexible Decke verkauft. Dieser Formfaktor eignet sich perfekt für die Auskleidung der gewölbten oder unregelmäßigen Innenseiten von Schmiedeöfen und Schmelzöfen oder zum Umwickeln von Hochtemperaturrohren und Abgassystemen. Sie ist auch in Form von starren Platten, Papier und Seil erhältlich.

Kosten und Verfügbarkeit

Steinwolle ist ein weit verbreitetes Industrie- und Baumaterial. Sie ist erheblich kostengünstiger und oft in spezialisierten Baumärkten erhältlich.

Keramikfaser ist ein spezialisiertes Industrieprodukt. Sie ist deutlich teurer und muss bei Lieferanten für feuerfeste Materialien erworben werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung hängt fast ausschließlich von der maximalen Betriebstemperatur Ihres Projekts ab.

- Wenn Ihre Anwendung unter 600 °C (1112 °F) betrieben wird: Steinwolle ist die sicherere, wirtschaftlichere und leichter verfügbare Wahl für Öfen, Smoker, Schalldämmung und allgemeinen Brandschutz.

- Wenn Ihre Anwendung 650 °C (1200 °F) überschreiten wird: Keramikfaser ist die einzig geeignete Option. Dies ist zwingend erforderlich für den Bau oder die Neuauskleidung von Schmiedeöfen, Schmelzöfen, Gießereiöfen und anderen Geräten für extreme Hitze.

- Wenn Ihr Hauptaugenmerk auf Sicherheit bei hohen Temperaturen liegt: Wenn Keramikfaser erforderlich ist, halten Sie sich strikt an alle Sicherheitshinweise. Ziehen Sie für neue Projekte moderne Alternativen mit geringer Biopersistenz (LBP) oder „bioverträgliche“ Fasern in Betracht, die eine ähnliche Temperaturbeständigkeit bei verbessertem Sicherheitsprofil bieten.

Indem Sie die Fähigkeiten des Materials an die Anforderungen Ihres Projekts anpassen, stellen Sie sowohl eine sichere als auch eine effektive thermische Leistung sicher.

Zusammenfassungstabelle:

| Merkmal | Steinwolle | Keramikfaser |

|---|---|---|

| Max. Betriebstemperatur | Bis zu ~600 °C (1112 °F) | Bis zu 1260 °C (2300 °F) und mehr |

| Materialzusammensetzung | Naturstein (Basalt) | Synthetisches Aluminiumsilikat |

| Hauptanwendung | Moderate Hitzeanwendungen, Bauwesen | Extreme Hitzeumgebungen (Öfen, Schmieden) |

| Gesundheit/Sicherheit | Bioverträgliche Fasern, Reizstoff | Möglicherweise krebserregend (Gruppe 2B), erfordert strenge PSA |

| Übliche Form | Starre Platten, Matten | Flexible Decken, Platten, Papier |

| Relativer Preis | Erschwinglicher | Teurer |

Benötigen Sie hochleistungsfähige Laborisolierungslösungen?

Die Wahl der richtigen Isolierung ist entscheidend für die Sicherheit und Effizienz Ihrer Laborgeräte. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich der geeigneten Isoliermaterialien für Ihre spezifischen thermischen Anwendungen.

Ob Sie einen Industrieofen, einen Schmelzofen oder einen normalen Laborofen isolieren, unsere Experten helfen Ihnen bei der Auswahl des perfekten Materials, um optimale Leistung und Sicherheit zu gewährleisten.

Lassen Sie uns Ihnen helfen, ein überlegenes Wärmemanagement zu erreichen. Kontaktieren Sie KINTEL noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Kundenspezifische Bornitrid (BN) Keramikteile

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Warum sind Platinelektrodendrähte in oxidierten Zirkoniumdioxidspulen gewickelt? Gewährleistung der Signalintegrität in Hochtemperatursystemen

- Was sind die Nachteile von Keramikfaser? Erläuterung der wichtigsten Handhabungs- und Haltbarkeitsrisiken

- Was ist die maximale Temperatur für Keramiken? Finden Sie das richtige Material für Ihre Hochtemperaturanwendung

- Kann Keramik hohen Temperaturen standhalten? Entdecken Sie die überlegenen Materialien für extreme Hitze

- Welche Isoliermaterialien halten maximalen Temperaturen stand? Wählen Sie den richtigen Hochtemperaturisolator für Ihre Anwendung