Sintern und Verdichten sind keine konkurrierenden Prozesse; sie sind zwei unterschiedliche, aufeinanderfolgende Phasen im Arbeitsablauf der Pulvermetallurgie. Verdichten ist der mechanische Schritt, bei dem Metallpulver bei Raumtemperatur in eine gewünschte Form gepresst wird, während Sintern der anschließende thermische Schritt ist, bei dem das Teil erhitzt wird, um seine Partikel zu verschmelzen und ihm Festigkeit und Integrität zu verleihen.

Die grundlegende Unterscheidung liegt in ihrer Funktion und Reihenfolge. Beim Verdichten wird Pulver kalt zu einem zerbrechlichen „Grünling“ gepresst, um seine Geometrie zu definieren, während beim Sintern Wärme angewendet wird, um die Partikel zu verbinden und diese zerbrechliche Form in ein festes, funktionsfähiges Bauteil zu verwandeln.

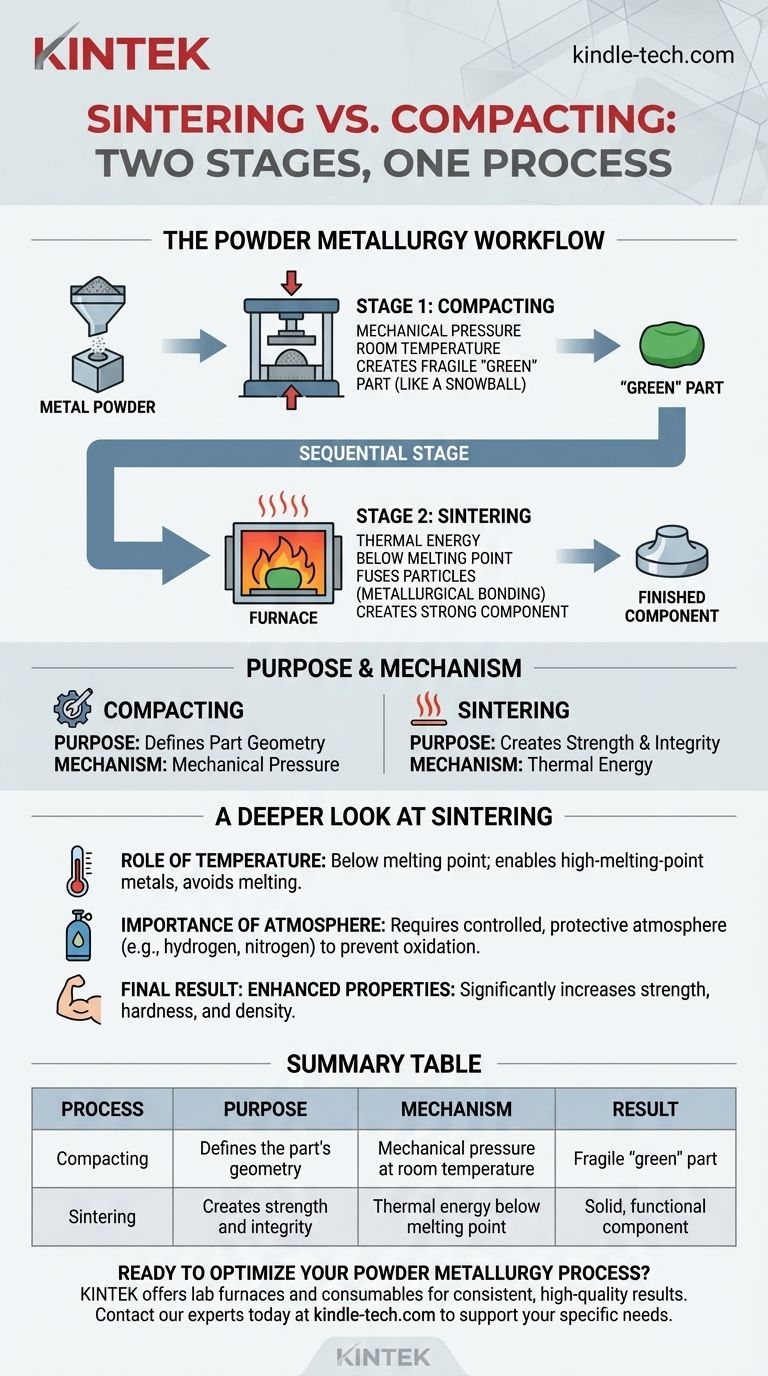

Der Pulvermetallurgie-Workflow: Vom Pulver zum Bauteil

Um den Unterschied zu verstehen, ist es wichtig zu sehen, wie sie zusammenarbeiten. Pulvermetallurgie ist ein Prozess, der Teile von Grund auf neu aufbaut, beginnend mit feinem Metallpulver. Sowohl das Verdichten als auch das Sintern sind unverzichtbare Schritte auf diesem Weg.

Phase 1: Verdichten – Erzeugen des „Grünlings“

Verdichten ist der anfängliche Formgebungsprozess. Dabei wird Metallpulver in eine Präzisionsform gegossen und immenser Druck ausgeübt.

Dieser Druck zwingt die Metallpartikel in engen Kontakt und erzeugt eine Form, die fest genug ist, um gehandhabt zu werden. Dieses vorgesinterte Objekt wird als „Grünling“ bezeichnet.

Stellen Sie es sich wie das Formen eines Schneeballs vor. Sie üben Druck auf losen Schnee (das Pulver) aus, um eine definierte Form (den Grünling) zu erzeugen. Er behält seine Form, ist aber immer noch mechanisch schwach und zerbrechlich.

Phase 2: Sintern – Verschmelzen der Partikel

Sintern verleiht dem Grünling seine endgültige Festigkeit und metallurgischen Eigenschaften. Das Teil wird in einen Ofen mit kontrollierter Atmosphäre gelegt und erhitzt.

Die Temperatur wird auf knapp unter den Schmelzpunkt des Materials erhöht. Die Partikel verflüssigen sich nicht.

Stattdessen bewirken die intensive Hitze und der Druck, dass die Atome an den Partikelgrenzen diffundieren und sich miteinander verbinden, wodurch eine starke, feste Masse entsteht. Dies verwandelt den zerbrechlichen Grünling in ein fertiges Bauteil.

Der entscheidende Unterschied: Zweck und Mechanismus

Verdichten verwendet mechanischen Druck, um eine bestimmte Geometrie zu erreichen. Sein Zweck ist rein die strukturelle Definition.

Sintern verwendet thermische Energie, um eine metallurgische Bindung zu erreichen. Sein Zweck ist es, Festigkeit, Härte und endgültige Dichte zu erzeugen.

Ein tieferer Blick auf den Sinterprozess

Sintern ist ein hochkontrollierter thermischer Prozess mit kritischen Variablen, die das Endergebnis bestimmen. Es ist weitaus komplexer als das bloße Erhitzen eines Teils in einem Ofen.

Mehr als nur Hitze: Die Rolle der Temperatur

Der Schlüssel zum Sintern ist, dass es ohne Schmelzen stattfindet. Diese Unterscheidung ist entscheidend, da sie die Herstellung von Teilen aus Metallen mit extrem hohen Schmelzpunkten ermöglicht, die durch traditionelles Gießen schwierig oder kostspielig zu verarbeiten wären.

Die Bedeutung der Atmosphäre

Die Umgebung im Sinterofen ist entscheidend. Wie die Referenzen zeigen, benötigen verschiedene Materialien unterschiedliche Atmosphären, um die volle Dichte zu erreichen und Oxidation zu verhindern.

Metalle benötigen oft reduzierende Gase wie Wasserstoff oder Inertgase wie Stickstoff, um das Teil während des Hochtemperaturzyklus zu schützen.

Das Endergebnis: Verbesserte Eigenschaften

Das Hauptziel des Sinterns ist die Verbesserung der physikalischen Eigenschaften des Teils. Der Prozess erhöht Festigkeit, Härte und Dichte erheblich und fixiert das Bauteil in seinem endgültigen, dauerhaften Zustand.

Abwägungen und Kontext verstehen

Das Erkennen der Beziehung zwischen diesen beiden Phasen hilft, die Möglichkeiten und Grenzen des gesamten Pulvermetallurgie-Prozesses zu klären.

Die Zerbrechlichkeit des „Grünlings“

Ein wichtiger Aspekt ist die mechanische Schwäche des Teils nach dem Verdichten, aber vor dem Sintern. Diese Grünlinge müssen vorsichtig gehandhabt werden, um Bruch zu vermeiden, bevor sie im Ofen gestärkt werden können.

Sintern ist kein Schmelzen

Dieser Prozess sollte niemals mit Schmelzen oder Gießen verwechselt werden. Sintern ermöglicht das Mischen verschiedener Metallpulver, um einzigartige Legierungen zu erzeugen, die durch Verflüssigung unmöglich zu bilden wären.

Porosität als Merkmal oder Mangel

Im Gegensatz zu einem gegossenen oder bearbeiteten Teil behält ein gesintertes Bauteil oft eine geringe Porosität. Während dies für einige strukturelle Anwendungen eine Einschränkung sein kann, kann es auch ein bewusstes Merkmal für Produkte wie selbstschmierende Lager oder Filter sein.

Wie dies auf Fertigungsziele zutrifft

Die Wahl der Optimierung dieses Prozesses hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer komplexen Ausgangsform liegt: Ihr Augenmerk sollte auf der Verdichtungsphase liegen, da die Werkzeuge und der Druck die Geometrie des Teils direkt definieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften (wie Festigkeit oder Härte) liegt: Die Sinterphase ist von größter Bedeutung, da Temperatur, Zeit und Atmosphäre die endgültige metallurgische Bindung steuern.

- Wenn Sie mit hochschmelzenden Materialien arbeiten müssen: Dieser gesamte zweistufige Prozess des Verdichtens und Sinterns ist ein entscheidender Vorteil gegenüber traditionellem Gießen oder Schmelzen.

Das Verständnis dieses zweistufigen Prozesses ist der Schlüssel zur Beherrschung der Grundlagen der Pulvermetallurgie.

Zusammenfassungstabelle:

| Prozess | Zweck | Mechanismus | Ergebnis |

|---|---|---|---|

| Verdichten | Definiert die Geometrie des Teils | Mechanischer Druck bei Raumtemperatur | Zerbrechlicher „Grünling“ |

| Sintern | Erzeugt Festigkeit und Integrität | Thermische Energie unterhalb des Schmelzpunkts | Festes, funktionsfähiges Bauteil |

Bereit, Ihren Pulvermetallurgie-Prozess zu optimieren?

Ob Ihr Ziel die Herstellung komplexer Formen durch präzises Verdichten oder die Erzielung überlegener Materialeigenschaften durch kontrolliertes Sintern ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen. Unsere Laboröfen und Verbrauchsmaterialien sind darauf ausgelegt, die anspruchsvollen Anforderungen der Pulvermetallurgie zu erfüllen und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinter- und Verdichtungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) für Nickel-Aluminiumoxid-Verbundwerkstoffe? Erhöhung von Dichte und Festigkeit

- Welche Vorteile bietet eine Kaltisostatische Presse (CIP) für Festkörperbatterien? Überlegene Dichte & Gleichmäßigkeit

- Welche Rolle spielt eine Kaltisostatische Presse (CIP) bei Aluminiummatrixverbundwerkstoffen? Erreichen von 90 % Dichte für bessere Heißpressung

- Was ist kaltisostatisches Pressen von Metallpulver? Erzielen Sie eine gleichmäßige Dichte in komplexen Metallteilen

- Welche Temperatur hat das kalte isostatische Pressen? Ein Leitfaden zur Pulververdichtung bei Raumtemperatur