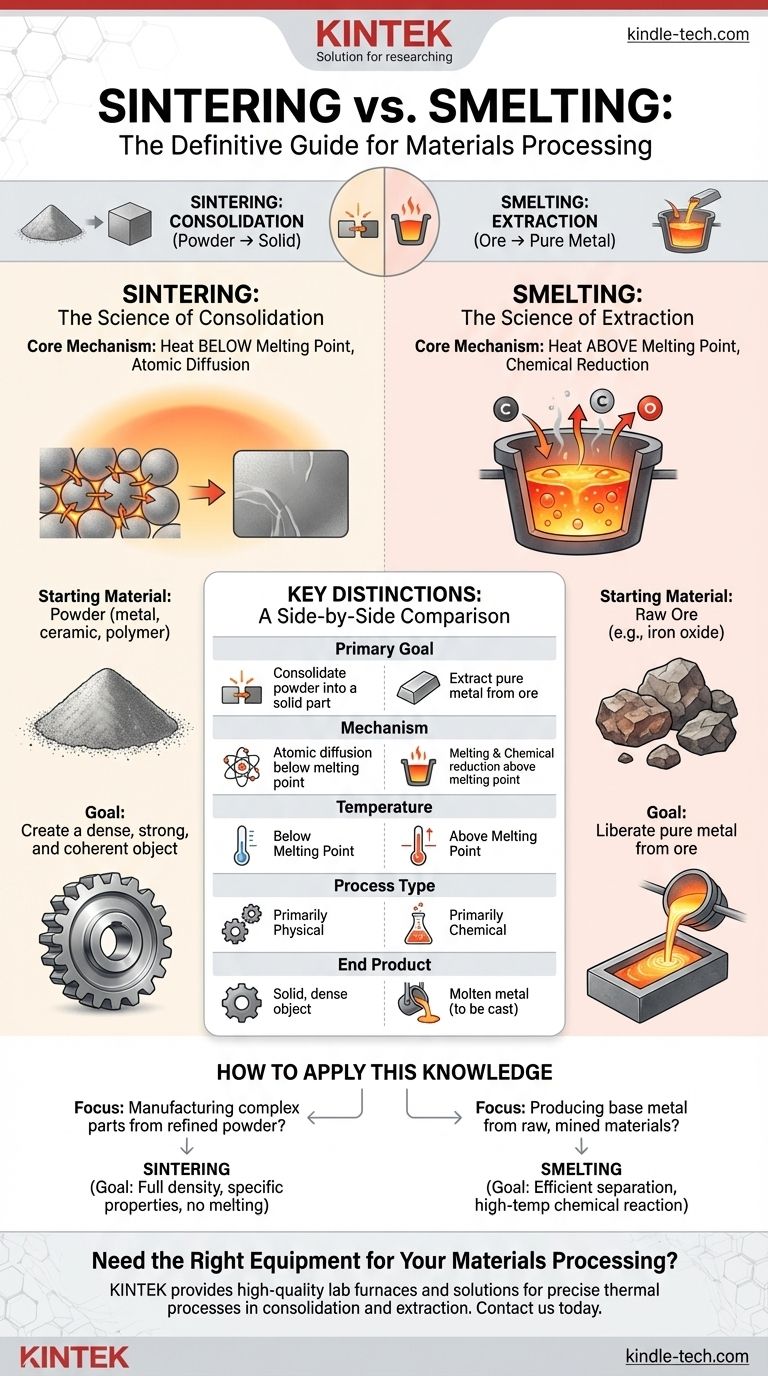

Im Grunde genommen liegt der Unterschied zwischen Sintern und Schmelzen in ihrem Zweck und Mechanismus. Sintern ist ein Prozess, bei dem pulverförmige Materialien unterhalb des Schmelzpunkts zu einer festen Masse verbunden werden. Im Gegensatz dazu verwendet das Schmelzen Hitze oberhalb des Schmelzpunkts zusammen mit chemischen Agenzien, um ein reines Metall aus seinem Erz zu extrahieren.

Sintern ist ein Prozess der Konsolidierung, bei dem ein Pulver in ein dichtes, festes Objekt umgewandelt wird. Schmelzen ist ein Prozess der Extraktion, bei dem ein reines Metall chemisch von seinem natürlichen Erz getrennt wird. Die Wahl hängt vollständig davon ab, ob Ihr Ausgangsmaterial ein Pulver ist, das Sie verfestigen möchten, oder ein Erz, das Sie reinigen müssen.

Was ist Sintern? Die Wissenschaft der Konsolidierung

Sintern ist eine thermische Behandlung zum Verdichten und Formen eines festen Materials aus einem Pulver, ohne es bis zum Schmelzpunkt zu erhitzen.

Der Kernmechanismus: Hitze, nicht Schmelzen

Die treibende Kraft des Sinterns ist die Atomdiffusion. Wenn eine pulverförmige Masse erhitzt wird, werden die Atome an den Kontaktstellen zwischen den Partikeln mobiler. Sie wandern über die Grenzen hinweg, verbinden die Partikel effektiv miteinander und reduzieren allmählich den Leerraum oder die Porosität zwischen ihnen.

Dieser gesamte Prozess findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt. Denken Sie daran, wie dicht gepackter Schnee unter Druck langsam zu festem Eis werden kann, selbst unter dem Gefrierpunkt – es ist eine Strukturänderung, keine Zustandsänderung von fest zu flüssig und zurück.

Das Ausgangsmaterial: Pulver

Das Sintern beginnt mit einem Pulver eines bestimmten Materials, wie einer Metalllegierung, einer Keramik oder einem Polymer. Dieses Pulver wird oft zuerst in eine gewünschte Form gepresst, wodurch ein zerbrechliches Objekt entsteht, das manchmal als „Grünling“ bezeichnet wird.

Das Ziel: Herstellung eines dichten, festen Teils

Das ultimative Ziel des Sinterns ist es, ein dichtes, starkes und zusammenhängendes Objekt aus dem Ausgangspulver herzustellen. Es ist ein Eckpfeiler der Pulvermetallurgie, der Keramikherstellung und bestimmter Arten der additiven Fertigung (3D-Druck).

Was ist Schmelzen? Die Wissenschaft der Extraktion

Das Schmelzen ist ein weitaus aggressiverer Prozess, der in der metallurgischen Extraktion zur Gewinnung eines Basismetalls aus seinem natürlichen Erz eingesetzt wird.

Der Kernmechanismus: Schmelzen und chemische Reduktion

Beim Schmelzen wird das Erz auf Temperaturen erhitzt, die weit über dem Schmelzpunkt des Metalls liegen. Entscheidend ist, dass dieser Prozess auch eine chemische Reduktionsreaktion beinhaltet.

Ein Reduktionsmittel, wie Kohlenstoff (in Form von Koks), wird zusammen mit dem Erz in den Ofen gegeben. Bei hohen Temperaturen entfernt der Kohlenstoff chemisch die Sauerstoffatome vom Metalloxid und hinterlässt ein geschmolzenes, gereinigtes Metall.

Das Ausgangsmaterial: Erz

Der Input für das Schmelzen ist ein Rohmaterial (Erz), eine chemische Verbindung, die aus der Erde abgebaut wird. Ein häufiges Beispiel ist Eisenerz (Eisenoxid), das kein metallisches Eisen, sondern eine Eisen enthaltende Verbindung ist.

Das Ziel: Freisetzung von reinem Metall

Das Ziel des Schmelzens ist die Abtrennung des gewünschten Metalls von den anderen Elementen im Erz. Das Ergebnis ist ein geschmolzenes Metall und ein Abfallnebenprodukt, die Schlacke, die die Verunreinigungen enthält.

Die wichtigsten Unterscheidungen verstehen

Obwohl beides Hochtemperaturprozesse sind, bestimmen ihre grundlegenden Unterschiede ihre Anwendung.

Ziel des Prozesses: Konsolidierung vs. Extraktion

Sintern konsolidiert ein Pulver zu einer festen Form. Schmelzen extrahiert ein reines Metall aus einer chemischen Verbindung (Erz). Man sintert ein raffiniertes Material; man schmilzt ein Rohmaterial.

Temperatur: Unter vs. Über dem Schmelzpunkt

Sintern funktioniert, indem Atome unterhalb des Schmelzpunkts mobil gemacht werden. Schmelzen beruht darauf, das Material vollständig zu schmelzen, um die chemische Trennung zu ermöglichen.

Art der Umwandlung: Physikalisch vs. Chemisch

Sintern ist hauptsächlich ein physikalischer Prozess des Zusammenfügens von Partikeln. Schmelzen ist im Grunde ein chemischer Prozess der Reduktion, bei dem das Erz chemisch in ein reines Metall umgewandelt wird.

Endzustand des Materials: Fest vs. Geschmolzen

Sintern führt typischerweise zu einem festen Endprodukt. Schmelzen führt zu einem geschmolzenen Metall, das dann in eine Form, wie einen Barren, gegossen werden muss.

Wie man dieses Wissen anwendet

Die Wahl zwischen diesen Prozessen ist keine Frage der Präferenz, sondern der Notwendigkeit, basierend auf Ihrem Ausgangsmaterial und Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Teile aus einem raffinierten Pulver (Metall oder Keramik) liegt: Sie beschäftigen sich mit dem Sintern. Ihr Ziel ist es, eine vollständige Dichte und spezifische mechanische Eigenschaften zu erreichen, ohne das Material zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung von Basismetallen aus rohen, abgebauten Materialien liegt: Sie beschäftigen sich mit dem Schmelzen. Ihr Ziel ist die effiziente Trennung des Metalls von seinem Erz durch eine Hochtemperatur-Chemikalienreaktion.

Das Verständnis dieses Unterschieds zwischen Konsolidierung und Extraktion ist grundlegend für die Beherrschung der Materialverarbeitung.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzen |

|---|---|---|

| Hauptziel | Pulver zu einem festen Teil konsolidieren | Reines Metall aus Erz extrahieren |

| Mechanismus | Atomdiffusion unterhalb des Schmelzpunkts | Schmelzen & chemische Reduktion oberhalb des Schmelzpunkts |

| Ausgangsmaterial | Pulver (Metall, Keramik, Polymer) | Erz (z. B. Eisenoxid) |

| Endprodukt | Festes, dichtes Objekt | Geschmolzenes Metall (zum Gießen) |

| Prozessart | Überwiegend physikalisch | Überwiegend chemisch |

Benötigen Sie die richtige Ausrüstung für Ihre Materialverarbeitung?

Ob sich Ihr Labor auf das Sintern von Pulvermaterialien für fortschrittliche Komponenten konzentriert oder robuste Lösungen für metallurgische Tests benötigt, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Arbeit zu unterstützen. Wir sind spezialisiert auf hochwertige Laboröfen, Verbrauchsmaterialien und Zubehör, die auf präzise thermische Prozesse zugeschnitten sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Effizienz, Genauigkeit und Ergebnisse bei Konsolidierungs- oder Extraktionsanwendungen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit