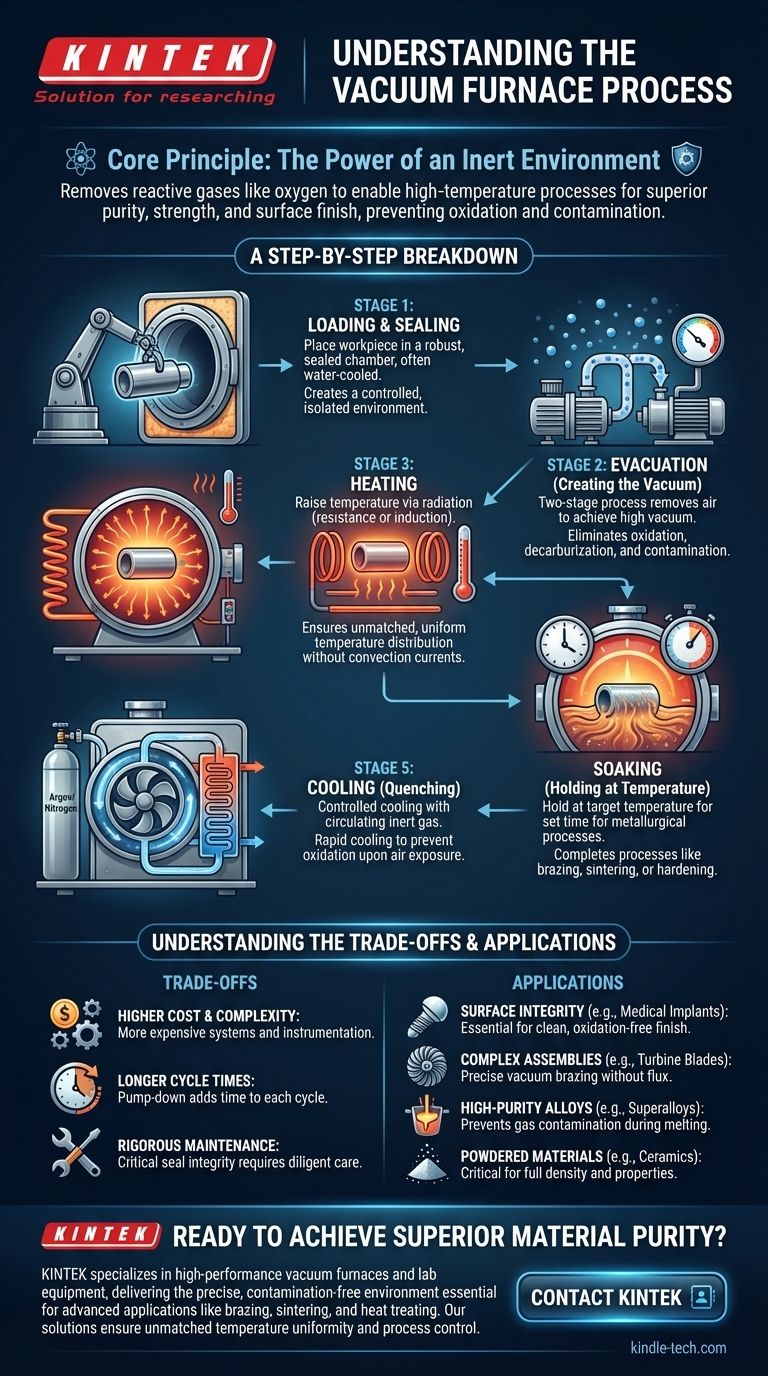

Im Kern beinhaltet ein Vakuumofenprozess das Erhitzen von Materialien in einer versiegelten Kammer, aus der praktisch die gesamte Luft entfernt wurde. Die typische Abfolge umfasst das Beladen des Materials, das Abpumpen der Atmosphäre zur Erzeugung eines Vakuums, das Erhitzen des Materials auf eine präzise Temperatur, das Halten dieser Temperatur für eine festgelegte Zeit und schließlich das kontrollierte Abkühlen, bevor es wieder der Luft ausgesetzt wird. Diese kontrollierte, sauerstofffreie Umgebung ist der Schlüssel zur Vermeidung unerwünschter chemischer Reaktionen wie Oxidation.

Der grundlegende Zweck eines Vakuumofens ist nicht nur das Erhitzen von Materialien, sondern dies in einer inerten Umgebung zu tun. Durch das Entfernen reaktiver Gase wie Sauerstoff ermöglicht der Ofen Hochtemperaturprozesse, die zu überlegener Materialreinheit, Festigkeit und Oberflächengüte führen – Eigenschaften, die in einem herkömmlichen atmosphärischen Ofen oft nicht zu erreichen sind.

Das Kernprinzip: Warum im Vakuum arbeiten?

Um den Prozess zu verstehen, müssen Sie zuerst das Problem verstehen, das er löst. Wenn Materialien in Anwesenheit von Luft erhitzt werden, reagieren sie mit Sauerstoff, Stickstoff und Wasserdampf. Ein Vakuumofen eliminiert diese Variable vollständig.

Eliminierung von Oxidation und Kontamination

Der unmittelbarste Vorteil ist die Verhinderung von Oxidation. Im Vakuum gibt es keinen Sauerstoff, der das Material anlaufen, verfärben oder eine schwache Oxidschicht auf der Oberfläche bilden könnte.

Dies verhindert auch andere Formen der Kontamination und unerwünschte Reaktionen, wie z.B. die Entkohlung (der Verlust von Kohlenstoff aus Stahl), die die strukturelle Integrität des Materials beeinträchtigen kann.

Ermöglichung hochreiner Prozesse

Bei fortschrittlichen Materialien wie Hochtemperatur-Superlegierungen, Titan oder medizinischen Implantaten können selbst Spuren von gasförmigen Verunreinigungen deren Leistung beeinträchtigen.

Eine Vakuumumgebung stellt sicher, dass die Chemie des Materials während des gesamten Heiz- und Kühlzyklus rein und präzise kontrolliert bleibt.

Erreichen einer unübertroffenen Temperaturgleichmäßigkeit

Im Vakuum wird Wärme hauptsächlich durch Strahlung übertragen, nicht durch Konvektion. Dies ermöglicht eine extrem gleichmäßige Erwärmung, wodurch sichergestellt wird, dass komplexe Teile die Zieltemperatur gleichmäßig erreichen, was interne Spannungen und Verformungen minimiert.

Eine Schritt-für-Schritt-Analyse des Prozesses

Während spezifische Parameter je nach Anwendung (wie Löten, Sintern oder Wärmebehandlung) variieren, bleibt die grundlegende Betriebssequenz konsistent.

Schritt 1: Beladen und Versiegeln

Das Material oder Werkstück wird in die Ofenkammer gelegt. Die Kammer selbst ist ein robustes, versiegeltes Gefäß, oft mit einer Doppelwand zur Wasserkühlung, um die Struktur und Dichtungen vor der intensiven inneren Hitze zu schützen.

Schritt 2: Evakuierung (Erzeugung des Vakuums)

Dies ist typischerweise ein zweistufiger Prozess, um die Luft effizient zu entfernen.

- Eine mechanische „Vor“-Pumpe entfernt den Großteil der Luft und senkt den Druck erheblich.

- Eine Diffusions- oder Turbomolekularpumpe übernimmt dann, um das für den Prozess erforderliche Hochvakuum zu erreichen und die verbleibenden Moleküle zu entfernen.

Schritt 3: Erhitzen

Sobald das Zielvakuum erreicht ist, erhöhen Heizelemente die Temperatur. Die Heizmethode variiert je nach Ofentyp:

- Widerstandsheizung: Graphit- oder hochschmelzende Metallelemente erwärmen sich, wenn Strom durch sie geleitet wird, und strahlen Wärme auf das Werkstück ab.

- Induktionsheizung: Ein Wechselstrom in einer Induktionsspule erzeugt Wirbelströme im Metall selbst, wodurch es sich von innen nach außen erwärmt. Dies ist üblich zum Schmelzen von Metallen.

Schritt 4: Halten (Halten der Temperatur)

Das Material wird für eine vorbestimmte Zeit bei der Zieltemperatur gehalten. Diese „Haltezeit“ ermöglicht es, dass der gewünschte metallurgische Prozess – wie das Fließen der Lötlegierung, die Diffusion von Atomen zur Härtung oder die Bindung von Partikeln während des Sinterns – vollständig abgeschlossen wird.

Schritt 5: Abkühlen (Abschrecken)

Kontrolliertes Abkühlen ist ebenso entscheidend wie das Erhitzen. Um das Material schnell abzukühlen, ohne es der Luft auszusetzen, wird der Ofen mit einem hochreinen Inertgas wie Argon oder Stickstoff rückgespült.

Ein leistungsstarker Ventilator zirkuliert dieses Gas durch einen Wärmetauscher, der die Wärme schnell und kontrolliert vom Werkstück abführt. Das Material muss auf eine sichere Temperatur abgekühlt werden, bevor die Tür geöffnet wird, um eine sofortige Oxidation zu verhindern.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Ihre Vorteile gehen mit spezifischen Überlegungen einher.

Höhere Kosten und Komplexität

Vakuumsysteme, einschließlich Pumpen, Dichtungen und fortschrittlicher Steuerinstrumente, sind erheblich komplexer und teurer in der Anschaffung und im Betrieb als Standard-Atmosphärenöfen.

Längere Zykluszeiten

Die Notwendigkeit, die Kammer auf ein Tiefvakuum abzupumpen, verlängert den Beginn jedes Zyklus erheblich. Dies kann die gesamte Prozesszeit im Vergleich zu herkömmlichen Methoden verlängern.

Strenge Wartungsanforderungen

Die Aufrechterhaltung einer perfekten Vakuumdichtung ist entscheidend. Dies erfordert eine sorgfältige und proaktive Wartung von Türdichtungen, Pumpen, Ventilen und Durchführungen, um Lecks zu verhindern, die den gesamten Prozess beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, ob die Vorteile eines Vakuumofens dessen Komplexität rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Helligkeit liegt (z.B. medizinische Implantate, Luft- und Raumfahrtteile): Ein Vakuumofen ist unerlässlich, um jegliche Oberflächenoxidation zu verhindern und eine saubere Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen ohne Flussmittel liegt (z.B. Turbinenschaufeln, Elektronik): Vakuumlöten bietet eine saubere, starke und präzise Fügemethode, die mit anderen Techniken unmöglich ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen hochreiner Legierungen liegt (z.B. Superlegierungen für Düsentriebwerke): Ein Vakuuminduktionsofen ist der Industriestandard zur Vermeidung von Gaskontamination und zur Erzielung einer präzisen chemischen Zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvermaterialien liegt (z.B. Keramik, Wolframkarbid): Vakuumsintern ist entscheidend, um volle Dichte und überlegene Materialeigenschaften ohne Einführung von Verunreinigungen zu erreichen.

Durch das Entfernen der Atmosphäre aus der Gleichung bietet ein Vakuumofen absolute Kontrolle über die thermische Verarbeitungsumgebung.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| 1. Beladen & Versiegeln | Werkstück in versiegelte, wassergekühlte Kammer legen | Schafft eine kontrollierte Umgebung |

| 2. Evakuierung | Luft mit Vor- und Hochvakuumpumpen entfernen | Eliminiert Oxidation und Kontamination |

| 3. Erhitzen | Heizen durch Strahlung (Widerstand/Induktion) | Gewährleistet gleichmäßige Temperaturverteilung |

| 4. Halten | Für festgelegte Zeit bei Zieltemperatur halten | Schließt metallurgische Prozesse ab (z.B. Löten, Sintern) |

| 5. Abkühlen | Abschrecken mit Inertgas (Argon/Stickstoff) Zirkulation | Schnelle Abkühlung ohne Oxidation |

Bereit, überlegene Materialreinheit und Leistung in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen und Laborgeräte und liefert die präzise, kontaminationsfreie Umgebung, die für fortschrittliche Anwendungen wie Löten, Sintern und Wärmebehandeln unerlässlich ist. Unsere Lösungen gewährleisten eine unübertroffene Temperaturgleichmäßigkeit, Oberflächenintegrität und Prozesskontrolle für Branchen von der Luft- und Raumfahrt bis zu medizinischen Implantaten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuumofen die Fähigkeiten Ihres Labors verbessern und Ihre spezifischen Materialverarbeitungsziele erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Können Aluminium und Stahl hartgelötet werden? Beherrschen Sie den komplexen Fügeprozess

- Was sind die drei Schritte des Sinterzyklus in der Pulvermetallurgie? Beherrschen Sie den Wärmebehandlungsprozess

- Welche potenzielle Gefahr birgt Argon bei der Wartung einer Diffusionspumpe? Vermeiden Sie Risiken einer stillen Erstickung

- Warum wird ein Vakuumtrockenschrank für Au/TiO2-Katalysatoren bevorzugt? Beibehaltung der Partikelgröße von 3 nm und Spitzenaktivität

- Was sind die Drücke der Pyrolyse? Ein Leitfaden zur Steuerung Ihrer Produktleistung

- Können Aluminium und Stahl hartgelötet werden? Meistern Sie die metallurgischen Herausforderungen für eine starke Verbindung

- Was ist der Zweck des Sinterprozesses? Pulver in Hochleistungssolidteile umwandeln

- Wie schützt die Hochvakuumumgebung in einem Vakuum-Heißpresssinterofen Kupfer-basierte Verbundwerkstoffe während des Sinterprozesses?