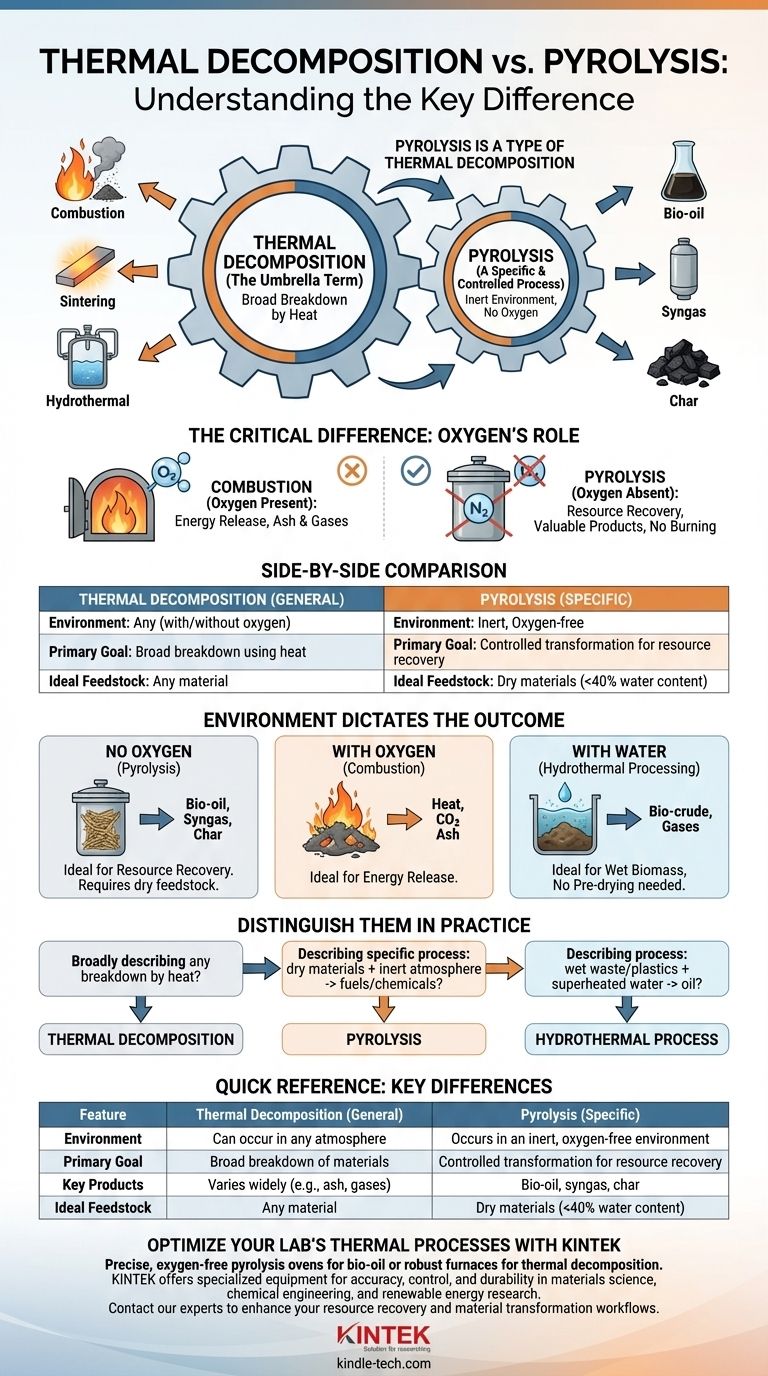

Stellen Sie es sich so vor: Die thermische Zersetzung ist die allgemeine Kategorie für jeden Prozess, der ein Material mithilfe von Wärme abbaut. Die Pyrolyse ist eine spezifische, hochkontrollierte Art der thermischen Zersetzung, die durch eine entscheidende Bedingung definiert ist: Sie findet nahezu vollständig in Abwesenheit von Sauerstoff statt.

Der Kernunterschied liegt nicht in der Anwendung von Wärme, sondern in der Umgebung, in der die Wärme angewendet wird. Die thermische Zersetzung ist das übergeordnete Prinzip, während die Pyrolyse eine spezifische Anwendung dieses Prinzips ohne Sauerstoff ist, um Verbrennung zu verhindern.

Thermische Zersetzung: Der Oberbegriff

Was es bedeutet

Die thermische Zersetzung ist ein breiter chemischer Prozess, bei dem sich eine Verbindung beim Erhitzen in einfachere Substanzen zersetzt.

Dies ist die übergeordnete Kategorie. Jede chemische Reaktion, bei der Wärme der Haupttreiber für den Bruch chemischer Bindungen ist, fällt unter diesen Oberbegriff.

Wo man sie sieht

Der Prozess kann in jeder Umgebung stattfinden: mit reichlich Sauerstoff, mit begrenztem Sauerstoff, ohne Sauerstoff oder sogar in einem Medium wie Wasser unter hohem Druck.

Zum Beispiel ist das Verbrennen eines Holzscheits in einem Lagerfeuer eine Form der thermischen Zersetzung, die als Verbrennung bezeichnet wird und in Anwesenheit von Sauerstoff stattfindet. Das Sintern von Metallen ist ein weiterer thermischer Prozess, obwohl sein Ziel die Verdichtung und nicht der Abbau ist.

Pyrolyse: Ein spezifischer und kontrollierter Prozess

Die definierende Bedingung: Kein Sauerstoff

Pyrolyse ist eine thermische Zersetzung, die in einer inerten oder sauerstofffreien Umgebung stattfindet.

Durch das Entfernen von Sauerstoff verhindern Sie, dass das Material verbrennt (verbrennt). Anstatt zu Asche und Rauch zu werden, zerfällt das Material in neue, oft wertvollere Moleküle.

Zweck und Produkte

Das Ziel der Pyrolyse ist nicht nur der Abbau von etwas, sondern dessen Umwandlung.

Diese kontrollierte Zersetzung kann Abfallmaterialien oder Biomasse in wertvolle Produkte wie Bioöl, Synthesegas und einen festen Rückstand, Koks genannt, umwandeln. Sie steigert den Wert des ursprünglichen Materials, indem sie Produkte mit überlegenen Eigenschaften erzeugt.

Die entscheidende Rolle der Reaktionsumgebung

Das spezifische Ergebnis eines thermischen Prozesses wird vollständig durch die Umgebung bestimmt. Dies ist das wichtigste Konzept, das man beim Vergleich verschiedener Methoden verstehen muss.

In Abwesenheit von Sauerstoff (Pyrolyse)

Diese Umgebung ist ideal für die Ressourcengewinnung. Sie erfordert, dass das Ausgangsmaterial relativ trocken ist (oft weniger als 40 % Wassergehalt), da überschüssige Feuchtigkeit erhebliche Energie zum Verdampfen verbraucht und die Prozesseffizienz verringert.

In Anwesenheit von Sauerstoff (Verbrennung)

Diese Umgebung dient der Energiefreisetzung. Bei ausreichendem Sauerstoff verbrennen Materialien und setzen ihre gespeicherte chemische Energie als Wärme frei. Die Endprodukte sind typischerweise einfache Gase (wie CO2) und Asche.

In Anwesenheit von Wasser (Hydrothermale Verarbeitung)

Dies ist eine weitere Art der thermischen Zersetzung. Prozesse wie die Hydrothermale Verflüssigung (HTL) nutzen hochdruck- und hochtemperaturbedingtes Wasser, um Materialien abzubauen.

Diese Methode hat einen wesentlichen Vorteil gegenüber der Pyrolyse: Sie funktioniert hervorragend mit nasser Biomasse und Kunststoffen und macht eine energieintensive Vortrocknung überflüssig.

Die Abwägungen verstehen

Die Wahl eines thermischen Prozesses hängt vollständig vom Ausgangsmaterial und dem gewünschten Ergebnis ab. Es gibt keine einzige „beste“ Methode.

Anforderungen an das Ausgangsmaterial

Die Pyrolyse ist für nasse Materialien ineffizient. Die Energie, die zum Verdampfen des Wassers benötigt wird, kann den Prozess wirtschaftlich unrentabel machen, weshalb Vorbehandlung und Trocknung oft notwendig sind.

Im Gegensatz dazu sind hydrothermale Prozesse speziell für nasse Ausgangsmaterialien konzipiert und eignen sich daher ideal für Dinge wie Algen, Lebensmittelabfälle oder Schlamm.

Prozesskontrolle und Ergebnisse

Die Pyrolyse ist ein hochtechnischer Prozess, der darauf ausgelegt ist, spezifische, wertvolle chemische Produkte zu liefern. Temperatur, Druck und Dauer werden alle streng kontrolliert.

Andere Formen der thermischen Zersetzung sind möglicherweise weniger kontrolliert. Beispielsweise wird die einfache Verbrennung in einem Ofen hauptsächlich kontrolliert, um die Wärmeabgabe zu maximieren, nicht um neue chemische Ausgangsstoffe zu erzeugen.

Wie man sie in der Praxis unterscheidet

Nutzen Sie diesen einfachen Leitfaden, um die Begriffe korrekt anzuwenden.

- Wenn Sie allgemein jeden durch Hitze verursachten Abbau beschreiben: Der korrekte Begriff ist thermische Zersetzung.

- Wenn Sie einen spezifischen industriellen Prozess zur Erzeugung von Kraftstoffen oder Chemikalien aus trockenen Materialien in einer inerten Atmosphäre beschreiben: Sie sprechen von Pyrolyse.

- Wenn Sie einen Prozess zur Umwandlung von nassem Abfall oder Kunststoffen in Öl mithilfe von überhitztem Wasser beschreiben: Sie beziehen sich wahrscheinlich auf einen hydrothermalen Prozess.

Letztendlich ist jede Pyrolyse eine thermische Zersetzung, aber nicht jede thermische Zersetzung ist eine Pyrolyse.

Zusammenfassungstabelle:

| Merkmal | Thermische Zersetzung (Allgemein) | Pyrolyse (Spezifisch) |

|---|---|---|

| Umgebung | Kann in jeder Atmosphäre stattfinden (mit/ohne Sauerstoff) | Findet in einer inerten, sauerstofffreien Umgebung statt |

| Hauptziel | Breiter Abbau von Materialien mithilfe von Wärme | Kontrollierte Umwandlung zur Ressourcengewinnung |

| Hauptprodukte | Variiert stark (z. B. Asche, Gase aus der Verbrennung) | Bioöl, Synthesegas, Koks |

| Ideales Ausgangsmaterial | Jedes Material | Trockene Materialien (<40 % Wassergehalt) |

Optimieren Sie die thermischen Prozesse Ihres Labors mit KINTEK

Das Verständnis der Nuancen der thermischen Zersetzung und Pyrolyse ist entscheidend für die Auswahl der richtigen Ausrüstung für Ihre Forschungs- oder Industrieanwendung. Ob Sie präzise, sauerstofffreie Pyrolyseöfen für die Umwandlung von Biomasse in wertvolles Bioöl oder robuste Öfen für andere thermische Zersetzungsprozesse benötigen, KINTEK hat die Lösung.

Unsere spezialisierten Laborgeräte sind auf Genauigkeit, Kontrolle und Langlebigkeit ausgelegt und gewährleisten konsistente und zuverlässige Ergebnisse. Wir bedienen Labore, die sich auf Materialwissenschaften, Chemieingenieurwesen und Forschung im Bereich erneuerbare Energien konzentrieren.

Lassen Sie uns Ihnen helfen, Ihre Workflows zur Ressourcengewinnung und Materialumwandlung zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien