Im Kern ist Vakuumguss eine Kleinserienproduktionsmethode, die weiche Silikonformen und Polyurethanharze verwendet, während Spritzguss ein Massenproduktionsverfahren ist, das harte Stahlformen und thermoplastische Granulate nutzt. Vakuumguss ist auf Geschwindigkeit und Detailtreue bei kleinen Chargen optimiert und somit ideal für den Prototypenbau. Spritzguss ist auf Kosteneffizienz und Wiederholbarkeit bei hohen Stückzahlen optimiert und somit der Standard für Konsumgüter.

Der grundlegende Unterschied liegt nicht darin, welcher Prozess "besser" ist, sondern welcher für Ihre spezifische Phase der Produktentwicklung geeignet ist. Vakuumguss dient der Validierung und Kleinserienfertigung; Spritzguss dient der Skalierung der Produktion auf Tausende oder Millionen.

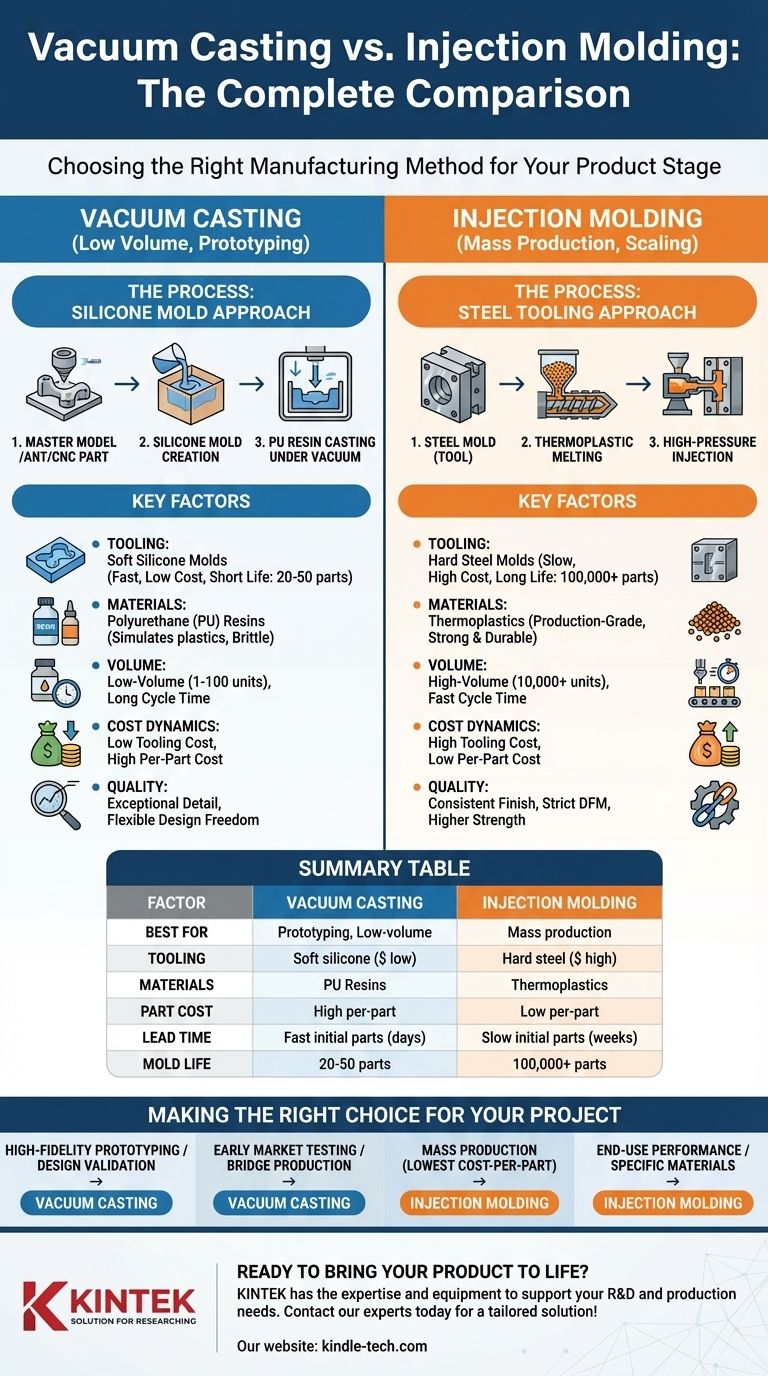

Der Kernprozess: Wie jede Methode funktioniert

Um die Kompromisse zu verstehen, müssen Sie zunächst die grundlegende Mechanik jedes Prozesses verstehen. Ihre Unterschiede bei Werkzeugen und Materialien bestimmen ihre jeweiligen Stärken und Schwächen.

Vakuumguss: Der Silikonform-Ansatz

Vakuumguss ist ein dreistufiger Prozess. Zuerst wird ein hochwertiges Urmodell erstellt, typischerweise mittels 3D-Druck (SLA oder PolyJet) oder CNC-Bearbeitung.

Zweitens wird dieses Urmodell in einer Gießbox aufgehängt und flüssiges Silikon darum herumgegossen. Nach dem Aushärten wird die Box entfernt und das Silikon aufgeschnitten, um eine zweiteilige Form zu erstellen, die einen hochdetaillierten Negativhohlraum freilegt.

Schließlich wird die Silikonform in eine Vakuumkammer gelegt. Zweikomponenten-Polyurethan (PU)-Harze werden gemischt und in die Form gegossen. Das Vakuum entfernt alle Luftblasen aus dem flüssigen Harz und stellt sicher, dass es jedes Detail des Formhohlraums perfekt ausfüllt. Das Teil härtet dann in der Form aus.

Spritzguss: Der Stahlwerkzeug-Ansatz

Spritzguss ist ein Hochdruck- und Hochtemperaturverfahren. Es beginnt mit der Herstellung einer robusten, zweiteiligen Metallform oder eines "Werkzeugs", das typischerweise aus Stahl oder Aluminium gefertigt wird. Dieses Werkzeug ist an sich schon ein komplexes Ingenieurprojekt und kann Wochen oder Monate in Anspruch nehmen.

Sobald das Werkzeug fertig ist, wird es in eine Spritzgießmaschine montiert. Kleine Kunststoffgranulate (Thermoplaste) werden zu einem flüssigen Zustand geschmolzen und dann unter extrem hohem Druck in den Formhohlraum gespritzt.

Die Form wird gekühlt, wodurch der Kunststoff in die gewünschte Form erstarrt. Die Form öffnet sich dann, und das fertige Teil wird durch Auswerferstifte ausgeworfen. Dieser gesamte Zyklus kann nur wenige Sekunden dauern.

Vergleich der wichtigsten Produktionsfaktoren

Die Unterschiede im Prozess führen zu sehr unterschiedlichen Ergebnissen in Bezug auf Kosten, Geschwindigkeit und Materialoptionen.

Werkzeuge: Weiches Silikon vs. Harter Stahl

Vakuumguss verwendet weiche Silikonformen. Diese sind kostengünstig und können in nur wenigen Tagen hergestellt werden. Sie haben jedoch eine sehr begrenzte Lebensdauer und verschlechtern sich typischerweise nach der Produktion von nur 20 bis 50 Teilen.

Spritzguss erfordert harte Stahl- oder Aluminiumformen. Diese sind extrem langlebig und können Hunderttausende oder sogar Millionen von Teilen produzieren. Der Kompromiss ist immens: Sie sind sehr teuer (von Zehntausenden bis Hunderttausenden von Dollar) und ihre Herstellung dauert Wochen oder Monate.

Materialien: Polyurethanharze vs. Thermoplaste

Vakuumguss verwendet fast ausschließlich Polyurethan (PU)-Harze. Dies sind duroplastische Polymere, die durch eine irreversible chemische Reaktion aushärten. Sie sind so formuliert, dass sie die Eigenschaften gängiger Produktionskunststoffe wie ABS, Nylon oder Polypropylen simulieren, aber sie sind nicht das Original.

Spritzguss verwendet eine riesige Bibliothek von Thermoplasten. Dies sind die tatsächlichen Produktionsmaterialien, die Sie in Endprodukten finden. Sie können wiederholt geschmolzen und verfestigt werden, und ihre mechanischen Eigenschaften sind gut verstanden und sehr konsistent.

Volumen und Geschwindigkeit: Niedrig vs. Hoch

Vakuumguss ist ideal für geringe Stückzahlen, von einem einzelnen Prototyp bis zu etwa 100 Einheiten. Während die Werkzeuge schnell hergestellt werden können, ist die Zykluszeit pro Teil lang (Minuten bis Stunden) aufgrund der Aushärtezeit des Harzes.

Spritzguss ist für hohe Stückzahlen ausgelegt, typischerweise von 10.000 Teilen bis in die Millionen. Die anfängliche Werkzeugeinrichtung ist langsam, aber die Zykluszeit pro Teil ist unglaublich schnell (oft nur Sekunden), was es für die Massenproduktion unschlagbar macht.

Kostendynamik: Vorab vs. Pro-Teil

Beim Vakuumguss sind die Werkzeugkosten sehr niedrig, aber die Kosten pro Teil relativ hoch aufgrund der verwendeten Materialien und der manuellen Arbeit. Dies macht es für kleine Chargen wirtschaftlich.

Beim Spritzguss sind die Werkzeugkosten extrem hoch, aber die Kosten pro Teil sind bei großen Stückzahlen außergewöhnlich niedrig. Die massive Anfangsinvestition wird über die riesige Produktionsserie amortisiert, was sie für Massenmarktprodukte sehr wirtschaftlich macht.

Die Kompromisse verstehen: Qualität und Detailtreue

Ihre Wahl hängt auch von den spezifischen Qualitätsmerkmalen und der Gestaltungsfreiheit ab, die Ihr Projekt erfordert.

Details und Oberflächengüte

Vakuumguss zeichnet sich durch die Herstellung von Teilen mit außergewöhnlicher Oberflächengüte und feinen Details aus. Das flüssige Silikon erfasst jedes kleinste Merkmal des Urmodells, was zu Teilen führt, die oft direkt aus der Form wie ein fertiges Produkt aussehen.

Spritzguss kann ebenfalls hochwertige Oberflächen erzeugen, ist aber anfälliger für kosmetische Defekte wie Einfallstellen, Grate oder Bindenähte. Eine perfekte Oberfläche erfordert eine sorgfältige Werkzeugkonstruktion und Prozesskontrolle.

Teilfestigkeit und Materialeigenschaften

Spritzgussteile sind im Allgemeinen stärker und haltbarer. Sie werden aus echten technischen Thermoplasten mit vorhersagbaren, gut dokumentierten mechanischen und thermischen Eigenschaften hergestellt.

Vakuumgussteile, die aus PU-Harzen hergestellt werden, simulieren diese Eigenschaften, erreichen aber möglicherweise nicht die exakte Leistung, Langzeitstabilität oder Schlagfestigkeit ihrer spritzgegossenen Gegenstücke. Sie können manchmal spröder sein.

Gestaltungsfreiheit und Einschränkungen

Vakuumguss bietet eine größere Gestaltungsfreiheit. Die flexible Silikonform ermöglicht Teile mit komplexen Geometrien und Hinterschneidungen, ohne dass teure und komplexe Formmechanismen erforderlich sind. Die Form kann einfach geschnitten oder gebogen werden, um das Teil zu entformen.

Spritzguss erfordert die strikte Einhaltung der Design for Manufacturing (DFM)-Prinzipien. Merkmale wie Entformungsschrägen, gleichmäßige Wandstärke und Rippen sind entscheidend, um sicherzustellen, dass das Teil ohne Beschädigung aus der starren Stahlform ausgeworfen werden kann. Hinterschneidungen erfordern komplexe Seitenbewegungen oder Schieber, die das Werkzeug erheblich verteuern und komplexer machen.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl zwischen diesen beiden Methoden ist eine strategische Entscheidung, die auf den Zielen, dem Budget und dem Entwicklungsstadium Ihres Projekts basiert.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Prototypenbau und Designvalidierung liegt: Verwenden Sie Vakuumguss wegen seiner Geschwindigkeit, geringen Kosten für kleine Chargen (1-50 Einheiten) und ausgezeichneten ästhetischen Qualität.

- Wenn Ihr Hauptaugenmerk auf frühen Markttests oder Brückenproduktion liegt: Verwenden Sie Vakuumguss, um schnell einige hundert Einheiten zu produzieren, um Einnahmen oder Feedback zu generieren, während Ihre teure Spritzgussform hergestellt wird.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion zu den niedrigsten Kosten pro Teil liegt: Wählen Sie Spritzguss, da dies die einzige Methode ist, die Tausende oder Millionen identischer Teile wirtschaftlich produzieren kann.

- Wenn Ihr Hauptaugenmerk auf der Endleistungsfähigkeit mit spezifischen Materialien liegt: Sie müssen Spritzguss verwenden, um auf die gesamte Palette der produktionsreifen Thermoplaste und deren zertifizierte Eigenschaften zugreifen zu können.

Indem Sie Ihre Fertigungsmethode an Ihr Produktionsvolumen und Ihre Entwicklungsziele anpassen, ermöglichen Sie Ihrem Projekt sowohl Kosteneffizienz als auch Erfolg.

Zusammenfassungstabelle:

| Faktor | Vakuumguss | Spritzguss |

|---|---|---|

| Am besten geeignet für | Prototypenbau, Kleinserien (1-100 Einheiten) | Massenproduktion (10.000+ Einheiten) |

| Werkzeuge | Weiche Silikonformen (geringe Kosten, 1-3 Tage) | Harte Stahlformen (hohe Kosten, Wochen-Monate) |

| Materialien | Polyurethanharze (simuliert Kunststoffe) | Produktionsreife Thermoplaste |

| Teilekosten | Hohe Kosten pro Teil, geringe Werkzeugkosten | Geringe Kosten pro Teil, hohe Werkzeugkosten |

| Lieferzeit | Schnelle erste Teile (Tage) | Langsame erste Teile (Wochen), schnelle Zykluszeit |

| Formlebensdauer | 20-50 Teile | 100.000+ Teile |

Bereit, Ihr Produkt zum Leben zu erwecken? Ob Sie hochpräzise Prototypen zur Designvalidierung mittels Vakuumguss benötigen oder die Massenproduktion mit Spritzguss skalieren möchten, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die F&E- und Produktionsanforderungen Ihres Labors zu unterstützen. Unser Team ist darauf spezialisiert, Ihnen bei der Auswahl des richtigen Fertigungsverfahrens zu helfen, um Kosten, Geschwindigkeit und Qualität effektiv auszugleichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist eine Pressmatrize? Das Präzisionswerkzeug zur Formung von Pulver zu festen Pellets

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Welche Faktoren beeinflussen das Spritzgießen? Meistern Sie die 4 Schlüssel zu perfekten Kunststoffteilen

- Wie tragen hochpräzise Formen zur Bildung von Li6PS5Cl-Elektrolytmembranen bei? Perfekte Dichte und Dicke erreichen

- Wie arbeiten Stahlformen und hydraulische Ausrüstung für die Hochdichtungsformgebung zusammen? Optimieren Sie die Vorbereitung von WC/Cu FGM-Grünlingen