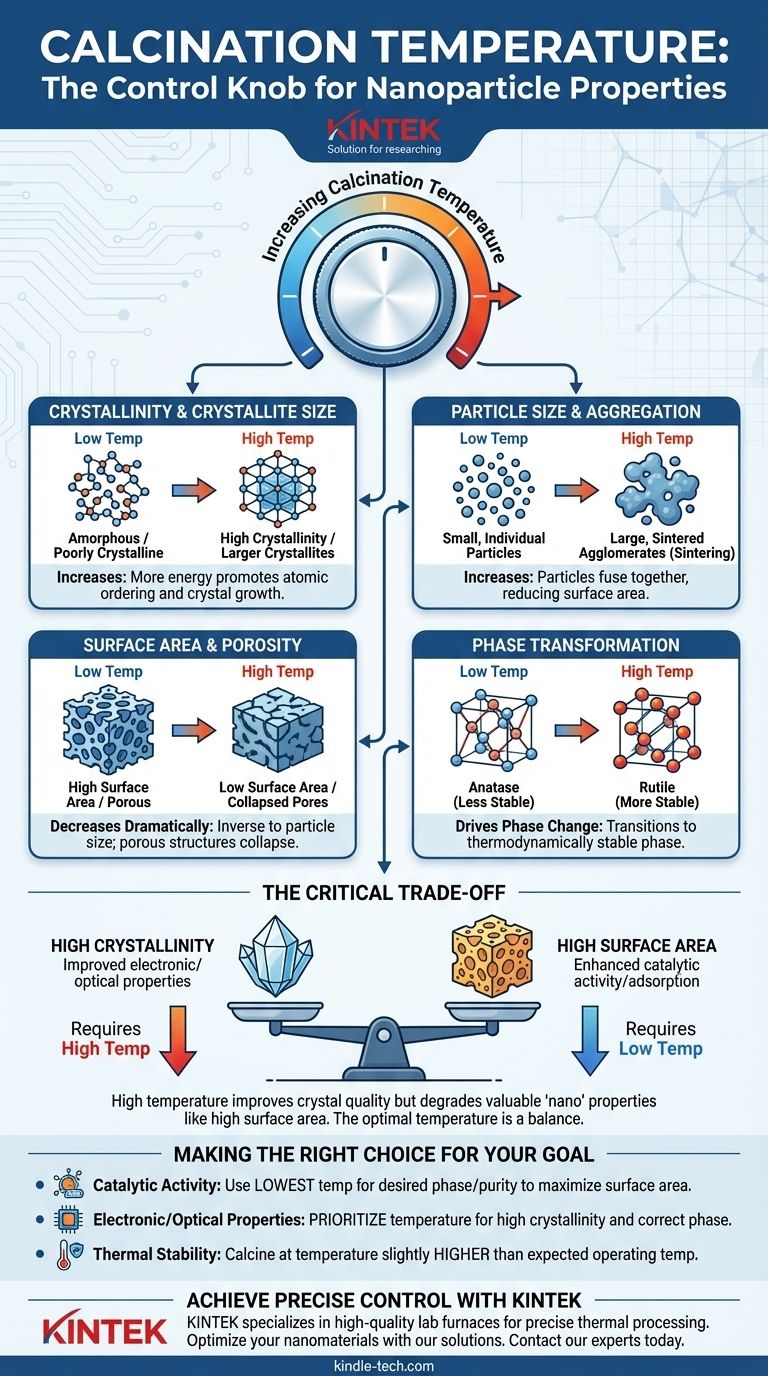

Kurz gesagt, die Kalzinierungstemperatur ist der primäre Stellhebel zur Abstimmung der endgültigen Eigenschaften von Nanopartikeln. Eine Erhöhung der Kalzinierungstemperatur erhöht im Allgemeinen die Partikelgröße und Kristallinität, während gleichzeitig die Oberfläche abnimmt. Dieser Prozess wird verwendet, um Restchemikalien zu entfernen, Phasenübergänge zu induzieren und die gewünschte Materialstruktur für eine bestimmte Anwendung zu erreichen.

Die größte Herausforderung bei der Kalzinierung besteht darin, einen kritischen Kompromiss zu managen: Dieselben hohen Temperaturen, die die Kristallqualität und Reinheit verbessern, neigen auch dazu, die wertvollsten „Nano“-Eigenschaften, wie eine große Oberfläche, zu beeinträchtigen. Die optimale Temperatur ist daher nicht die höchstmögliche, sondern diejenige, die das perfekte Gleichgewicht für Ihr Endziel herstellt.

Der Zweck der Kalzinierung

Kalzinierung ist ein kontrollierter Erhitzungsprozess, der in einer spezifischen Atmosphäre (wie Luft oder einem Inertgas) unterhalb des Schmelzpunktes des Materials durchgeführt wird. Es ist nicht nur ein Trocknungsschritt; es ist eine bewusste thermische Behandlung, die darauf abzielt, grundlegende Veränderungen im Material hervorzurufen.

Antrieb der Materialtransformation

Das Hauptziel ist die Umwandlung eines Vorläufermaterials, wie z. B. eines Metallsalzes oder Hydroxids, in eine stabilere, nutzbare Form, typischerweise ein Metalloxid.

Entfernung von Verunreinigungen

Der Prozess verbrennt flüchtige organische Rückstände, Lösungsmittel oder andere unerwünschte chemische Vorläufer, die aus der Synthesephase übrig geblieben sind, was zu einem reineren Endprodukt führt.

Steuerung der Kristallinität

Die Kalzinierung liefert die thermische Energie, die erforderlich ist, damit sich Atome in einem geordneten, kristallinen Gitter anordnen und amorphe oder schlecht kristalline Materialien in wohldefinierte Strukturen umwandeln.

Wie die Temperatur die Nanopartikel-Eigenschaften direkt beeinflusst

Die Variation der Kalzinierungstemperatur verändert die physikalischen und chemischen Eigenschaften der endgültigen Nanopartikel direkt und vorhersehbar.

Kristallinität und Kristallitgröße

Höhere Temperaturen liefern mehr Energie für die atomare Diffusion. Dies ermöglicht es Atomen, sich in stabilere, geordnetere Positionen zu bewegen, was die Gesamtkristallinität des Materials erhöht.

Diese Energie fördert auch das Wachstum einzelner Kristallbereiche oder Kristallite. Kleinere, weniger stabile Kristalle lösen sich auf und lagern sich auf größeren, stabileren ab, was zu einer größeren durchschnittlichen Kristallitgröße führt.

Partikelgröße und Aggregation

Mit steigender Temperatur gewinnen Nanopartikel genügend Energie, um in einem Prozess namens Sintern zu verschmelzen. Dies führt dazu, dass einzelne Partikel wachsen und größere, harte Agglomerate bilden.

Selbst ein geringer Temperaturanstieg, z. B. von 400 °C auf 600 °C, kann die durchschnittliche Partikelgröße oft verdoppeln.

Oberfläche und Porosität

Die Oberfläche ist umgekehrt proportional zur Partikelgröße. Wenn Nanopartikel wachsen und miteinander sintern, nimmt die gesamte verfügbare Oberfläche pro Gramm Material dramatisch ab.

Hohe Temperaturen können auch zum Kollaps poröser Strukturen innerhalb des Materials führen, wodurch die Oberfläche und die Zugänglichkeit für Reaktionen weiter reduziert werden.

Phasenumwandlung

Viele Materialien können in mehreren Kristallstrukturen oder Phasen existieren. Zum Beispiel kann Titandioxid (TiO₂) als Anatas, Rutil oder Brookit existieren.

Die Kalzinierungstemperatur ist der Schlüsselparameter, der verwendet wird, um die Umwandlung von einer weniger stabilen Phase (z. B. Anatas) in eine thermodynamisch stabilere Phase (z. B. Rutil) voranzutreiben. Jede Phase hat unterschiedliche elektronische und katalytische Eigenschaften.

Die kritischen Kompromisse verstehen

Die Wahl einer Kalzinierungstemperatur geht selten darum, eine Eigenschaft zu maximieren. Es ist eine Übung im Ausgleich konkurrierender Faktoren.

Kristallinität vs. Oberfläche

Dies ist der häufigste Kompromiss. Hohe Kristallinität ist oft unerlässlich für Anwendungen wie Photokatalyse oder Elektronik, aber die hohen Temperaturen, die dafür benötigt werden, werden unweigerlich die Oberfläche reduzieren.

Für Anwendungen wie Adsorption oder heterogene Katalyse ist eine große Oberfläche von größter Bedeutung, was oft einen Kompromiss bei der Kristallperfektion erzwingt.

Reinheit vs. gewünschte Nanostruktur

Die Temperatur, die erforderlich ist, um alle Syntheserückstände vollständig zu verbrennen, könnte hoch genug sein, um unerwünschtes Partikelwachstum oder Phasenänderungen zu verursachen.

Möglicherweise müssen Sie geringfügige Verunreinigungen in Kauf nehmen, um die optimale Nanostruktur zu erhalten, oder eine Temperatur finden, die einen akzeptablen Kompromiss zwischen Reinheit und Partikelgröße bietet.

Sintern und Funktionsverlust

Wenn die Temperatur zu hoch ist, kann es zu einem ausgedehnten Sintern kommen. Dies kann zum vollständigen Verlust der Nanostruktur führen und Ihre sorgfältig synthetisierten Nanopartikel in eine Schüttgutkeramik mit völlig anderen und oft unerwünschten Eigenschaften verwandeln.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Kalzinierungstemperatur hängt vollständig von der beabsichtigten Anwendung der Nanopartikel ab. Um die optimalen Bedingungen zu bestimmen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Verwenden Sie die niedrigstmögliche Temperatur, die die gewünschte Kristallphase und Reinheit erreicht, um die Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf spezifischen elektronischen oder optischen Eigenschaften liegt: Priorisieren Sie die Temperatur, die erforderlich ist, um eine hohe Kristallinität und die korrekte Phase zu erreichen, auch auf Kosten der Oberfläche.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Kalzinieren Sie bei einer Temperatur, die etwas höher ist als die erwartete Betriebstemperatur des Materials, um sicherzustellen, dass sich seine Struktur während des Gebrauchs nicht ändert.

Letztendlich ermöglicht Ihnen die Beherrschung der Kalzinierungstemperatur eine präzise Kontrolle über die endgültige Leistung Ihrer Nanomaterialien.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung einer Erhöhung der Kalzinierungstemperatur |

|---|---|

| Kristallinität & Kristallitgröße | Erhöht sich |

| Partikelgröße & Aggregation | Erhöht sich (Sintern) |

| Oberfläche & Porosität | Verringert sich |

| Phasenreinheit/Umwandlung | Treibt Phasenwechsel in stabilen Zustand |

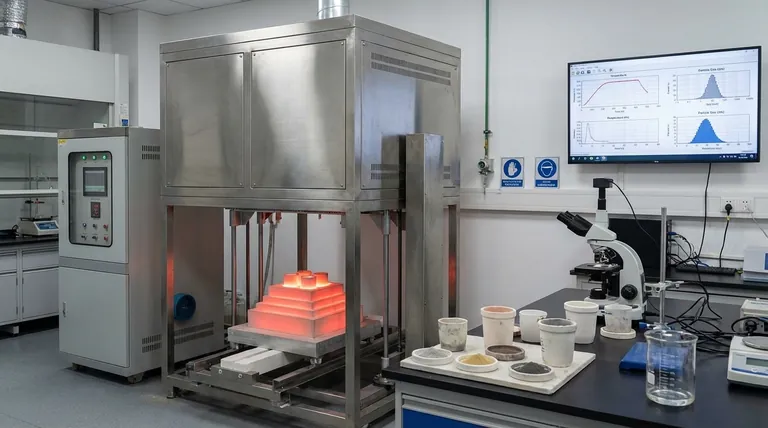

Erzielen Sie präzise Kontrolle über Ihre Nanomaterialien

Die Beherrschung des Kalzinierungsprozesses ist entscheidend für die Entwicklung von Nanopartikeln mit den exakten Eigenschaften, die Ihre Forschung oder Ihr Produkt erfordert. Die richtige Ausrüstung ist unerlässlich für präzise Temperaturkontrolle und reproduzierbare Ergebnisse.

KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die für fortschrittliche thermische Prozesse wie die Kalzinierung entwickelt wurden. Unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Kristallinität, Oberfläche und Phasenreinheit zu finden und so sicherzustellen, dass Ihre Nanomaterialien wie beabsichtigt funktionieren.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale thermische Behandlungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst die Heizrate den Schmelzpunkt? Vermeiden Sie ungenaue Messungen in Ihrem Labor

- Wie überprüft man die Temperatur eines Muffelofens? Ein Leitfaden zur präzisen Überwachung

- Welche Sicherheitsvorkehrungen sind bei der Wärmebehandlung zu beachten? Ein vollständiger Leitfaden zum Schutz von Personal und Anlagen

- Verändert Gießen die Materialeigenschaften? Verstehen Sie den mikrostrukturellen Einfluss auf die Leistung

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess