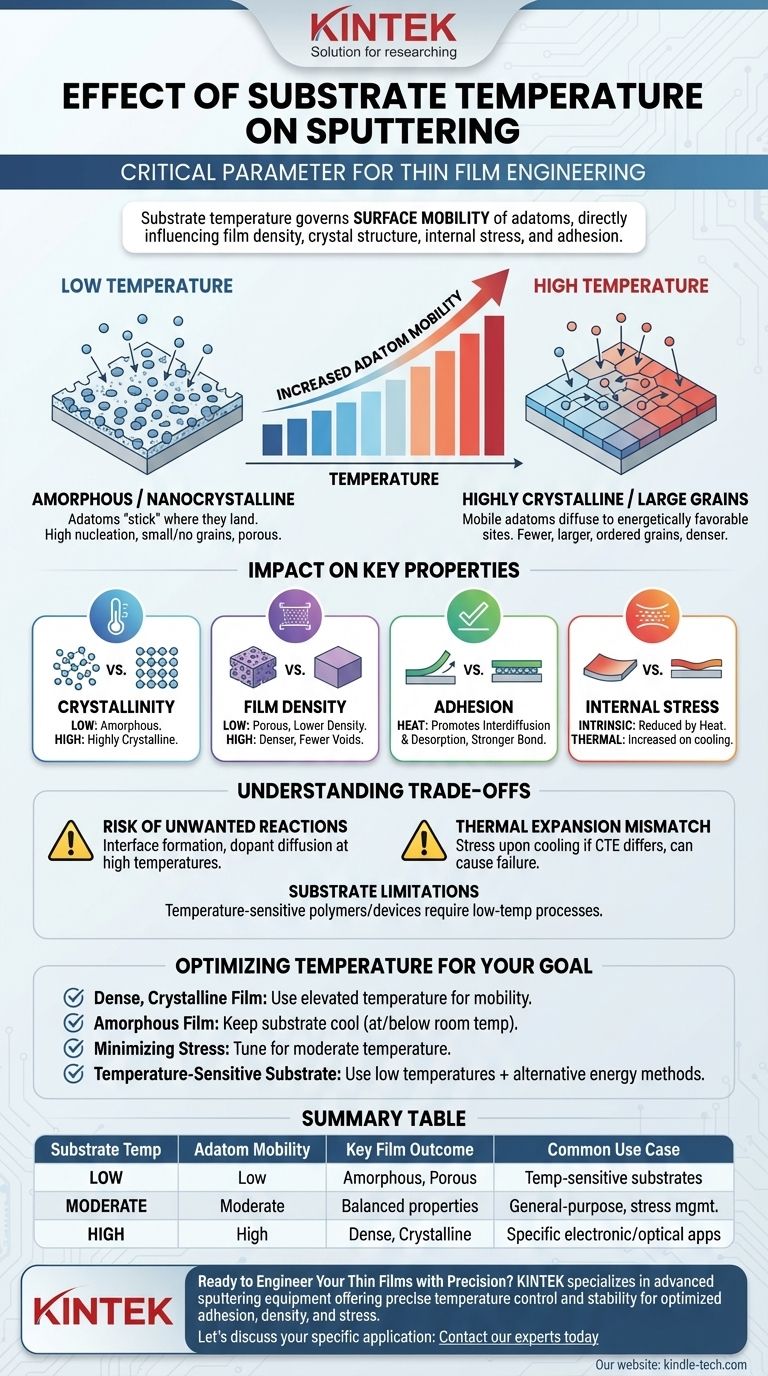

Kurz gesagt, die Substrattemperatur ist einer der kritischsten Parameter beim Sputtern, da sie die Energie der Atome direkt steuert, wenn sie auf der Oberfläche landen. Diese einzelne Variable beeinflusst fast jede wichtige Eigenschaft des endgültigen Dünnfilms tiefgreifend, einschließlich seiner Dichte, Kristallstruktur, inneren Spannung und Haftung am Substrat.

Das grundlegende Prinzip, das es zu verstehen gilt, ist dies: Die Substrattemperatur steuert die Oberflächenmobilität der abgeschiedenen Atome. Durch die Temperaturregelung heizen oder kühlen Sie das Muster nicht nur; Sie bestimmen, wie sich diese Atome anordnen, was letztendlich die endgültige Struktur und Leistung des Films bestimmt.

Die Physik: Wie die Temperatur das Filmwachstum beeinflusst

Auf atomarer Ebene ist der Sputterprozess ein chaotisches Ankommen energiereicher Partikel. Die Temperatur bringt Ordnung in dieses Chaos.

Adatom-Mobilität

Wenn ein Atom vom Sputtertarget auf dem Substrat landet, wird es als Adatom bezeichnet. Dieses Adatom besitzt eine bestimmte Energiemenge.

Höhere Substrattemperaturen übertragen thermische Energie auf diese Adatome. Dies verleiht ihnen mehr Energie, um sich über die Oberfläche zu bewegen oder zu diffundieren, bevor sie ihre Energie verlieren und sich festsetzen.

Keimbildung und Kornwachstum

Das Filmwachstum beginnt mit der Keimbildung, bei der sich Adatome zu stabilen Inseln zusammenlagern. Die Mobilität dieser Adatome bestimmt diesen Prozess.

Bei niedrigen Temperaturen haben Adatome wenig Energie und "haften" dort, wo sie landen. Dies führt zu einer hohen Anzahl kleiner Keimbildungsstellen, was zu einem Film mit sehr kleinen Körnern (nanokristallin) oder überhaupt keiner geordneten Struktur (amorph) führt.

Bei hohen Temperaturen können mobile Adatome weiter wandern, um energetisch günstigere Stellen zu finden, wie z. B. eine bereits vorhandene Insel. Dies führt zu weniger, größeren und perfekter geformten kristallinen Körnern.

Auswirkungen auf wichtige Filmeigenschaften

Die Steuerung der Adatom-Mobilität durch Temperatur ermöglicht es Ihnen, die endgültigen Eigenschaften Ihres Films direkt zu gestalten.

Kristallinität

Höhere Temperaturen fördern das Wachstum von hochgeordneten, kristallinen Filmen mit größeren Korngrößen. Dies ist oft wünschenswert für Anwendungen, die spezifische elektronische oder optische Eigenschaften erfordern.

Umgekehrt ist das Kühlen des Substrats eine primäre Methode zur Herstellung von amorphen Filmen, die für ihre Gleichmäßigkeit und das Fehlen von Korngrenzen geschätzt werden.

Filmdichte

Mit erhöhter Mobilität durch höhere Temperaturen können Adatome mikroskopische Hohlräume und Täler auf der Oberfläche finden und füllen. Dies ermöglicht es ihnen, sich in einer dichteren Anordnung zu setzen.

Das Ergebnis ist ein dichterer, weniger poröser Film mit weniger Defekten. Abscheidungen bei niedriger Temperatur führen oft zu poröseren Filmen mit geringerer Dichte.

Haftung

Ein sanftes Erhitzen des Substrats vor und während der Abscheidung kann die Haftung erheblich verbessern. Dies geschieht aus zwei Gründen: Es kann Verunreinigungen wie Wasser von der Substratoberfläche desorbieren, und es fördert die Interdiffusion an der Film-Substrat-Grenzfläche, wodurch eine stärkere chemische und mechanische Bindung entsteht.

Innere Spannung

Spannung ist eine kritische Eigenschaft, die dazu führen kann, dass Filme reißen, abplatzen oder das Substrat verformen. Die Substrattemperatur beeinflusst die Spannung auf zwei Arten.

Erstens beeinflusst sie die intrinsische Spannung, die während des Wachstums entsteht. Höhere Temperaturen helfen oft, Zugspannungen zu reduzieren, indem sie den Atomen ermöglichen, sich in einem entspannteren Zustand anzuordnen.

Zweitens erzeugt sie beim Abkühlen thermische Spannung aufgrund einer Fehlanpassung des Wärmeausdehnungskoeffizienten (WAK) zwischen Film und Substrat. Dies ist ein kritischer Kompromiss, der gemanagt werden muss.

Die Kompromisse verstehen

Obwohl das Erhitzen des Substrats ein mächtiges Werkzeug ist, ist es nicht ohne Herausforderungen und potenzielle Nachteile.

Risiko unerwünschter Reaktionen

Erhöhte Temperaturen können unerwünschte chemische Reaktionen zwischen dem abgeschiedenen Film und dem Substrat auslösen. Dies kann eine unerwünschte Zwischenschicht bilden, die die Eigenschaften der Grenzfläche verändert.

Bei dotierten Filmen können hohe Temperaturen auch dazu führen, dass die Dotierstoffe aus dem Film oder in das Substrat diffundieren und die beabsichtigte Funktion des Films zerstören.

Fehlanpassung der Wärmeausdehnung

Wird ein Film bei hoher Temperatur auf einem Substrat mit einem anderen WAK abgeschieden, entstehen beim Abkühlen des Systems auf Raumtemperatur erhebliche Spannungen. Dies kann zu einem katastrophalen Filmversagen führen und muss sorgfältig berechnet und gehandhabt werden.

Substratbeschränkungen

Viele wichtige Substrate, wie Polymere oder bestimmte Halbleiterbauelemente, sind temperaturempfindlich und können hohen Abscheidungstemperaturen nicht standhalten. In diesen Fällen müssen Sie innerhalb eines Niedertemperatur-Prozessfensters arbeiten, was andere Methoden zur Optimierung der Filmeigenschaften erfordert.

Optimierung der Temperatur für Ihr Ziel

Die "richtige" Substrattemperatur hängt vollständig vom gewünschten Ergebnis für Ihren Dünnfilm ab.

- Wenn Ihr Hauptaugenmerk auf einem dichten, hochkristallinen Film liegt: Verwenden Sie eine erhöhte Substrattemperatur, um die Adatom-Mobilität zu maximieren und ein großes Kornwachstum zu fördern.

- Wenn Ihr Hauptaugenmerk auf einem amorphen Film liegt: Halten Sie das Substrat auf oder unter Raumtemperatur und verwenden Sie bei Bedarf eine aktive Kühlung, um Wärme aus dem Sputterplasma abzuführen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Filmspannung liegt: Dies erfordert eine sorgfältige Abstimmung, oft unter Verwendung einer moderaten Temperatur, um die intrinsische Spannung zu reduzieren, ohne übermäßige thermische Spannung beim Abkühlen einzuführen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt: Sie müssen bei niedrigen Temperaturen arbeiten und müssen möglicherweise andere Techniken (wie Ionenstrahlunterstützung oder Substratvorspannung) verwenden, um dem wachsenden Film Energie zuzuführen.

Letztendlich verwandelt die Beherrschung der Substrattemperaturregelung diese von einer einfachen Variablen in ein präzises Werkzeug zur Herstellung von Dünnfilmen nach Ihren genauen Spezifikationen.

Zusammenfassungstabelle:

| Substrattemperatur | Adatom-Mobilität | Wichtigstes Filmergebnis | Häufiger Anwendungsfall |

|---|---|---|---|

| Niedrig | Niedrig | Amorph oder nanokristallin, porös | Temperaturempfindliche Substrate (Polymere) |

| Hoch | Hoch | Dicht, hochkristallin, große Körner | Anwendungen, die spezifische elektronische/optische Eigenschaften erfordern |

| Moderat | Moderat | Ausgewogene Dichte und Spannung, verbesserte Haftung | Allgemeine Beschichtungen, Spannungsmanagement |

Bereit, Ihre Dünnfilme präzise zu konstruieren?

Die Substrattemperatur ist nur einer der kritischen Parameter, um die gewünschten Filmeigenschaften zu erreichen. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Sputteranlagen und Verbrauchsmaterialien anzubieten, die präzise Temperaturregelung und Prozessstabilität bieten. Egal, ob Sie hochkristalline Filme für die Elektronik entwickeln oder auf empfindlichen Polymersubstraten abscheiden, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, Haftung, Dichte und Spannung für überragende Leistung zu optimieren.

Lassen Sie uns Ihre spezifische Anwendung besprechen: Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborausrüstung für Ihre Dünnfilm-Herausforderungen zu finden.

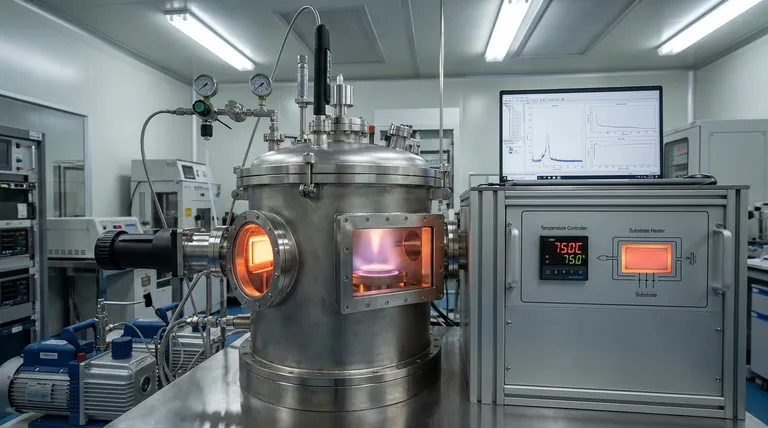

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant