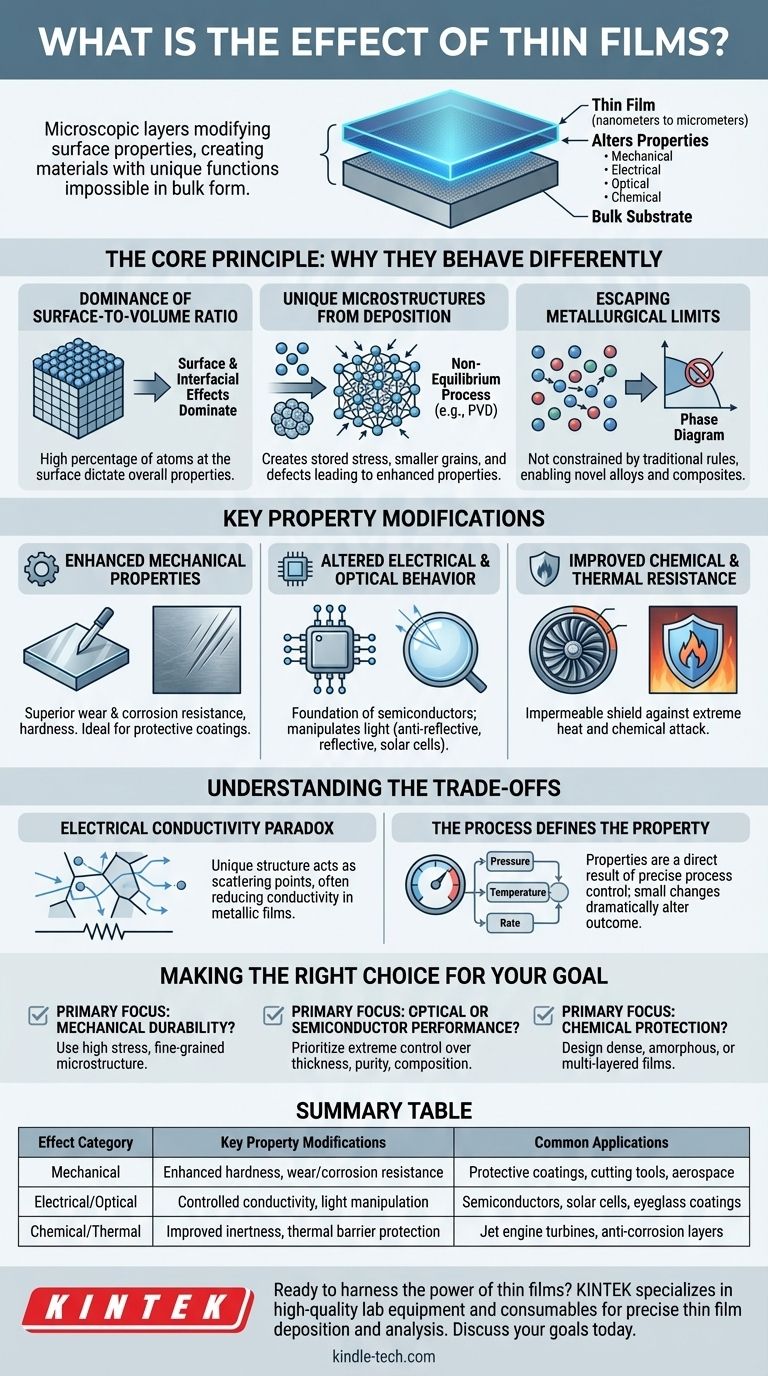

Im Kern sind Dünnschichten mikroskopisch kleine Materialschichten, die von wenigen Nanometern bis zu mehreren Mikrometern dick sind und auf eine Oberfläche aufgebracht werden, um deren Eigenschaften grundlegend zu verändern. Ihre Hauptwirkung besteht darin, einem Massenmaterial neue mechanische, elektrische, optische oder chemische Eigenschaften zu verleihen, ohne das zugrunde liegende Substrat selbst zu verändern. Dies ermöglicht die Schaffung von Hochleistungskomponenten mit einzigartigen und maßgeschneiderten Funktionen.

Die entscheidende Wirkung einer Dünnschicht ist die Schaffung eines Materials mit Eigenschaften, die in seiner massiven Form unmöglich zu erreichen sind. Dies liegt daran, dass in einem so kleinen Maßstab die Physik von Oberflächen und Grenzflächen die konventionelle Physik des Materialvolumens dominiert.

Das Kernprinzip: Warum sich Dünnschichten anders verhalten

Um die Auswirkungen von Dünnschichten zu verstehen, müssen Sie zunächst verstehen, warum sie sich grundlegend von Massenmaterialien unterscheiden. Das einzigartige Verhalten ergibt sich aus der Manipulation von Materie in einem Maßstab, in dem neue Regeln gelten.

Die Dominanz des Oberfläche-Volumen-Verhältnisses

In jedem Massenmaterial sind die meisten Atome von anderen Atomen umgeben. In einer Dünnschicht befindet sich ein signifikanter Prozentsatz der Atome entweder an der Oberfläche oder an der Grenzfläche zum Substrat.

Dieses hohe Oberfläche-Volumen-Verhältnis bedeutet, dass Oberflächenenergie und Grenzflächeneffekte, die in Massenmaterialien vernachlässigbar sind, zu dominanten Kräften werden, die die Gesamteigenschaften des Films bestimmen.

Einzigartige Mikrostrukturen durch Abscheidung

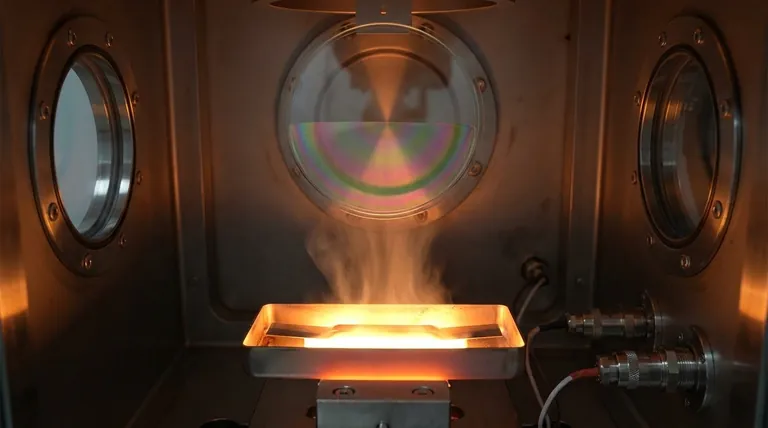

Die meisten Dünnschichten werden mittels Nicht-Gleichgewichts-Abscheidungsprozessen wie der physikalischen Gasphasenabscheidung (PVD) hergestellt. Diese Methode "friert" Atome in einem hochenergetischen Zustand ein.

Dies erzeugt eine einzigartige Mikrostruktur, die mit gespeicherten Spannungen, kleineren Korngrößen und einer höheren Dichte von Merkmalen wie Korngrenzen und Versetzungen gefüllt ist. Diese werden in Massenmaterialien oft als "Defekte" betrachtet, aber in Dünnschichten sind sie genau das, was zu verbesserten Eigenschaften wie größerer Härte und Festigkeit führt.

Entkommen metallurgischer Grenzen

Die traditionelle Materialherstellung ist an die Regeln der Metallurgie und Phasendiagramme gebunden, die vorschreiben, welche Elemente in welchen Proportionen gemischt werden können.

Da die Dünnschichtabscheidung ein Nicht-Gleichgewichtsprozess ist, ist sie nicht durch diese Phasendiagramme eingeschränkt. Dies ermöglicht es Ingenieuren, neuartige Legierungen und Verbundstrukturen zu schaffen, die in massiver Form einfach nicht existieren könnten, und eröffnet völlig neue Möglichkeiten für die Materialwissenschaft.

Wichtige Eigenschaftsmodifikationen

Die Prinzipien von Dünnschichten führen zu einer Vielzahl praktischer Effekte. Diese Modifikationen sind der Grund, warum Dünnschichten in der modernen Technologie allgegenwärtig sind.

Verbesserte mechanische Eigenschaften

Durch die Kontrolle der Mikrostruktur können Dünnschichten außergewöhnlich hart und haltbar gemacht werden. Die feine Kornstruktur und die inneren Spannungen wirken als Barrieren, die eine Verformung des Materials verhindern.

Dies führt zu überlegener Verschleißfestigkeit, Korrosionsbeständigkeit und allgemeiner Haltbarkeit, wodurch sie ideal als Schutzschichten für alles von Werkzeugmaschinen bis hin zu Luft- und Raumfahrtkomponenten sind.

Verändertes elektrisches und optisches Verhalten

Dünnschichten sind die Grundlage der Halbleiterindustrie. Durch das Schichten verschiedener Materialien mit Nanometerpräzision können wir den Elektronenfluss steuern, um Transistoren und Speichergeräte zu erzeugen.

Sie manipulieren auch Licht. Entspiegelungen auf Brillen, reflektierende Schichten in Spiegeln und lichtabsorbierende Schichten in Solarzellen sind alles Anwendungen, die von der Dicke und dem Brechungsindex eines Films abhängen.

Verbesserte chemische und thermische Beständigkeit

Ein dichter, nicht poröser Dünnfilm kann als undurchlässiger Schutzschild zwischen einem Material und seiner Umgebung wirken.

Dies ist das Prinzip hinter Wärmedämmschichten an Strahlturbinen, die das darunterliegende Metall vor extremer Hitze schützen, und Korrosionsschutzschichten, die chemische Angriffe verhindern.

Die Kompromisse verstehen

Obwohl mächtig, sind die Auswirkungen von Dünnschichten nicht ohne ihre Komplexität und potenzielle Nachteile. Ein objektives Verständnis erfordert die Anerkennung dieser Kompromisse.

Das Paradoxon der elektrischen Leitfähigkeit

Obwohl für Halbleiter unerlässlich, reduziert die einzigartige Struktur eines Dünnfilms oft die elektrische Leitfähigkeit in metallischen Filmen im Vergleich zu ihren massiven Gegenstücken.

Dieselben Korngrenzen und Defekte, die die Härte erhöhen, wirken auch als Streupunkte für Elektronen. Dies verkürzt die "mittlere freie Weglänge" der Ladungsträger und erhöht den elektrischen Widerstand. Dies ist eine kritische Überlegung für Anwendungen, die eine hohe Leitfähigkeit erfordern.

Der Prozess definiert die Eigenschaft

Die Eigenschaften eines Dünnfilms sind nicht inhärent; sie sind ein direktes Ergebnis des Abscheidungsprozesses. Kleine Änderungen in Druck, Temperatur oder Abscheidungsrate können die Spannung, Dichte und Mikrostruktur des Films dramatisch verändern.

Dies bedeutet, dass das Erreichen eines spezifischen, reproduzierbaren Effekts eine extrem präzise Prozesskontrolle erfordert. Eine vorteilhafte Druckspannung in einem Szenario könnte zu einer schädlichen Spannung werden, die eine Filmdelamination in einem anderen verursacht.

Substrathaftung ist entscheidend

Ein Dünnfilm ist nur so effektiv wie seine Bindung zum Substrat. Schlechte Haftung ist ein primärer Ausfallmodus.

Faktoren wie Substratsauberkeit, Oberflächenrauheit und die Wahl einer Zwischenschicht ("Haftschicht") sind genauso wichtig wie die Eigenschaften des Films selbst. Ohne eine starke Bindung ist selbst der fortschrittlichste Film nutzlos.

Die richtige Wahl für Ihr Ziel treffen

Der "beste" Dünnfilmeffekt hängt vollständig von Ihrer Anwendung ab. Ihre Designwahl sollte sich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Verwenden Sie Abscheidungsmethoden, die eine hohe innere Druckspannung und eine dichte, feinkörnige Mikrostruktur für maximale Härte und Verschleißfestigkeit erzeugen.

- Wenn Ihr Hauptaugenmerk auf optischer oder Halbleiterleistung liegt: Priorisieren Sie extreme Kontrolle über Filmdicke, Reinheit und Zusammensetzung, um Licht oder Ladungsträger präzise zu manipulieren.

- Wenn Ihr Hauptaugenmerk auf chemischem Schutz liegt: Entwerfen Sie einen dichten, amorphen oder mehrschichtigen Film, der Wege für korrosive Mittel oder Wärme zum Substrat eliminiert.

Letztendlich ist die Nutzung der Effekte von Dünnschichten eine Übung in der Kontrolle von Materie auf atomarer Ebene, um ein bestimmtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Effektkategorie | Wichtige Eigenschaftsmodifikationen | Häufige Anwendungen |

|---|---|---|

| Mechanisch | Erhöhte Härte, Verschleißfestigkeit, Korrosionsbeständigkeit | Schutzschichten, Schneidwerkzeuge, Luft- und Raumfahrtkomponenten |

| Elektrisch/Optisch | Kontrollierte Leitfähigkeit, Lichtmanipulation (entspiegelnd, reflektierend) | Halbleiter, Solarzellen, Brillenglasbeschichtungen |

| Chemisch/Thermisch | Verbesserte chemische Inertheit, thermischer Barriereschutz | Strahlturbinen, Korrosionsschutzschichten |

Bereit, die Kraft der Dünnschichten für Ihre Labor- oder Produktionsanforderungen zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung und -analyse. Egal, ob Sie Schutzschichten, Halbleiterbauelemente oder fortschrittliche optische Komponenten entwickeln, unsere Lösungen gewährleisten die Genauigkeit und Wiederholbarkeit, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, Ihre materialwissenschaftlichen Ziele zu erreichen. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten