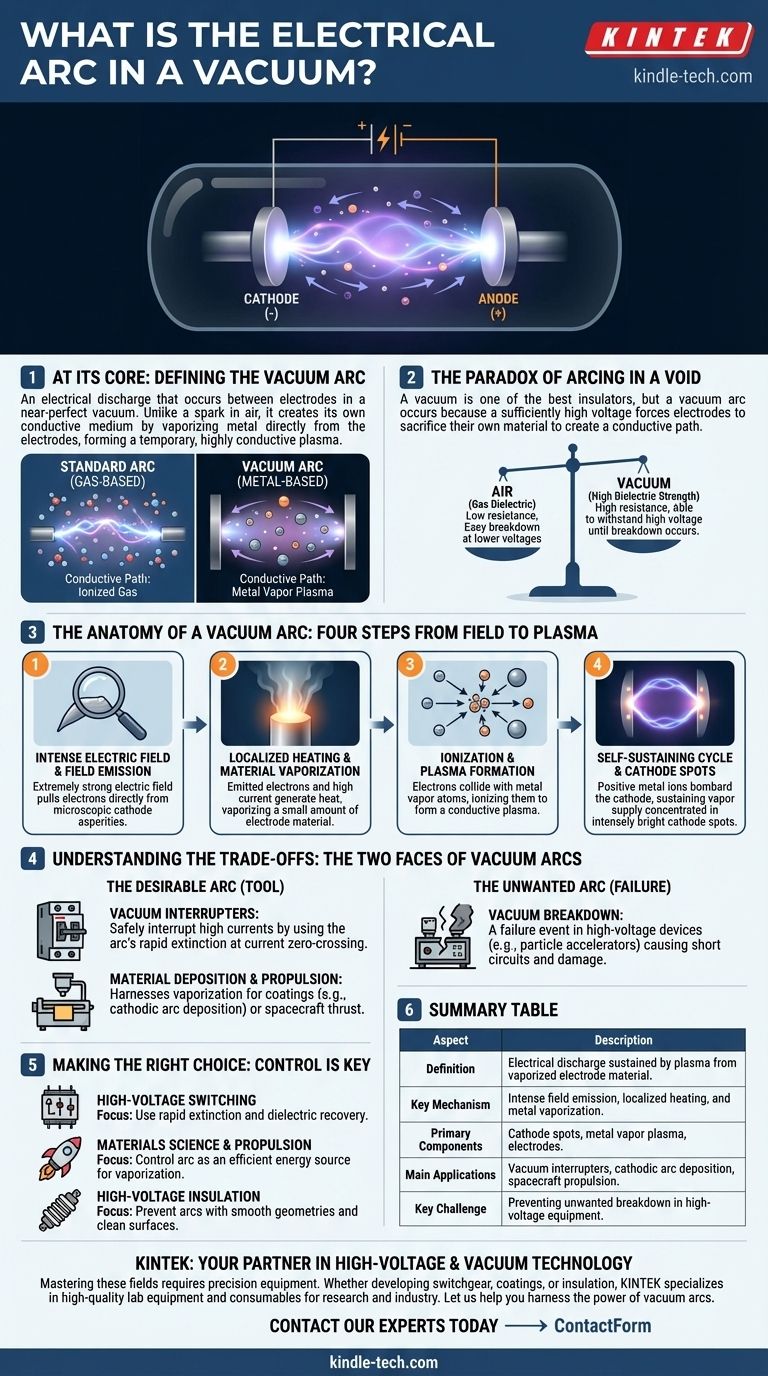

Im Kern ist ein Vakuumlichtbogen eine elektrische Entladung, die zwischen zwei Elektroden in einem nahezu perfekten Vakuum auftritt. Im Gegensatz zu einem Funken in der Luft, der Gasmoleküle als leitenden Pfad nutzt, erzeugt ein Vakuumlichtbogen sein eigenes leitfähiges Medium. Dies geschieht, indem Metall direkt von den Oberflächen der Elektroden verdampft wird, wodurch ein temporäres, hochleitfähiges Plasma aus Metallionen und Elektronen entsteht, das den Stromfluss aufrechterhält.

Ein Vakuum ist einer der besten bekannten elektrischen Isolatoren. Das Paradox eines Vakuumlichtbogens besteht darin, dass er gerade deshalb auftritt, weil kein Gas vorhanden ist; eine ausreichend hohe Spannung zwingt die Elektroden, ihr eigenes Material zu opfern, um einen leitfähigen Pfad zu schaffen, wo keiner existierte.

Das Paradox des Lichtbogens im Nichts

Um einen Vakuumlichtbogen zu verstehen, müssen wir zunächst erkennen, warum er unmöglich erscheint. Das Verhalten unterscheidet sich völlig von den Lichtbögen, die wir in unserer täglichen Umgebung erleben.

Die Rolle der Luft in einem Standardlichtbogen

Ein bekannter Lichtbogen, wie Blitz oder der Funke eines Schweißgeräts, ist ein elektrischer Durchschlag eines Gases. Eine hohe Spannung reißt Elektronen von Luftmolekülen (wie Stickstoff und Sauerstoff) ab und erzeugt einen Kanal aus ionisiertem Gas – ein Plasma –, das hochleitfähig ist. Das Gas selbst ist das Medium für den Lichtbogen.

Die hohe dielektrische Festigkeit des Vakuums

Ein Vakuum hingegen hat eine sehr hohe dielektrische Festigkeit. Da praktisch keine Atome oder Moleküle zwischen den Elektroden vorhanden sind, gibt es nichts zu ionisieren. Daher sollte ein Vakuum ein nahezu perfekter Isolator sein, der extrem hohen Spannungen standhalten kann, ohne durchzuschlagen.

Die Anatomie eines Vakuumlichtbogens: Vom Feld zum Plasma

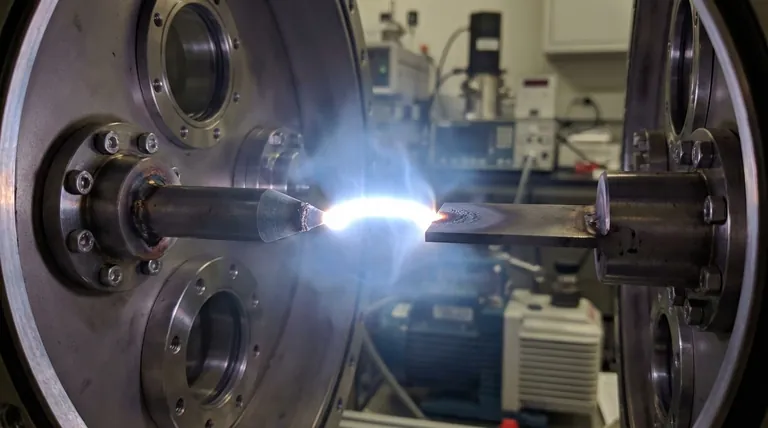

Ein Vakuumlichtbogen wird durch einen Prozess ausgelöst, der als Vakuumdurchschlag bekannt ist. Es ist eine Abfolge von Ereignissen, die eine feste Elektrode in eine temporäre Plasmabrücke verwandelt.

Schritt 1: Intensives elektrisches Feld und Feldemission

Alles beginnt mit einem extrem starken elektrischen Feld (Millionen von Volt pro Meter) zwischen der Kathode (negative Elektrode) und der Anode (positive Elektrode). Dieses Feld ist an mikroskopisch kleinen scharfen Stellen oder „Rauhigkeiten“ auf der Kathodenoberfläche so intensiv, dass es Elektronen direkt aus dem Metall ziehen kann, in einem Prozess, der als Feldemission von Elektronen bezeichnet wird.

Schritt 2: Lokale Erwärmung und Materialverdampfung

Diese emittierten Elektronen beschleunigen über den Vakuumspalt und bombardieren die Anode, was zu intensiver, lokaler Erwärmung führt. Gleichzeitig erzeugt der hohe Strom, der durch die mikroskopischen Kathodenrauigkeiten fließt, ebenfalls extreme Hitze. Diese kombinierte Erwärmung reicht aus, um eine kleine Menge des Elektrodenmaterials zu verdampfen und eine neutrale Wolke aus Metalldampf zu erzeugen.

Schritt 3: Ionisation und Plasmabildung

Die von der Kathode strömenden Elektronen kollidieren dann mit den Atomen in dieser Metalldampfwolke. Diese Kollisionen sind energisch genug, um Elektronen von den Metallatomen abzuschlagen, sie zu ionisieren und ein Plasma zu erzeugen, das aus positiven Metallionen und freien Elektronen besteht. Dieses Plasma ist das leitfähige Medium des Vakuumlichtbogens.

Schritt 4: Der selbsttragende Zyklus und Kathodenflecken

Einmal gebildet, wird das Plasma zu einem selbsttragenden System. Die Wolke positiver Metallionen wird zur negativ geladenen Kathode zurückgezogen, bombardiert diese und bewirkt, dass mehr Material verdampft und weggeschleudert wird. Dies sorgt für eine kontinuierliche Zufuhr von Metalldampf, um den Lichtbogen zu speisen. Dieser gesamte Prozess konzentriert sich auf winzige, intensiv helle und sich schnell bewegende Punkte auf der Kathode, die als Kathodenflecken bezeichnet werden.

Die Kompromisse verstehen: Die zwei Gesichter von Vakuumlichtbögen

Ein Vakuumlichtbogen ist nicht von Natur aus gut oder schlecht; sein Wert hängt ausschließlich von der Anwendung ab. Er kann ein mächtiges Werkzeug oder ein katastrophales Versagen sein.

Der erwünschte Lichtbogen: Vakuumschalter

In Mittel- und Hochspannungsschaltanlagen sind Vakuumschalter so konzipiert, dass sie absichtlich einen Vakuumlichtbogen erzeugen und dann löschen. Wenn die Kontakte sich trennen, um einen hohen Strom zu unterbrechen, bildet sich ein Lichtbogen. Da der Lichtbogen jedoch auf Dampf von den Elektroden angewiesen ist, erlischt er fast sofort, wenn der Wechselstrom den Nulldurchgang passiert. Die hohe dielektrische Festigkeit des Vakuums kehrt dann sofort zurück und verhindert ein Wiederzünden des Lichtbogens.

Der kreative Lichtbogen: Materialabscheidung und Antrieb

Die Fähigkeit eines Vakuumlichtbogens, Material zu verdampfen, wird in industriellen Prozessen genutzt. Bei der kathodischen Lichtbogenabscheidung wird ein Lichtbogen verwendet, um ein Ausgangsmaterial (wie Titan) zu verdampfen, das dann ein Substrat beschichtet, um einen extrem harten, haltbaren Dünnfilm (wie TiN) zu bilden. Ein ähnliches Prinzip wird in einigen Formen des fortschrittlichen Raumschiffantriebs angewendet.

Der unerwünschte Lichtbogen: Vakuumdurchschlag

In vielen anderen Hochspannungsgeräten, wie Teilchenbeschleunigern, Röntgenröhren und Satellitenelektronik, ist ein Vakuumlichtbogen ein Fehlerereignis. Ein unbeabsichtigter Lichtbogen kann einen Kurzschluss verursachen, Elektrodenoberflächen dauerhaft beschädigen und die Integrität des gesamten Systems beeinträchtigen. Die Verhinderung dieser Art von Durchschlag ist ein Hauptaugenmerk der Hochspannungstechnik.

Die richtige Wahl treffen: Den Lichtbogen nutzen oder verhindern

Ihr Ansatz zum Vakuumlichtbogen hängt vollständig von Ihrem Ziel ab. Der Schlüssel liegt darin, die Bedingungen zu kontrollieren, die seine Entstehung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Hochspannungsschaltanlagen liegt: Der Schlüssel ist, das schnelle Erlöschen des Lichtbogens beim Nulldurchgang des Stroms und die schnelle dielektrische Erholung des Vakuums zu nutzen, um massive elektrische Ströme sicher zu unterbrechen.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder Antrieb liegt: Der Schlüssel ist, den Lichtbogen als hocheffiziente Energiequelle zur Verdampfung von festem Material zu steuern, um Beschichtungen zu erzeugen oder Schub zu generieren.

- Wenn Ihr Hauptaugenmerk auf Hochspannungsisolation liegt: Der Schlüssel ist, Lichtbögen zu verhindern, indem glatte Elektrodengeometrien entworfen werden, die die elektrische Feldstärke minimieren, und indem sichergestellt wird, dass Oberflächen makellos sauber sind.

Letztendlich geht es beim Verständnis des Vakuumlichtbogens darum, die Physik zu beherrschen, die eine feste Metallkomponente in ein temporäres, leitfähiges Plasma verwandelt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Eine elektrische Entladung, die durch ein Plasma aufrechterhalten wird, das aus verdampftem Elektrodenmaterial entsteht. |

| Schlüsselmechanismus | Intensive elektrische Felder verursachen Feldemission, lokale Erwärmung und Verdampfung von Metall zur Bildung eines leitfähigen Plasmas. |

| Primäre Komponenten | Kathodenflecken, Metalldampfplasma, Anoden- und Kathodenelektroden. |

| Hauptanwendungen | Vakuumschalter (Schaltanlagen), kathodische Lichtbogenabscheidung (Beschichtungen), Raumschiffantrieb. |

| Hauptproblem | Verhinderung unerwünschter Durchschläge in Hochspannungsgeräten wie Teilchenbeschleunigern und Röntgenröhren. |

Die Beherrschung der Hochspannungs- und Vakuumtechnologie erfordert Präzisionsgeräte und tiefgreifendes Fachwissen. Ob Sie fortschrittliche Schaltanlagen entwickeln, langlebige Dünnschichtbeschichtungen herstellen oder die Grenzen der Hochspannungsisolation erweitern – KINTEK ist Ihr vertrauenswürdiger Partner. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die anspruchsvollen Bedürfnisse von Forschungs- und Industrielaboren zugeschnitten sind.

Lassen Sie uns Ihnen helfen, die Kraft von Vakuumlichtbögen für Ihren nächsten Durchbruch zu nutzen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtigen Lösungen für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen