Im Kern ist das Flash-Sintern eine fortschrittliche Materialverarbeitungstechnik, die ein elektrisches Feld in Kombination mit Ofenwärme nutzt, um die Verdichtung von Keramiken dramatisch zu beschleunigen. Sobald das Material eine bestimmte Schwellentemperatur erreicht, führt die angelegte Spannung zu einem plötzlichen, massiven Anstieg des elektrischen Stroms, der intensive innere Wärme (Joule-Erwärmung) erzeugt und das Material in wenigen Sekunden zu einem dichten Festkörper konsolidiert.

Indem es von der langsamen, brachialen Erhitzung traditioneller Methoden abweicht, nutzt das Flash-Sintern Elektrizität als Katalysator, um ein schnelles, internes Erhitzungsereignis auszulösen. Dies verändert grundlegend den Energie- und Zeitaufwand für die Verarbeitung fortschrittlicher Materialien.

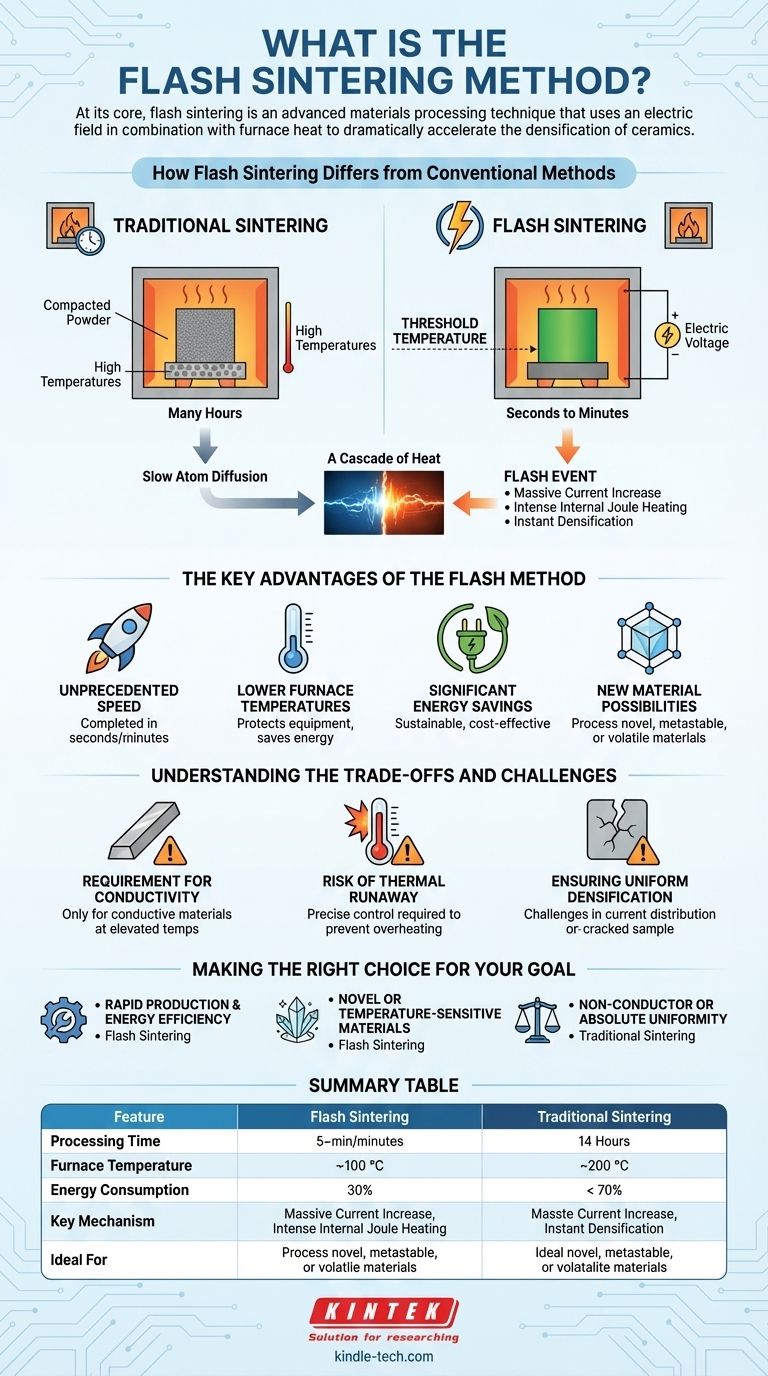

Wie sich Flash-Sintern von konventionellen Methoden unterscheidet

Um die Innovation des Flash-Sinterns zu verstehen, ist es wichtig, zunächst den Prozess zu verstehen, den es verbessert.

Das langsame Tempo des traditionellen Sinterns

Traditionelles Sintern funktioniert, indem ein verdichtetes Pulver ("Grünling") über einen längeren Zeitraum in einem Ofen erhitzt wird.

Die hohe Temperatur bewirkt, dass Atome langsam über die Grenzen einzelner Partikel diffundieren, diese miteinander verschmelzen und die porösen Zwischenräume eliminieren. Dieser Prozess ist effektiv, erfordert aber oft viele Stunden und extrem hohe Temperaturen, wodurch er erheblich Energie verbraucht.

Die Einführung eines elektrischen Feldes

Das Flash-Sintern beginnt wie die traditionelle Methode, indem das Material in einem Ofen erhitzt wird. Es führt jedoch einen entscheidenden Unterschied ein: Eine elektrische Spannung wird direkt über die Probe angelegt.

Anfangs passiert nicht viel, da die meisten Keramiken bei Raumtemperatur schlechte elektrische Leiter sind.

Das "Flash"-Ereignis: Eine Kaskade der Wärme

Während der Ofen das Material erhitzt, erreicht es eine Schwellentemperatur, bei der seine elektrische Leitfähigkeit zu steigen beginnt.

An diesem Punkt wird eine Rückkopplungsschleife ausgelöst. Die zunehmende Leitfähigkeit ermöglicht einen stärkeren Stromfluss, der interne Joule-Erwärmung erzeugt. Diese interne Wärme erhöht die Temperatur und Leitfähigkeit des Materials weiter, was einen plötzlichen, nichtlinearen Stromstoß – den "Flash" – verursacht.

Diese intensive, intern erzeugte Wärme verdichtet das Material nahezu augenblicklich, oft in weniger als einer Minute.

Die wichtigsten Vorteile der Flash-Methode

Dieser einzigartige Mechanismus bietet mehrere transformative Vorteile gegenüber konventionellen Sinterprozessen.

Beispiellose Geschwindigkeit

Der bedeutendste Vorteil ist die Geschwindigkeit. Prozesse, die traditionell viele Stunden dauern, können in Sekunden oder Minuten abgeschlossen werden, was den Durchsatz dramatisch erhöht.

Niedrigere Ofentemperaturen

Da das "Flash"-Ereignis den größten Teil der benötigten Wärme intern erzeugt, muss der externe Ofen nicht die extremen Temperaturen erreichen, die für das traditionelle Sintern erforderlich sind. Dies schont die Ausrüstung und spart Energie.

Erhebliche Energieeinsparungen

Die Kombination aus drastisch kürzeren Verarbeitungszeiten und niedrigeren Ofentemperaturen führt zu einer erheblichen Reduzierung des gesamten Energieverbrauchs, was es zu einer nachhaltigeren und kostengünstigeren Methode macht.

Neue Materialmöglichkeiten

Die schnelle Erwärmung und die kurze Dauer bei hohen Temperaturen ermöglichen die Verdichtung von Materialien, die sonst während langer konventioneller Zyklen zerfallen, die Phase ändern oder sich vergröbern würden. Dies eröffnet die Möglichkeit, neuartige metastabile, flüchtige oder feinstrukturierte Materialien zu verarbeiten.

Abwägungen und Herausforderungen verstehen

Keine Technik ist universell überlegen, und das Flash-Sintern hat spezifische Anforderungen und potenzielle Fallstricke, die bewältigt werden müssen.

Anforderung an die Leitfähigkeit

Der Kernmechanismus beruht darauf, dass das Material bei erhöhter Temperatur ausreichend elektrisch leitfähig wird. Materialien, die selbst im heißen Zustand stark isolierend bleiben, sind für diese Methode nicht geeignet.

Gefahr des thermischen Durchgehens

Das "Flash"-Ereignis ist eine starke thermische Kaskade. Wenn es nicht durch Strombegrenzung präzise gesteuert wird, kann es zu thermischem Durchgehen, Überhitzung und Beschädigung oder Zerstörung der Probe führen.

Sicherstellung einer gleichmäßigen Verdichtung

Eine perfekt gleichmäßige Stromverteilung durch die Probe zu erreichen, kann eine Herausforderung sein. Jegliche Ungleichmäßigkeiten können zu "Hot Spots" führen und ein Bauteil mit inkonsistenter Dichte und mechanischen Eigenschaften zur Folge haben.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Sintermethode hängt vollständig von Ihrem Material, Ihrer Anwendung und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Energieeffizienz liegt: Flash-Sintern ist eine außergewöhnliche Wahl für geeignete Keramikmaterialien, da es die Verarbeitungszeit und die Kosten drastisch reduziert.

- Wenn Sie mit neuartigen oder temperaturempfindlichen Materialien arbeiten: Die Fähigkeit zur Verdichtung bei niedrigeren externen Temperaturen macht diese Methode ideal, um einzigartige Mikrostrukturen zu erhalten oder Zersetzung zu verhindern.

- Wenn Ihr Material ein Nichtleiter ist oder absolute Gleichmäßigkeit in großem Maßstab erfordert: Ein traditioneller Ofen oder eine Alternative wie das Mikrowellensintern könnten vorhersehbarere und skalierbarere Ergebnisse ohne die elektrischen Einschränkungen bieten.

Letztendlich stellt das Flash-Sintern einen mächtigen Paradigmenwechsel in der Materialverarbeitung dar, der die konventionelle thermische Abhängigkeit gegen präzise elektrische Steuerung tauscht.

Zusammenfassungstabelle:

| Merkmal | Flash-Sintern | Traditionelles Sintern |

|---|---|---|

| Verarbeitungszeit | Sekunden bis Minuten | Viele Stunden |

| Ofentemperatur | Niedriger | Extrem hoch |

| Energieverbrauch | Deutlich geringer | Hoch |

| Schlüsselmechanismus | Elektrisches Feld + Joule-Erwärmung | Thermische Diffusion |

| Ideal für | Leitfähige Keramiken, neuartige Materialien | Breites Spektrum an Materialien |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Sintertechniken zu beschleunigen?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die Laborausrüstung und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie zur Implementierung modernster Methoden wie dem Flash-Sintern benötigen. Ob Sie neuartige Keramiken entwickeln oder die Produktion auf Energieeffizienz optimieren, unsere Lösungen sind darauf ausgelegt, die präzisen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihre Forschungs- und Produktionsziele mit zuverlässiger, hochleistungsfähiger Ausrüstung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung