Im Wesentlichen besteht die Funktion der Schichtabscheidung darin, eine mikrofeine Beschichtung strategisch auf die Oberfläche eines Materials aufzubringen, um diesem neue Eigenschaften zu verleihen. Dieser Prozess verbessert ein Grundmaterial, bekannt als Substrat, und macht es für eine spezifische Anwendung geeignet. Diese Verbesserungen können vom Schutz einer Komponente vor Kratzern und extremer Hitze bis hin zur grundlegenden Änderung ihrer elektrischen Leitfähigkeit oder ihrer Wechselwirkung mit Licht reichen.

Der Kernzweck der Schichtabscheidung ist nicht nur das Beschichten eines Objekts, sondern die Gestaltung seiner Oberfläche. Sie ermöglicht es uns, die Volumeneigenschaften eines Materials (wie die Festigkeit von Stahl) mit den gewünschten Oberflächeneigenschaften eines anderen Materials (wie der Verschleißfestigkeit einer Keramik) zu kombinieren, um ein Verbundmaterial zu schaffen, das für eine bestimmte Aufgabe optimiert ist.

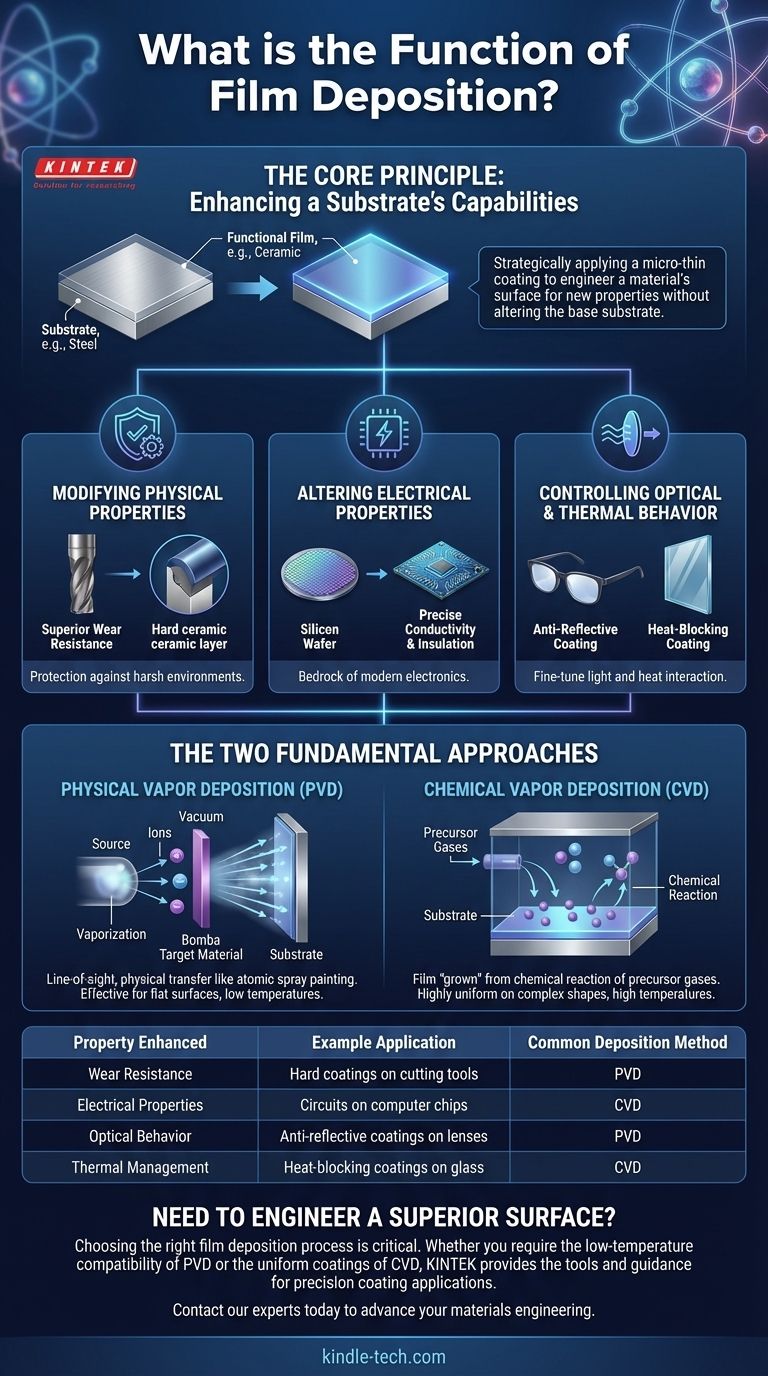

Das Kernprinzip: Verbesserung der Fähigkeiten eines Substrats

Die Schichtabscheidung basiert auf einer einfachen Prämisse: Ein Material, das für seinen strukturellen Zweck ideal ist, kann die notwendigen Oberflächeneigenschaften vermissen. Die Abscheidung löst dies, indem sie eine dünne, funktionale Schicht hinzufügt, ohne das darunterliegende Substrat zu verändern.

Modifizierung physikalischer und mechanischer Eigenschaften

Viele Anwendungen erfordern Oberflächen, die rauen physikalischen Umgebungen standhalten können. Eine abgeschiedene Schicht kann diesen Schutz bieten.

Zum Beispiel kann eine dünne Schicht einer harten Keramikverbindung auf ein Metallschneidwerkzeug abgeschieden werden. Dies verleiht dem Werkzeug eine überragende Verschleißfestigkeit und eine längere Lebensdauer, als das Metall allein bieten könnte.

Änderung der elektrischen Eigenschaften

Die Schichtabscheidung ist die Grundlage der modernen Elektronikindustrie. Sie ermöglicht die präzise Erzeugung von leitenden, isolierenden und halbleitenden Schichten.

Durch das Abscheiden spezifischer metallischer oder oxidischer Schichten in komplizierten Mustern schaffen wir die mikroskopischen Schaltkreise, die in Computerchips zu finden sind. Dieser Prozess verwandelt einen nichtleitenden Siliziumwafer in ein komplexes elektronisches Gerät.

Kontrolle des optischen und thermischen Verhaltens

Die Wechselwirkung eines Materials mit Licht und Wärme kann durch abgeschiedene Schichten fein abgestimmt werden.

Eine Antireflexbeschichtung auf Brillen ist ein klassisches Beispiel. Diese abgeschiedene Schicht ist so konstruiert, dass sie Lichtwellen manipuliert und Blendungen reduziert. Ähnlich können Beschichtungen auf Architekturglas Infrarotstrahlung blockieren, wodurch Gebäude kühler bleiben, ohne das sichtbare Licht zu reduzieren.

Die zwei grundlegenden Ansätze

Abscheidungsprozesse werden typischerweise danach kategorisiert, wie das Beschichtungsmaterial in einer Vakuumkammer zur Substratoberfläche transportiert wird. Die beiden primären Methoden sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein "Sichtlinien"-Prozess, der Material physikalisch auf das Substrat überträgt. Man kann es sich wie eine hochkontrollierte Form des Spritzlackierens auf atomarer Ebene vorstellen.

Das Ausgangsmaterial wird durch Methoden wie Erhitzen oder Sputtern (Beschuss mit Ionen) verdampft. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch die Schicht entsteht.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein chemischer Prozess, bei dem die Schicht direkt auf dem Substrat aus Prekursor-Gasen "gewachsen" wird. Dies ist eher vergleichbar mit der Bildung von Tau auf einer kühlen Oberfläche.

Ein oder mehrere flüchtige Prekursor-Gase werden in die Kammer eingeführt, die dann auf der Substratoberfläche reagieren oder sich zersetzen, um die gewünschte feste Schicht zu erzeugen.

Die Kompromisse verstehen

Weder PVD noch CVD ist universell überlegen; die Wahl hängt vollständig von der Anwendung, dem Substratmaterial und den gewünschten Filmeigenschaften ab. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Prozesstemperatur und Substratkompatibilität

CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies kann hitzeempfindliche Substrate wie Kunststoffe oder bestimmte Legierungen beschädigen oder verformen.

PVD hingegen kann im Allgemeinen bei viel niedrigeren Temperaturen durchgeführt werden, was es mit einer breiteren Palette von Materialien kompatibel macht.

Schichtgleichmäßigkeit und Abdeckung

Da CVD ein Gas beinhaltet, das die gesamte Kammer füllt, eignet es sich hervorragend zur Herstellung hoch gleichmäßiger (konformer) Beschichtungen, selbst auf komplexen Formen mit inneren Oberflächen und Spalten.

Die Sichtliniennatur von PVD bedeutet, dass es am effektivsten auf flacheren Oberflächen ist. Es kann Schwierigkeiten haben, komplizierte Geometrien gleichmäßig zu beschichten, was zu dünneren oder nicht vorhandenen Beschichtungen in "Schattenbereichen" führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder optischen Beschichtungen auf relativ einfachen Formen liegt: PVD ist oft die direktere, kostengünstigere und temperaturärmere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochgleichmäßigen, reinen Schicht in komplexen Geometrien liegt: Die Fähigkeit von CVD, eine konforme Schicht "wachsen" zu lassen, macht es zur überlegenen Wahl, vorausgesetzt, das Substrat kann die Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien wie Polymere oder Elektronik liegt: Ein Niedertemperatur-PVD-Prozess ist fast immer der notwendige Weg.

Letztendlich ermöglicht uns die Schichtabscheidung, Materialien zu schaffen, die mehr sind als die Summe ihrer Teile, und ermöglicht so die Hochleistungstechnologie, die unsere Welt definiert.

Zusammenfassungstabelle:

| Eigenschaft verbessert | Beispielanwendung | Gängige Abscheidungsmethode |

|---|---|---|

| Verschleißfestigkeit | Hartbeschichtungen auf Schneidwerkzeugen | PVD (Physikalische Gasphasenabscheidung) |

| Elektrische Eigenschaften | Schaltkreise auf Computerchips | CVD (Chemische Gasphasenabscheidung) |

| Optisches Verhalten | Antireflexbeschichtungen auf Linsen | PVD (Physikalische Gasphasenabscheidung) |

| Thermische Verwaltung | Hitzeschutzbeschichtungen auf Glas | CVD (Chemische Gasphasenabscheidung) |

Benötigen Sie eine überlegene Oberfläche?

Die Wahl des richtigen Schichtabscheidungsprozesses ist entscheidend, um die spezifischen Oberflächeneigenschaften zu erzielen, die Ihre Anwendung erfordert. Ob Sie die Niedertemperaturkompatibilität von PVD für empfindliche Substrate oder die hochgleichmäßigen Beschichtungen von CVD für komplexe Geometrien benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihr Projekt zu unterstützen.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir die notwendigen Werkzeuge und Anleitungen für Präzisionsbeschichtungsanwendungen. Lassen Sie uns Ihnen helfen, die ideale Abscheidungslösung auszuwählen, um die Leistung und Haltbarkeit Ihres Materials zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK Ihre Materialentwicklung vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen