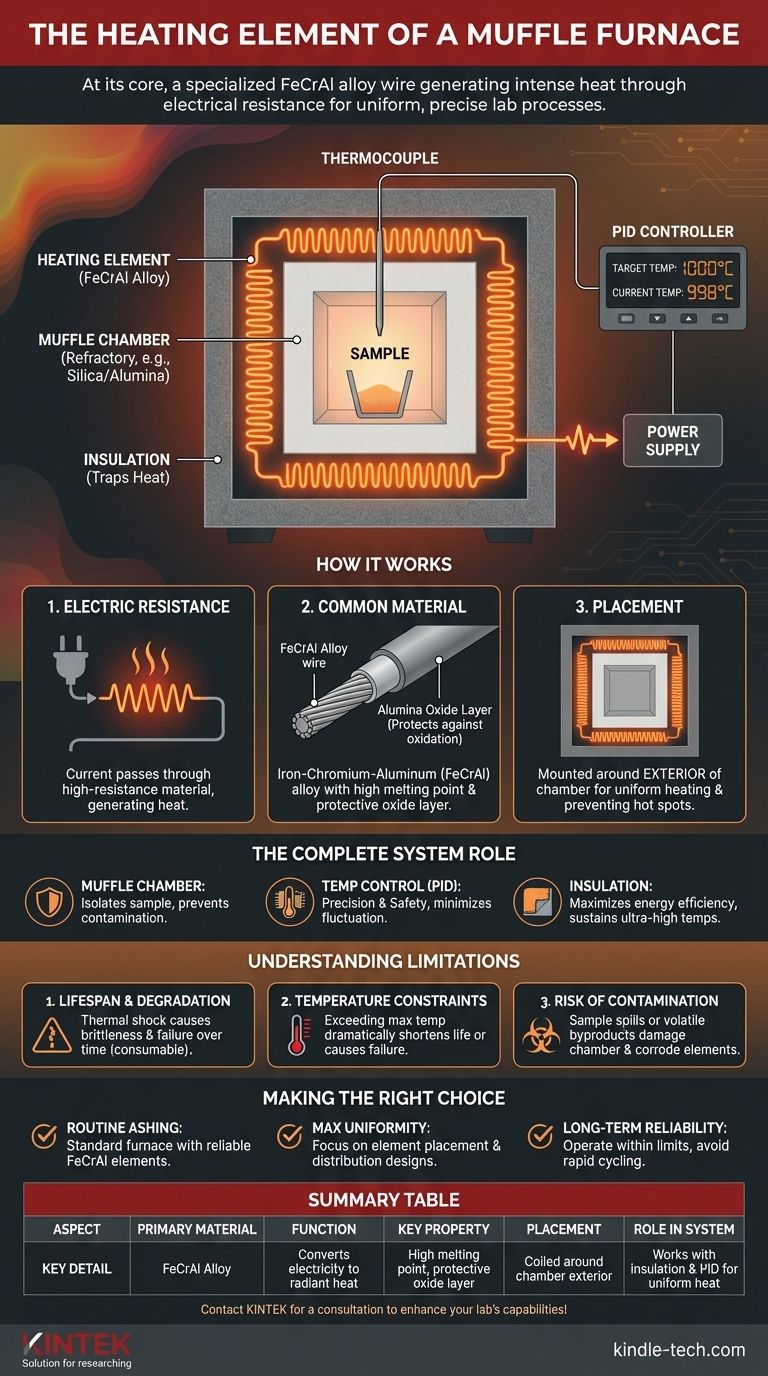

Im Kern ist das Heizelement in einem Muffelofen ein spezialisierter Draht oder Stab, der durch elektrischen Widerstand intensive Wärme erzeugt. Diese Elemente werden am häufigsten aus einer Eisen-Chrom-Aluminium (FeCrAl)-Legierung hergestellt, die so konzipiert ist, dass sie extrem hohen Temperaturen standhält und Oxidation widersteht. Ihre Funktion ist es, elektrische Energie in die Strahlungswärme umzuwandeln, die benötigt wird, um die Innenkammer des Ofens auf die Zieltemperatur zu bringen.

Das Heizelement ist der Motor des Ofens, aber sein wahrer Wert ergibt sich aus seiner Integration in das System. Die „Muffel“ oder isolierte Kammer trennt Ihre Probe von der rohen Wärmequelle und gewährleistet eine saubere, gleichmäßige und präzise gesteuerte Erwärmung – was der grundlegende Zweck des Ofens ist.

Wie das Heizelement funktioniert

Die Fähigkeit eines Muffelofens, Temperaturen von über 1000 °C zu erreichen, beginnt mit einem einfachen Prinzip: der Umwandlung von Elektrizität in Wärme. Das Heizelement ist die Komponente, die dafür entwickelt wurde, dies effizient und zuverlässig zu tun.

Das Prinzip des elektrischen Widerstands

Heizelemente werden aus Materialien mit hohem elektrischem Widerstand hergestellt. Wenn ein gesteuerter elektrischer Strom aus der Stromversorgung durch sie geleitet wird, führt dieser Widerstand dazu, dass sich die Elemente erhitzen und glühen und thermische Energie in die Ofenkammer abstrahlen.

Gängige Elementmaterialien

Das am häufigsten verwendete Material für diese Elemente ist eine Eisen-Chrom-Aluminium (FeCrAl)-Legierung, manchmal unter Handelsnamen wie Kanthal bekannt. Dieses Material wird aufgrund seiner kritischen Eigenschaften ausgewählt: ein sehr hoher Schmelzpunkt und die Fähigkeit, eine schützende Aluminiumoxidschicht auf seiner Oberfläche zu bilden, die es vor dem Abbau bei extremen Temperaturen schützt.

Platzierung für gleichmäßige Erwärmung

Die Elemente werden nicht zusammen mit Ihrer Probe in die Kammer gelegt. Stattdessen werden sie typischerweise gewickelt und um die Außenseite der Innenkammer montiert, oft in die feuerfeste Isolierung eingebettet. Dies gewährleistet, dass die Wärme gleichmäßig in die Kammer abgestrahlt wird, wodurch „Hot Spots“ vermieden und eine gleichmäßige Temperatur für das zu erhitzende Material bereitgestellt wird.

Die Rolle des Elements im Gesamtsystem

Das Heizelement arbeitet nicht isoliert. Es ist ein kritischer Bestandteil eines koordinierten Systems, in dem jede Komponente eine spezifische Aufgabe hat.

Die Muffelkammer: Eine Schutzbarriere

Die „Muffel“ selbst ist die versiegelte Innenkammer aus feuerfesten Materialien wie Siliziumdioxid und Aluminiumoxid. Ihr Hauptzweck ist es, die Probe von den Heizelementen zu isolieren. Diese Trennung verhindert eine mögliche Kontamination durch die Elemente und stellt sicher, dass die Probe in einer sauberen Umgebung rein durch Strahlung erwärmt wird.

Das Temperaturregelsystem: Präzision und Sicherheit

Ein ausgeklügeltes Steuerungssystem verwaltet das Heizelement. Ein Thermoelement in der Kammer misst die Echtzeit-Temperatur und sendet diese Daten an einen PID-Regler. Der Regler steuert dann präzise die Stromzufuhr zu den Heizelementen, indem er sie schnell ein- und ausschaltet, um die exakte Solltemperatur mit minimalen Schwankungen aufrechtzuerhalten.

Isolierung: Maximierung der Effizienz

Hochwertige Isolierung umgibt die Muffel und ihre Heizelemente. Dieses Material fängt die immense Wärme ein, die von den Elementen erzeugt wird, und verhindert, dass sie entweicht. Dies macht den Ofen nicht nur sehr energieeffizient, sondern ermöglicht es ihm auch, ultrahohe Temperaturen zu erreichen und aufrechtzuerhalten.

Die Grenzen verstehen

Obwohl robust, sind Heizelemente die primäre Verschleißkomponente in einem Muffelofen und haben betriebliche Grenzen.

Lebensdauer und Degradation des Elements

Heizelemente verschleißen mit der Zeit. Der ständige Zyklus extremer Erwärmung und Abkühlung (Thermoschock) macht die Legierung schließlich spröde und führt zum Ausfall. Dies ist normaler Verschleiß, und die Elemente sind austauschbar konzipiert.

Temperaturbeschränkungen

Die spezifische Legierung, die für das Heizelement verwendet wird, bestimmt die maximal erreichbare Temperatur des Ofens. Das Überschreiten dieser empfohlenen Temperatur kann die Lebensdauer des Elements drastisch verkürzen oder zu einem sofortigen Ausfall führen.

Kontaminationsrisiko

Obwohl die Muffel die Probe vor dem Element schützt, schützt sie auch das Element vor der Probe. Verschüttungen oder flüchtige Nebenprodukte einer Probe können die feuerfeste Kammer beschädigen. Wenn diese Verunreinigungen die Heizelemente erreichen, können sie Korrosion verursachen und zu einem vorzeitigen Ausfall führen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Heizelements hilft Ihnen, Ihren Ofen effektiver zu nutzen und Probleme zu beheben.

- Wenn Ihr Hauptaugenmerk auf routinemäßiger Veraschung oder Wärmebehandlung liegt: Ein Standardofen mit FeCrAl-Elementen ist das Arbeitstier der Branche und bietet zuverlässige Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit liegt: Achten Sie auf Ofenkonstruktionen, die die Platzierung und Verteilung der Heizelemente um die Kammer herum betonen, um eine möglichst gleichmäßige Erwärmung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Betreiben Sie den Ofen innerhalb seiner angegebenen Temperaturgrenzen und vermeiden Sie schnelle, unnötige Temperaturzyklen, um die Lebensdauer der Heizelemente zu maximieren.

Indem Sie das Heizelement als Kern eines ausgeklügelten Systems verstehen, können Sie präzise Ergebnisse erzielen und Ihre Ausrüstung für optimale Leistung warten.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Primärmaterial | Eisen-Chrom-Aluminium (FeCrAl)-Legierung |

| Funktion | Wandelt elektrische Energie durch Widerstand in Strahlungswärme um |

| Schlüsseleigenschaft | Hoher Schmelzpunkt & bildet schützende Oxidschicht |

| Platzierung | Um die Außenseite der inneren Muffelkammer gewickelt |

| Rolle im System | Arbeitet mit Isolierung und PID-Regelung für gleichmäßige Erwärmung |

Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihre Laborprozesse. Der richtige Muffelofen ist entscheidend für Anwendungen wie Veraschung, Wärmebehandlung und Materialprüfung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen mit robusten Heizelementen und fortschrittlichen Steuerungssystemen, die auf Zuverlässigkeit und Genauigkeit ausgelegt sind.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens für Ihre spezifischen Temperatur- und Gleichmäßigkeitsanforderungen helfen.

Kontaktieren Sie KINTEK noch heute für eine Beratung, um die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Haupteinsatzzweck eines Ofens in der chemischen Industrie? Meisterung der Wärmebehandlung zur Materialumwandlung

- Wie lange dauert das Aufheizen eines Muffelofens? Entdecken Sie die Schlüsselfaktoren für die Effizienz Ihres Labors

- Warum verwenden wir einen Muffelofen? Für reine, präzise und kontaminationsfreie Hochtemperaturprozesse

- Wie werden feuerfeste Materialien klassifiziert? Ein Leitfaden zur chemischen und thermischen Auswahl

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor