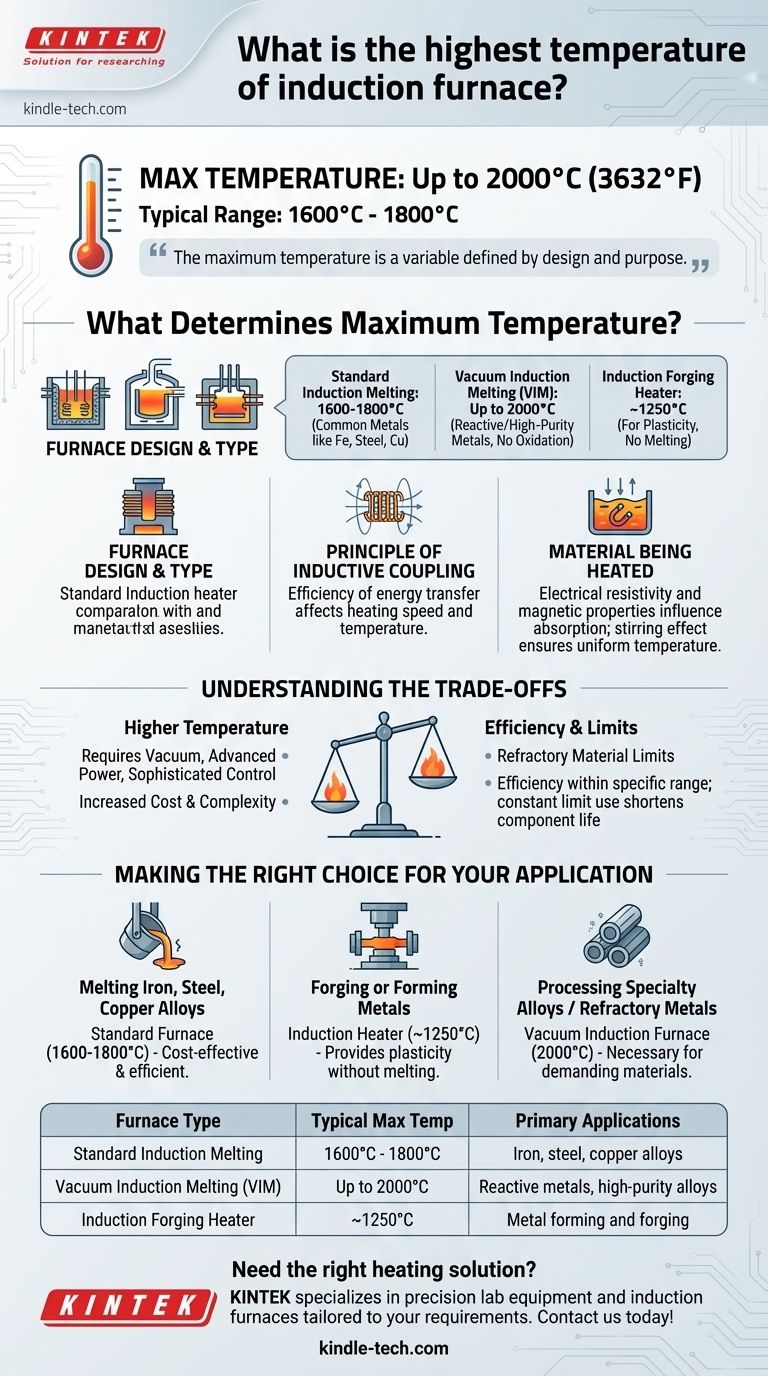

Während typische Induktionsöfen bis zu 1800 °C betrieben werden, hängt die absolut maximale Temperatur stark von der spezifischen Konstruktion und Anwendung ab. Spezialisierte Vakuum-Induktionsschmelzöfen können Temperaturen von bis zu 2000 °C (3632 °F) erreichen, um hochreine oder reaktive Metalle zu verarbeiten.

Die maximale Temperatur eines Induktionsofens ist kein fester Wert, sondern eine Variable, die durch seine Konstruktion und seinen Zweck definiert wird. Während Standardöfen Temperaturen für gängige Metalle handhaben, sind spezielle Systeme erforderlich, um die Grenzen für fortschrittliche Materialien auszuloten.

Was bestimmt die maximale Temperatur eines Induktionsofens?

Die Temperatur, die ein Induktionsofen erreichen kann, ist das Ergebnis seiner Konstruktion und keine feste physikalische Gesetzmäßigkeit. Mehrere Schlüsselfaktoren bestimmen seine thermische Leistung und praktischen Grenzen.

Ofenkonstruktion und -typ

Der wichtigste Faktor ist der Verwendungszweck des Ofens, der seine Bauweise bestimmt.

Ein Standard-Induktionsschmelzofen ist typischerweise für Temperaturen um 1600 °C bis 1800 °C ausgelegt. Dieser Bereich reicht aus, um die meisten gängigen Metalle wie Eisen, Stahl und Kupfer zu schmelzen.

Ein Vakuum-Induktionsschmelzofen (VIM) ist ein Spezialsystem, das im Vakuum arbeitet. Dies verhindert Oxidation und ermöglicht die Verarbeitung reaktiver oder hochreiner Metalle, wodurch er extreme Temperaturen von 2000 °C erreichen kann.

Ein Induktionserhitzer zum Schmieden hat ein anderes Ziel. Er erhitzt Metall auf einen plastischen, formbaren Zustand, ohne es zu schmelzen, und arbeitet typischerweise bei Temperaturen um 1250 °C.

Das Prinzip der induktiven Kopplung

Die Induktionserwärmung funktioniert, indem direkt im zu erwärmenden Material (der Charge) ein elektrischer Strom induziert wird.

Die Effizienz dieser Energieübertragung wird als induktive Kopplung bezeichnet. Ein Ofen mit besserer Kopplung zwischen der Leistungswicklung und dem Chargenmaterial erwärmt sich effektiver und kann schneller höhere Temperaturen erreichen.

Das erhitzte Material

Die Eigenschaften des Metalls selbst beeinflussen den Erwärmungsprozess. Verschiedene Materialien weisen unterschiedliche elektrische Widerstände und magnetische Eigenschaften auf, was sich darauf auswirkt, wie effizient sie Energie aus dem Magnetfeld absorbieren.

Der berühmte Rühreffekt von Induktionsöfen, der durch das wechselnde Magnetfeld verursacht wird, sorgt für eine gleichmäßige Temperatur im gesamten Schmelzbad, was für eine konsistente Metallurgie entscheidend ist.

Verständnis der Kompromisse

Das Streben nach der höchstmöglichen Temperatur bringt erhebliche technische und betriebliche Kompromisse mit sich. Es ist selten das primäre Konstruktionsziel an sich.

Höhere Temperatur vs. Kosten & Komplexität

Das Erreichen extremer Temperaturen von 2000 °C ist keine einfache Aufgabe. Es erfordert eine Vakuumumgebung, fortschrittliche Stromversorgungen und hochentwickelte Steuerungssysteme. Dies erhöht die Anschaffungskosten und die betriebliche Komplexität des Ofens dramatisch.

Die Grenze der feuerfesten Materialien

Jeder Ofen ist mit feuerfesten Materialien (hitzebeständigen Keramiken) ausgekleidet, die das geschmolzene Metall zurückhalten. Diese Auskleidungen haben ihre eigenen maximalen Temperaturgrenzen. Wenn ein Ofen über die Nennleistung seiner Auskleidung hinaus betrieben wird, kann dies zu einem katastrophalen Ausfall führen.

Effizienz vs. Temperaturbereich

Öfen sind so konstruiert, dass sie innerhalb eines bestimmten Betriebsbereichs am energieeffizientesten sind. Obwohl ein Ofen technisch in der Lage sein mag, eine höhere Spitzentemperatur zu erreichen, ist der ständige Betrieb an seiner absoluten Grenze oft ineffizient und kann die Lebensdauer seiner Komponenten verkürzen.

Die richtige Wahl für Ihre Anwendung treffen

Der „beste“ Ofen ist derjenige, der Ihre spezifischen Prozessanforderungen sicher und effizient erfüllt. Die maximale Temperatur ist eine Spezifikation, kein Ziel.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Eisen-, Stahl- oder Kupferlegierungen liegt: Ein Standardofen mit einer Kapazität von 1600 °C bis 1800 °C ist das richtige und kostengünstigste Werkzeug.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden oder Formen von Metallen liegt: Ein Induktionserhitzer, der für kontrollierte 1250 °C ausgelegt ist, bietet die notwendige Plastizität, ohne die Gefahr des Schmelzens.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Speziallegierungen oder hochschmelzenden Metallen liegt: Ein Vakuum-Induktionsofen mit einer Kapazität von bis zu 2000 °C ist erforderlich, um diese anspruchsvollen Materialien zu handhaben.

Letztendlich ist das Verständnis Ihres Materials und Ihres Prozessziels der Schlüssel zur Auswahl der geeigneten Heiztechnologie.

Zusammenfassungstabelle:

| Ofentyp | Typische Maximaltemperatur | Hauptanwendungen |

|---|---|---|

| Standard-Induktionsschmelzen | 1600°C - 1800°C | Eisen-, Stahl-, Kupferlegierungen |

| Vakuum-Induktionsschmelzen (VIM) | Bis zu 2000°C | Reaktive Metalle, hochreine Legierungen |

| Induktionserhitzer zum Schmieden | ~1250°C | Metallumformung und Schmieden |

Benötigen Sie die richtige Heizlösung für Ihr Labor oder Ihren Produktionsprozess? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien und bietet Induktionsöfen, die auf Ihre spezifischen Material- und Temperaturanforderungen zugeschnitten sind. Egal, ob Sie mit gängigen Legierungen oder Spezialmetallen arbeiten, unsere Experten helfen Ihnen bei der Auswahl des optimalen Systems für einen effizienten, sicheren und kostengünstigen Betrieb. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist der Hauptzweck der Verwendung eines Vakuuminduktionsofens für AFA-Stahl? Sicherstellung der Legierungsintegrität & Reinheit

- Was ist Plasmalichtbogenschmelzen? Erzielen Sie unübertroffene Reinheit für Hochleistungsmetalle

- Was ist die Bedeutung der Plasmainduktion? Eine kontaktlose Methode für hochreines Plasma

- Warum wird Wasser in einem Induktionsofen verwendet? Um eine katastrophale Überhitzung und einen Ausfall der Spule zu verhindern

- Warum wird ein Hochfrequenz-Induktionsofen einem Widerstandsofen vorgezogen? Optimierung der Wasserstofflöslichkeitsforschung

- Kann man Aluminium mit einer Induktionsspule schmelzen? Ein Leitfaden zum effizienten Schmelzen mit hoher Reinheit

- Funktioniert Induktionserwärmung nur bei Metallen? Die Wissenschaft hinter der Erwärmung von Nichtmetallen

- Was ist die Auswirkung der Frequenz auf den Induktionsofen? Optimale Schmelzeffizienz und Kontrolle freischalten