Obwohl seine Ursprünge in der Materialwissenschaft der Mitte des 20. Jahrhunderts liegen, ist der Hauptzweck des Heißisostatischen Pressens (HIP) konstant geblieben. Es handelt sich um einen hochentwickelten Herstellungsprozess, der eine Kombination aus hoher Temperatur und gleichmäßigem Hochdruckgas verwendet, um innere Porosität in Materialien zu beseitigen und dadurch deren mechanische Eigenschaften und Zuverlässigkeit dramatisch zu verbessern.

Das Heißisostatische Pressen ist im Grunde eine Methode zur Aufwertung von Materialien. Durch das Aussetzen von Bauteilen intensiver Hitze und isostatischem (gleichmäßigem) Druck in einer Inertgasatmosphäre werden innere Hohlräume geschlossen und Partikel miteinander verschmolzen, wodurch ein vollständig dichtes Hochleistungsendprodukt entsteht.

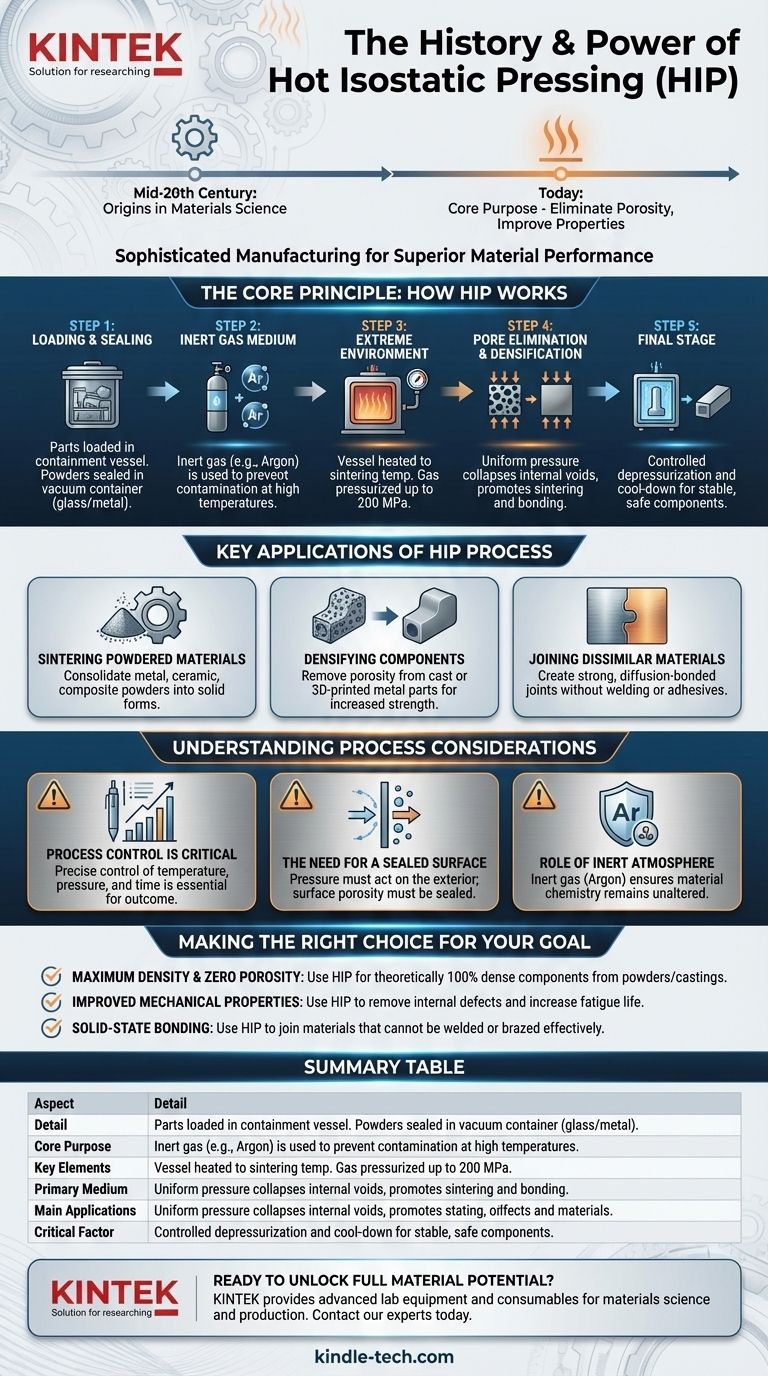

Das Kernprinzip: Wie HIP funktioniert

Der HIP-Prozess wird sorgfältig gesteuert, um Materialien von einem porösen oder pulverförmigen Zustand in eine feste, vollständig dichte Komponente umzuwandeln. Jeder Schritt ist entscheidend für das Erreichen des gewünschten Ergebnisses.

Der Aufbau: Beladen und Abdichten

Die Bauteile werden zunächst in einen speziellen Hochdruck-Einschlussbehälter geladen. Bei pulverförmigen Materialien, wie Siliziumkarbid, wird das Pulver zunächst unter Vakuum in einem Glas- oder Metallbehälter versiegelt, der sich während des Prozesses plastisch verformt.

Das Medium: Inertgasdruck

Als druckübertragendes Medium wird ein Inertgas verwendet, meistens Argon. Die Verwendung eines Inertgases ist entscheidend, da es selbst bei extremen Temperaturen jegliche chemische Reaktion oder Kontamination mit dem bearbeiteten Material verhindert.

Die Umgebung: Temperatur und Druck

Der Behälter wird auf die Ziel-Sintertemperatur erhitzt. Gleichzeitig wird das Inertgas eingepumpt und unter Druck gesetzt, wobei die Drücke oft bis zu 200 MPa erreichen. Diese Kombination aus Hitze und gleichmäßigem Druck wirkt von allen Seiten auf das Material ein.

Das Ergebnis: Porenbeseitigung und Verdichtung

Der immense, gleichmäßige Druck kollabiert innere Poren und Hohlräume im Material. Bei Pulvermetallen oder Keramiken fördert dieser Druck die Diffusion und Bindung zwischen den Partikeln, ein Prozess, der als Sintern bekannt ist und zu einem vollständig dichten und festen Bauteil führt.

Die Endphase: Druckentlastung und Abkühlung

Sobald die gewünschte Dichte über einen bestimmten Zeitraum erreicht ist, endet der Prozess. Der Behälter wird vorsichtig druckentlastet und durchläuft eine kontrollierte Abkühlphase, um sicherzustellen, dass die Komponenten stabil und sicher zu handhaben sind.

Wichtige Anwendungen des HIP-Prozesses

Die einzigartige Fähigkeit von HIP, perfekt dichte Materialien herzustellen, macht es unverzichtbar für Hochleistungsanwendungen, bei denen ein Materialversagen keine Option ist.

Sintern von Pulvermaterialien

HIP wird verwendet, um Metall-, Keramik- oder Verbundpulver zu einer festen Form zu konsolidieren. Dies ist besonders nützlich für Materialien, die mit herkömmlichen Methoden schwer zu bearbeiten oder zu gießen sind.

Verdichten bestehender Komponenten

Der Prozess wird häufig eingesetzt, um Porosität aus Guss- oder 3D-gedruckten Metallteilen zu entfernen. Die Beseitigung dieser mikroskopisch kleinen inneren Hohlräume erhöht die Festigkeit, Ermüdungsbeständigkeit und die allgemeine Zuverlässigkeit einer Komponente erheblich.

Verbinden unterschiedlicher Materialien

Der intensive Druck und die Hitze können genutzt werden, um eine starke, diffusionsgebundene Verbindung zwischen verschiedenen Materialien oder Teilen herzustellen und so eine einzige, nahtlose Komponente ohne die Notwendigkeit von Schweißen oder Klebstoffen zu erzeugen.

Verständnis der Prozessanforderungen

Obwohl leistungsstark, ist der HIP-Prozess keine universelle Lösung. Seine Wirksamkeit hängt von der sorgfältigen Kontrolle und dem Verständnis seiner inhärenten Anforderungen ab.

Prozesskontrolle ist entscheidend

Das Ergebnis des HIP-Zyklus ist hochgradig empfindlich gegenüber der präzisen Steuerung von Temperatur, Druck und Zeit. Diese Variablen müssen genau überwacht und auf das spezifische Material und die gewünschten Endeigenschaften zugeschnitten werden.

Die Notwendigkeit einer versiegelten Oberfläche

Damit HIP funktioniert, muss der Druck auf das Material von außen einwirken, ohne dass das Gas in das Bauteil eindringt. Das bedeutet, dass jegliche Porosität intern sein und keinen Anschluss zur Oberfläche haben darf. Bei Pulvermaterialien ist dies der Grund, warum sie in einem Behälter versiegelt werden müssen.

Die Rolle der Inertatmosphäre

Die Verwendung eines Inertgases wie Argon ist nicht verhandelbar. Es stellt sicher, dass die Chemie des Materials während des Hochtemperaturzyklus unverändert bleibt, was für die Aufrechterhaltung der Leistung empfindlicher Legierungen und Keramiken von entscheidender Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Heißisostatische Pressen hängt vollständig von den Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximale Materialdichte zu erreichen und jegliche Porosität zu beseitigen: HIP ist der definitive Prozess zur Herstellung theoretisch 100% dichter Komponenten aus Pulvern oder Gussteilen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Eigenschaften einer kritischen Komponente liegt: Die Verwendung von HIP zur Entfernung innerer Defekte in gegossenen oder additiv gefertigten Teilen ist eine bewährte Methode zur Steigerung von Festigkeit und Lebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer Festkörperverbindung zwischen verschiedenen Teilen oder Materialien liegt: HIP bietet eine leistungsstarke Möglichkeit, Materialien zu verbinden, die nicht effektiv geschweißt oder hartgelötet werden können.

Letztendlich dient das Heißisostatische Pressen als mächtiges Werkzeug, um Materialien zu ihrem höchsten Leistungspotenzial zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Detail |

|---|---|

| Hauptzweck | Beseitigung innerer Porosität zur Verbesserung der mechanischen Eigenschaften |

| Schlüsselelemente | Hohe Temperatur (bis zur Sintertemperatur) & isostatischer Gasdruck (bis zu 200 MPa) |

| Primäres Medium | Inertgas (z. B. Argon) zur Vermeidung von Kontamination |

| Hauptanwendungen | Sintern von Pulvern, Verdichten von Guss-/3D-gedruckten Teilen, Diffusionsschweißen |

| Kritischer Faktor | Präzise Steuerung von Temperatur, Druck und Zeit |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft und Produktion. Ob Sie forschen oder Hochleistungskomponenten fertigen – unsere Expertise in Prozessen wie dem Heißisostatischen Pressen kann Ihrem Labor helfen, überlegene Dichte, Festigkeit und Zuverlässigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen