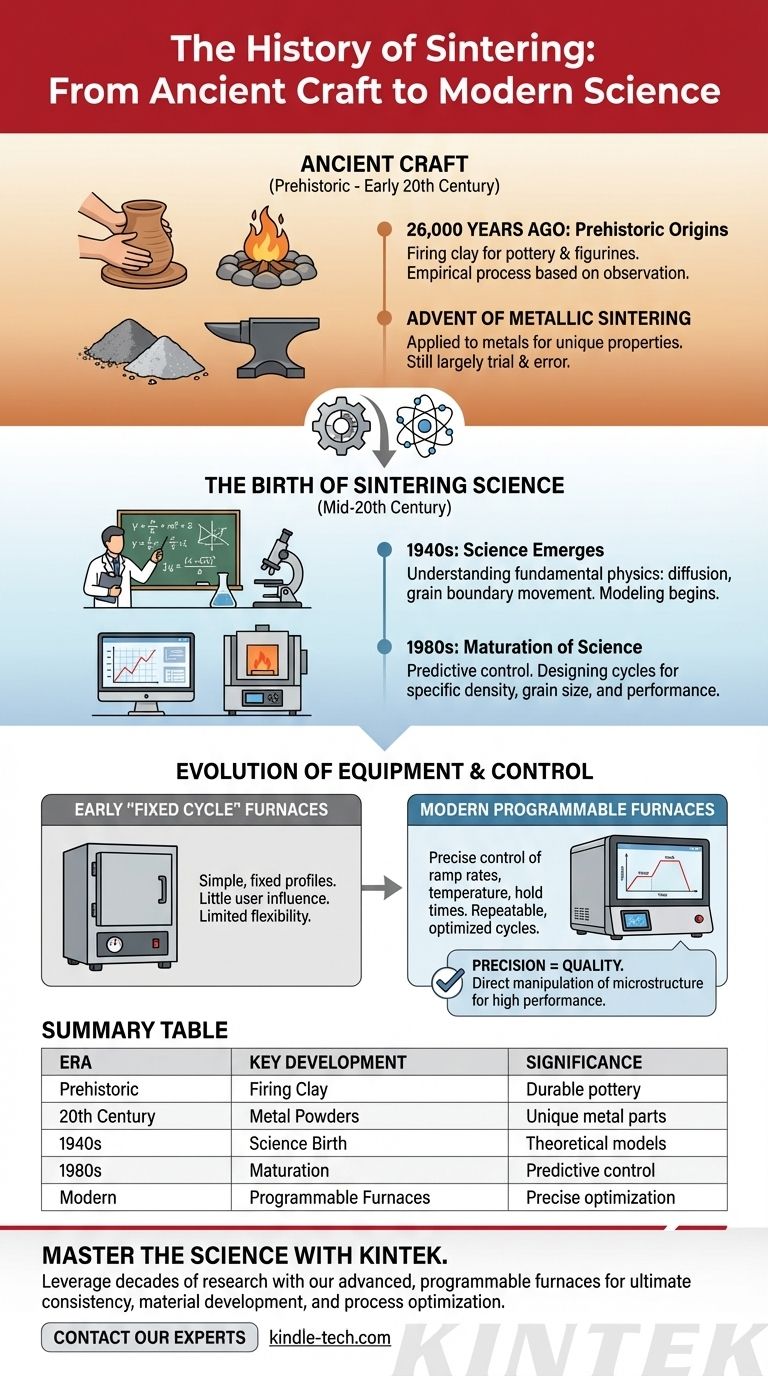

Die Praxis des Sinterns ist uralt, ihre Wurzeln in der Keramik reichen unglaubliche 26.000 Jahre zurück. Diese lange Geschichte stellt eine langsame Reise von einem empirischen Handwerk zu einer präzisen, kontrollierbaren Wissenschaft dar. Während frühe Handwerker Ton auf der Grundlage von Beobachtungen brannten, begann das wahre wissenschaftliche Verständnis des Sinterns erst in den 1940er Jahren aufzukommen und ebnete den Weg für die fortschrittlichen industriellen Anwendungen, die wir heute nutzen.

Die Geschichte des Sinterns lässt sich am besten als eine zweigeteilte Entwicklung verstehen. Sie begann als prähistorisches Handwerk für einfache Materialien und wurde später in einen präzisen, wissenschaftlichen Herstellungsprozess umgewandelt, dessen moderne Leistungsfähigkeit durch ein tiefes Verständnis der Physik und die Entwicklung hochgradig steuerbarer Geräte freigesetzt wurde.

Vom alten Handwerk zur industriellen Technik

Das Kernkonzept des Sinterns – die Verwendung von Hitze, um Partikel ohne Schmelzen zu einer festen Masse zu verbinden – ist keine moderne Erfindung. Ihre Anwendung ist jedoch im Laufe der Jahrtausende weitaus anspruchsvoller geworden.

Die prähistorischen Ursprünge des Keramiksinterns

Die früheste bekannte Anwendung des Sinterns datiert auf 26.000 Jahre zurück. Dies umfasste das Brennen von Ton und Erdmaterialien zur Herstellung von Keramik und Figuren.

Dies war ein rein empirischer Prozess. Frühe Menschen wussten, dass das Erhitzen von Ton in einem Feuer ihn hart und haltbar machen würde, aber sie hatten keine Kenntnis von der zugrunde liegenden Atomdiffusion oder der Partikelvernetzung, die stattfand.

Das Aufkommen des Metallsinterns

Die Anwendung des Sinterns auf Metalle ist eine weitaus jüngere Entwicklung in seiner langen Geschichte. Ingenieure und Metallurgen erkannten, dass dieselben Prinzipien, die für Keramiken verwendet wurden, auf Metallpulver angewendet werden konnten.

Dies öffnete die Tür zur Herstellung von Metallteilen mit einzigartigen Eigenschaften, oft für Anwendungen, bei denen Schmelzen und Gießen unpraktisch waren oder minderwertige Ergebnisse lieferten.

Moderne Materialien: Hartmetalle

Relativ moderne Materialien wie Hartmetalle stellen einen Höhepunkt der Sinteranwendung dar. Diese Materialien kombinieren eine harte keramische Phase (wie Wolframkarbid) mit einem zähen metallischen Bindemittel (wie Kobalt).

Die Herstellung dieser fortschrittlichen Verbundwerkstoffe ist nur durch die präzise Kontrolle möglich, die die moderne Sinterwissenschaft bietet, was zeigt, wie weit die Technik von ihren prähistorischen Ursprüngen entfernt ist.

Die Geburt der Sinterwissenschaft

Für den größten Teil ihrer Geschichte war das Sintern ein „Black-Box“-Prozess, der durch Versuch und Irrtum gesteuert wurde. Das 20. Jahrhundert markierte einen entscheidenden Wendepunkt, an dem Handwerk zur Wissenschaft wurde.

Der Wendepunkt: Die 1940er Jahre

Die wissenschaftliche Untersuchung des Sinterns begann ernsthaft in den 1940er Jahren. Forscher begannen, die grundlegende Physik hinter dem Prozess zu untersuchen.

Anstatt nur Ergebnisse zu beobachten, begannen sie, die Mechanismen des Massentransports, der Atomdiffusion und der Korngrenzenbewegung zu modellieren. Diese Arbeit legte die theoretische Grundlage für die Kontrolle der End-Eigenschaften eines gesinterten Teils.

Reifung der Wissenschaft: Die 1980er Jahre

Mitte der 1980er Jahre hatte sich die Wissenschaft des Sinterns erheblich weiterentwickelt. Die Jahrzehnte zuvor entwickelten theoretischen Modelle wurden verfeinert, was eine vorausschauende Kontrolle des Prozesses ermöglichte.

Diese Reifung bedeutete, dass Ingenieure einen Sinterzyklus – einschließlich Temperatur, Zeit und Atmosphäre – entwerfen konnten, um eine bestimmte Dichte, Korngröße und mechanische Leistung zu erzielen. Der Prozess war kein Ratespiel mehr, sondern eine technische Lösung.

Die Entwicklung von Ausrüstung und Steuerung

Die Reise vom Handwerk zur Wissenschaft spiegelt sich perfekt in der Entwicklung des Sinterofens wider. Die Ausrüstung spiegelt direkt den Grad des Verständnisses und der Kontrolle wider, der zu dieser Zeit verfügbar war.

Die Ära des „Festen Zyklus“: Frühe Öfen

Frühe industrielle Sinteröfen waren einfach und starr. Sie boten typischerweise ein einziges, festes Heizprofil oder höchstens einige vorprogrammierte Zyklen.

Der Benutzer hatte wenig bis keine Möglichkeit, den Prozess zu beeinflussen. Der Kompromiss war Einfachheit auf Kosten von Flexibilität, Optimierung und der Fähigkeit, mit einer breiten Palette von Materialien zu arbeiten.

Die Morgendämmerung der Programmierbarkeit: Moderne Öfen

Moderne Sinteröfen sind hochkomplexe, programmierbare Instrumente. Benutzer können jede Phase des Prozesses präzise definieren.

Dazu gehört die Einstellung spezifischer Rampenraten (wie schnell aufgeheizt werden soll), der Endtemperatur, der Haltezeit (Soak-Zeit) und der Abkühlraten. Fortschrittliche Öfen können auch Dutzende einzigartiger Profile speichern, was eine absolute Wiederholbarkeit für spezifische Produktionsläufe gewährleistet.

Der Einfluss der Steuerung auf die Qualität

Dieser Sprung in der Gerätesteuerung ist die praktische Anwendung der ausgereiften Wissenschaft. Die präzise Kontrolle über das thermische Profil ermöglicht die direkte Steuerung der endgültigen Mikrostruktur des Teils. Dies ist der Schlüssel zur Erzielung einer hohen Dichte, zur Vermeidung unerwünschten Kornwachstums und zur Maximierung der mechanischen Eigenschaften der fertigen Komponente.

Wie diese Geschichte Ihren Prozess beeinflusst

Das Verständnis dieser Entwicklung von einer alten Kunst zu einer modernen Wissenschaft ist entscheidend, um die Technologie heute effektiv zu nutzen. Es erklärt, warum Prozesskontrolle von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und hoher Leistung liegt: Nutzen Sie die volle Programmierbarkeit moderner Öfen und wenden Sie die wissenschaftlichen Prinzipien der Diffusion und des Kornwachstums an, um Zyklen zu entwerfen, die die endgültige Mikrostruktur Ihres Teils optimieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer Materialien liegt: Erkennen Sie, dass Sintern eine ausgereifte Wissenschaft ist, was bedeutet, dass prädiktive Modelle Ihre Experimente leiten können und Ihnen im Vergleich zu den rein empirischen Methoden der Vergangenheit erhebliche Zeit sparen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Komponentenfertigung liegt: Erkennen Sie an, dass selbst einfache Anwendungen immens von der Wiederholbarkeit profitieren, die moderne Geräte bieten – ein direktes Ergebnis der historischen Nachfrage nach mehr Prozesskontrolle.

Indem Sie diese Reise würdigen, sind Sie besser gerüstet, um den Prozess zu beherrschen und Ihre Ergebnisse mit wissenschaftlicher Präzision zu steuern.

Zusammenfassungstabelle:

| Ära | Wesentliche Entwicklung | Bedeutung |

|---|---|---|

| Prähistorisch | Brennen von Ton (vor 26.000 Jahren) | Empirisches Handwerk; schuf haltbare Keramik |

| 20. Jahrhundert | Anwendung auf Metallpulver | Ermöglichte die Herstellung einzigartiger Metallteile |

| 1940er Jahre | Geburt der Sinterwissenschaft | Theoretische Modelle für Diffusion und Kornwachstum |

| 1980er Jahre | Reifung der Wissenschaft | Vorausschauende Kontrolle über Dichte und Eigenschaften |

| Modern | Programmierbare Öfen | Präzise Steuerung der thermischen Profile zur Optimierung |

Beherrschen Sie die Wissenschaft des Sinterns mit KINTEK.

Unsere fortschrittlichen, programmierbaren Sinteröfen stellen Ihnen jahrzehntelange wissenschaftliche Forschung und Entwicklung zur Verfügung. Ob Ihr Fokus auf der Erzielung höchster Konsistenz in der Produktion, der Entwicklung neuer Materialien oder der Optimierung Ihres aktuellen Prozesses liegt, die Laborgeräte von KINTEK liefern die präzise Kontrolle, die Sie benötigen, um Ergebnisse zu reproduzieren und überlegene Materialeigenschaften zu erzielen.

Bereit, Ihre Ergebnisse mit wissenschaftlicher Präzision zu steuern? Kontaktieren Sie noch heute unsere Sinterexperten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung