In der Metallurgie ist die Wasserstoffglühung ein Wärmebehandlungsprozess, der eine kontrollierte Wasserstoffatmosphäre nutzt, um die Eigenschaften eines Materials zu verändern. Am häufigsten wird sie als „Blankglühen“ verwendet, um eine saubere, oxidfreie Oberfläche zu erzeugen, aber der Begriff kann sich auch auf einen Niedertemperatur-„Einbrennprozess“ beziehen, der darauf abzielt, eingeschlossenen Wasserstoff zu entfernen und Materialversagen zu verhindern. Das Verständnis, welcher Prozess erforderlich ist, ist entscheidend für das Erreichen des gewünschten Ergebnisses.

Wasserstoff spielt eine Doppelrolle in der Wärmebehandlung. Er kann ein starkes Schutzmittel sein, das Metalloberflächen während des Hochtemperaturglühens reinigt, oder er kann ein gefährlicher Verunreinigungsstoff sein, der durch Niedertemperaturglühen entfernt werden muss, um katastrophales Versagen zu verhindern.

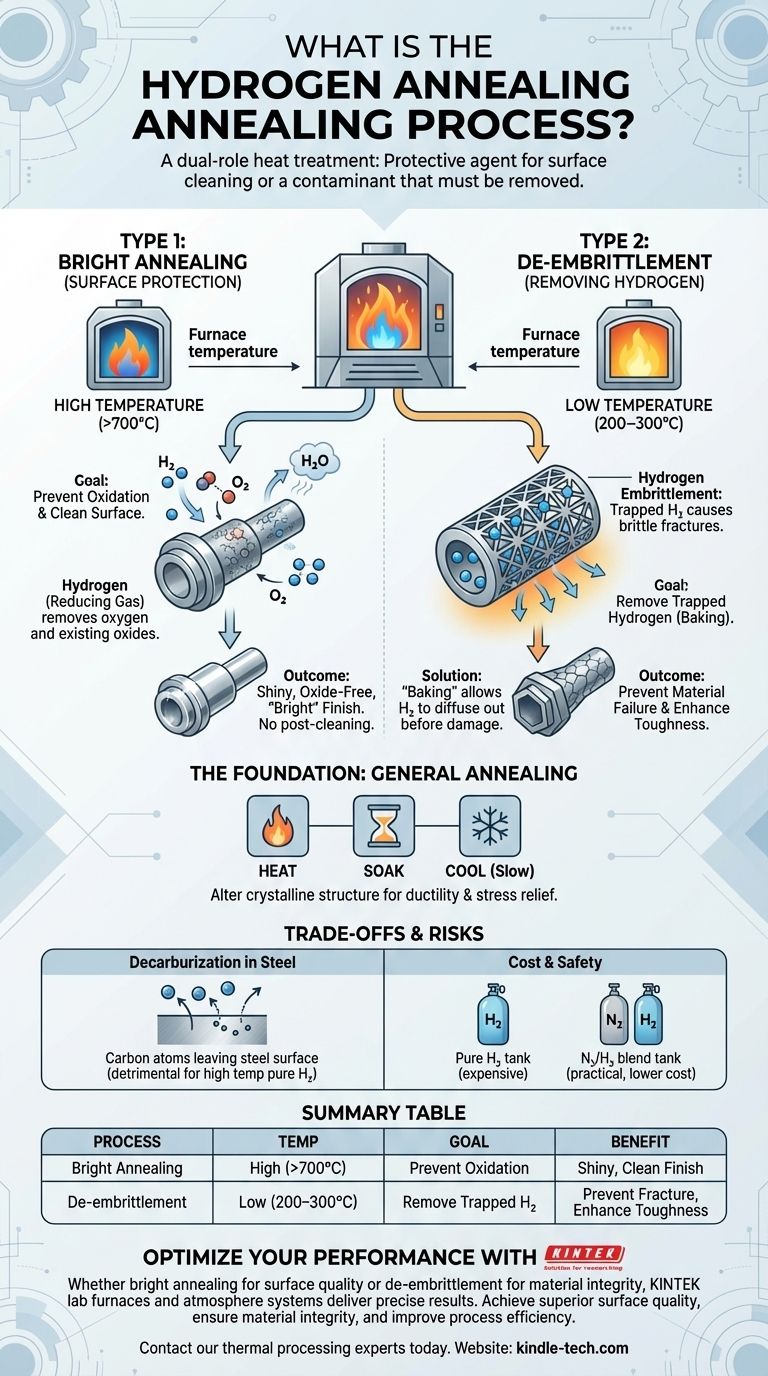

Die Grundlage: Was ist allgemeines Glühen?

Glühen ist ein grundlegender Wärmebehandlungsprozess, der angewendet wird, um Metalle weicher und bearbeitbarer zu machen. Es handelt sich nicht um einen spezifischen Prozess, sondern um eine Kategorie von Behandlungen mit einem gemeinsamen Ziel.

Die drei Kernschritte

Der Prozess umfasst drei Hauptphasen: Erhitzen des Materials auf eine bestimmte Temperatur, Halten bei dieser Temperatur für eine festgelegte Dauer (ein Schritt, der als „Halten“ bekannt ist) und anschließendes kontrolliertes, oft langsames Abkühlen.

Das Hauptergebnis: Duktilität und Spannungsentlastung

Dieser kontrollierte thermische Zyklus verändert die innere Kristallstruktur des Materials. Er baut innere Spannungen ab, reduziert die Härte und erhöht die Duktilität, wodurch das Metall leichter gebogen, geformt oder bearbeitet werden kann, ohne zu reißen.

Typ 1: Verwendung von Wasserstoff zum Oberflächenschutz (Blankglühen)

Wenn Ingenieure von „Wasserstoffglühen“ sprechen, meinen sie in der Regel das Blankglühen. Bei diesem Prozess ist Wasserstoff ein aktiver und nützlicher Bestandteil der Ofenatmosphäre.

Wie Wasserstoff Oxidation verhindert

Wasserstoff ist ein starkes Reduktionsgas. Bei hohen Temperaturen reagiert er aktiv mit Sauerstoff aus der Umgebung und von der Metalloberfläche selbst und entfernt diesen, wodurch die Bildung von Oxiden (Zunder oder Anlauffarben) verhindert wird, die sonst auftreten würde.

Der Vorteil: Eine saubere und „glänzende“ Oberfläche

Da Oxidation verhindert wird, kommt das Metall mit einer sauberen, glänzenden und „blanken“ Oberfläche aus dem Ofen. Dies macht eine Nachbehandlung wie Reinigung oder Beizen überflüssig und spart Zeit und Ressourcen.

Warum es „Oberflächenreinigung“ genannt wird

Die reduzierende Eigenschaft von Wasserstoff geht über die reine Verhinderung von Oxidation hinaus; er kann auch bereits leicht oxidierte Teile „reinigen“. Der Wasserstoff reduziert vorhandene Oxide auf dem Metall chemisch und wandelt sie in Wasserdampf um, der dann abtransportiert wird.

Typ 2: Entfernen von Wasserstoff zur Verhinderung von Versagen (Entsprödbarkeit)

Verwirrenderweise wird ein sehr unterschiedlicher Prozess ebenfalls mit Wasserstoff in Verbindung gebracht. Diese Niedertemperaturbehandlung zielt darauf ab, Wasserstoff zu entfernen, der sich im Inneren des Metalls angesammelt hat.

Die Gefahr: Was ist Wasserstoffversprödung?

Während Prozessen wie Schweißen, Galvanisieren oder Verzinken können einzelne Wasserstoffatome in die Kristallstruktur des Metalls eindiffundieren. Diese eingeschlossenen Atome können ein Phänomen namens Wasserstoffversprödung verursachen, das die Duktilität und Zähigkeit des Materials stark reduziert und unter Belastung zu unerwarteten und spröden Brüchen führen kann.

Die Lösung: „Einbrennen“ des Materials

Dieser Entfernungsprozess, oft als Entsprödbarkeit oder Einbrennen bezeichnet, beinhaltet das Erhitzen des Materials auf eine relativ niedrige Temperatur (typischerweise 200–300 °C) über mehrere Stunden. Dies gibt den eingeschlossenen Wasserstoffatomen genügend Energie, um aus dem Material zu diffundieren, bevor sie Schaden anrichten können.

Abwägungen und Risiken verstehen

Obwohl Wasserstoff beim Glühen wirkungsvoll ist, ist sein Einsatz nicht ohne erhebliche Überlegungen. Die Entscheidung für seinen Einsatz erfordert eine Abwägung seiner Vorteile gegenüber klaren Betriebsrisiken und Kosten.

Das Risiko der Entkohlung bei Stahl

Bei bestimmten Stahlsorten kann eine reine Wasserstoffatmosphäre nachteilig sein. Bei hohen Temperaturen kann der Wasserstoff mit dem Kohlenstoff im Stahl reagieren, ein Prozess, der als Entkohlung bezeichnet wird. Diese Entfernung von Kohlenstoff schwächt die Stahloberfläche, was ein kritischer Fehlerpunkt sein kann.

Die hohen Kosten von reinem Wasserstoff

Eine 100%ige Wasserstoffatmosphäre ist zwar effektiv, aber aufgrund der Kosten für die Erzeugung, Lagerung und sichere Handhabung des Gases auch die teuerste Option für Ofenatmosphären.

Eine praktische Alternative: Stickstoff-Wasserstoff-Mischungen

Um Kosten und Leistung auszugleichen, verwenden viele Betriebe eine nicht brennbare Mischung aus Stickstoff und Wasserstoff (typischerweise weniger als 5 % H₂). Diese Mischung bietet für viele Anwendungen immer noch eine reduzierende Atmosphäre, die Oxidation verhindern kann, ist aber wesentlich kostengünstiger und sicherer in der Handhabung als reiner Wasserstoff.

Anwendung auf Ihr Projekt

Der richtige „Wasserstoffglühprozess“ hängt vollständig davon ab, ob Wasserstoff die Lösung für Ihr Problem oder die Ursache dafür ist.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, oxidfreien Oberfläche liegt: Verwenden Sie Blankglühen in einer Wasserstoff- oder, was häufiger vorkommt, einer kostengünstigeren Stickstoff-Wasserstoff-Atmosphäre.

- Wenn Ihr Hauptaugenmerk darauf liegt, Materialversagen bei Stahl nach dem Schweißen oder Beschichten zu verhindern: Verwenden Sie Niedertemperatur-Entsprödbarkeit (Einbrennen), um eingeschlossenen Wasserstoff zu entfernen und Versprödung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Spannungsentlastung und Erweichung ohne strenge Oberflächenanforderungen liegt: Ein Standardglühprozess in einer weniger reaktiven Atmosphäre (wie Stickstoff oder Argon) ist oft die praktischste und wirtschaftlichste Wahl.

Letztendlich bedeutet die Beherrschung von Wasserstoff in der Metallurgie zu wissen, wann man ihn als Werkzeug zum Schutz einsetzen muss und wann man ihn als zu beseitigenden Verunreinigungsstoff behandeln muss.

Zusammenfassungstabelle:

| Prozesstyp | Temperaturbereich | Hauptziel | Hauptvorteil |

|---|---|---|---|

| Blankglühen | Hoch (z. B. >700 °C) | Oxidation verhindern, Oberfläche reinigen | Glänzendes, oxidfreies Finish, keine Nachreinigung erforderlich |

| Entsprödbarkeit (Einbrennen) | Niedrig (200–300 °C) | Eingeschlossenen Wasserstoff entfernen | Sprödbruch verhindern, Materialzähigkeit verbessern |

Optimieren Sie die Leistung Ihres Metalls mit der Expertise von KINTEK

Ob Sie eine makellose, oxidfreie Oberfläche durch Blankglühen benötigen oder das Risiko der Wasserstoffversprödung in Ihren kritischen Komponenten eliminieren möchten – KINTEK hat die Lösung. Unsere fortschrittlichen Laboröfen und Atmosphärenkontrollsysteme sind darauf ausgelegt, präzise, zuverlässige Ergebnisse für eine breite Palette von Metallen und Legierungen zu liefern.

Wir helfen Ihnen dabei:

- Überlegene Oberflächenqualität ohne kostspielige Nachbehandlung zu erzielen.

- Materialintegrität sicherzustellen, indem schädlicher Wasserstoff sicher entfernt wird.

- Die Prozesseffizienz mit zuverlässigen, leistungsstarken Geräten zu verbessern.

Lassen Sie nicht zu, dass Oxidation oder Versprödung Ihre Produkte beeinträchtigen. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie die Laborausrüstung von KINTEK Ihre Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Arten von Atmosphären werden beim Sintern verwendet? Wählen Sie das richtige Gas für Ihr Material

- Warum ist das Wasserstoffglühen wichtig? Erzielen Sie helle, spannungsfreie Metallteile

- Warum einen Röhrenofen mit Schutzgas für die Katalysatorröstung verwenden? Schutz aktiver Zentren vor Kontamination

- Welche Rolle spielen Hochdruck- oder atmosphärenkontrollierte Hochtemperaturöfen bei der Herstellung von SACs?

- Was sind die drei funktionellen Typen von kommerziellen stickstoffbasierten Atmosphären? Beherrschen Sie Ihre chemische Wärmebehandlung

- Was sind die Arten von Ofenatmosphären? Meistern Sie Ihren thermischen Prozess mit der richtigen Umgebung

- Warum ist hochreines Argon als Schutzgas für das Auslagern von Siliziumkarbid erforderlich? Schützen Sie Ihre mikrostrukturellen Daten

- Was ist der Lötprozess unter kontrollierter Atmosphäre? Erzielen Sie hochvolumige, hochfeste Metallverbindungen