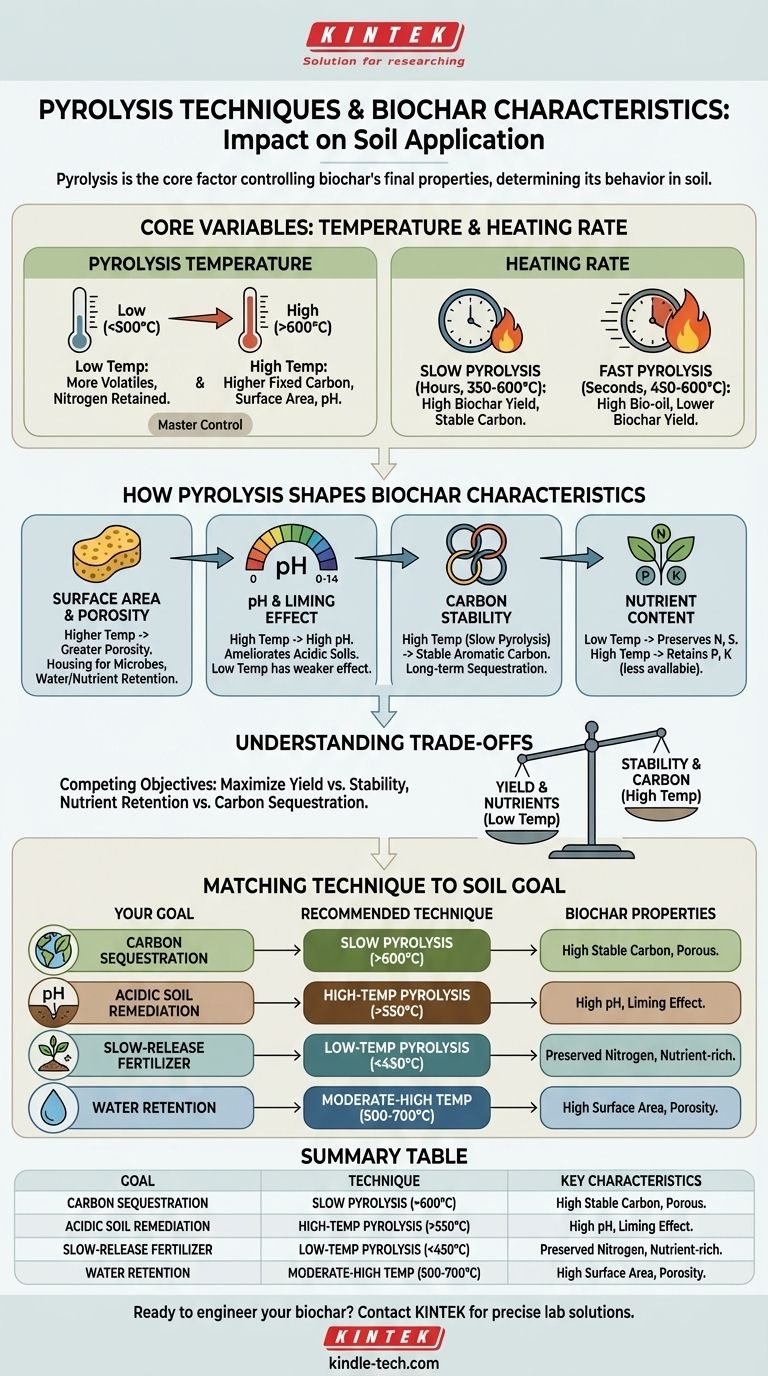

Im Kern ist die Pyrolysetechnik der wichtigste Einzelfaktor, der die endgültigen Eigenschaften von Biokohle steuert. Die spezifische Temperatur und Heizrate, die während der Produktion verwendet werden, bestimmen direkt den pH-Wert, die Porosität, die Oberfläche und die Nährstoffstabilität der Biokohle, was wiederum ihr Verhalten und ihre Wirksamkeit nach der Anwendung im Boden beeinflusst.

Die Wahl der Pyrolysemethode ist eine strategische Entscheidung, die auf Kompromissen basiert. Langsame Pyrolyse bei hohen Temperaturen erzeugt eine stabile, kohlenstoffreiche Biokohle, die ideal für die Kohlenstoffbindung ist, während niedrigere Temperaturen mehr Nährstoffe erhalten. Das Verständnis dieser Beziehung ist entscheidend, um eine Biokohle für ein spezifisches landwirtschaftliches oder Umweltziel zu entwickeln.

Die Kernvariablen: Temperatur und Heizrate

Die thermochemische Umwandlung von Biomasse in Biokohle wird durch zwei primäre Hebel gesteuert: die erreichte Endtemperatur und die Geschwindigkeit, mit der diese Temperatur erreicht wird.

Pyrolysetemperatur: Die Hauptregelgröße

Die Spitzentemperatur während der Pyrolyse ist der dominierende Faktor, der die endgültigen Eigenschaften der Biokohle beeinflusst. Niedrigere Temperaturen (< 500°C) führen zu einer höheren Ausbeute an Kohle, die mehr flüchtige organische Verbindungen und Nährstoffe wie Stickstoff zurückhält.

Umgekehrt treiben höhere Temperaturen (> 600°C) mehr flüchtige Stoffe aus, wodurch eine Kohle mit höherem fixiertem Kohlenstoffgehalt, größerer Oberfläche, erhöhtem pH-Wert und stabileren aromatischen Kohlenstoffstrukturen entsteht.

Heizrate: Langsame vs. schnelle Pyrolyse

Die Heizrate unterscheidet die beiden Hauptmodi der Pyrolyse. Die langsame Pyrolyse beinhaltet das langsame Erhitzen von Biomasse (z.B. 5-30°C pro Minute) auf moderate Temperaturen (350-600°C) mit einer langen Verweilzeit (Stunden).

Die schnelle Pyrolyse hingegen beinhaltet das extrem schnelle Erhitzen von Biomasse (Hunderte oder Tausende von Grad pro Sekunde) auf moderate Temperaturen (450-600°C) mit einer sehr kurzen Verweilzeit (Sekunden).

Wie Pyrolyse die wichtigsten Biokohle-Eigenschaften formt

Jeder Produktionsparameter führt direkt zu einer physikalischen oder chemischen Eigenschaft, die für die Bodengesundheit relevant ist.

Oberfläche und Porosität

Höhere Pyrolysetemperaturen erzeugen eine größere Oberfläche und Porosität. Mit steigender Temperatur werden flüchtige Bestandteile aus der Biomasse-Struktur ausgetrieben, wodurch ein Netzwerk aus Mikroporen und Makroporen zurückbleibt.

Diese poröse Struktur ist entscheidend für die Funktion von Biokohle im Boden, da sie Lebensraum für nützliche Mikroben bietet und die Fähigkeit des Bodens zur Speicherung von Wasser und gelösten Nährstoffen verbessert.

pH-Wert und Kalkwirkung

Biokohle, die bei hohen Temperaturen hergestellt wird, hat typischerweise einen hohen pH-Wert. Dies geschieht, weil saure funktionelle Gruppen auf der Oberfläche der Kohle thermisch zersetzt werden, während anorganische Alkalisalze (Kalium, Kalzium, Magnesium) aus dem ursprünglichen Ausgangsmaterial konzentriert werden.

Dies verleiht hochtemperatur-Biokohle eine signifikante Kalkwirkung, wodurch sie sehr effektiv zur Verbesserung saurer Böden ist. Niedertemperatur-Kohlen haben eine viel schwächere Wirkung auf den Boden-pH-Wert.

Kohlenstoffstabilität und Sequestrierungspotenzial

Das primäre Ziel der Kohlenstoffbindung ist es, Kohlenstoff in einer Form zu fixieren, die über Jahrhunderte dem Abbau widersteht. Dies erfordert hoch stabilen Kohlenstoff.

Langsame Pyrolyse bei hohen Temperaturen (>600°C) ist dafür am effektivsten, da sie die Bildung von verschmolzenen aromatischen Ringsystemen ähnlich Graphit fördert. Biokohle, die bei niedrigeren Temperaturen hergestellt wird, enthält weniger stabile Kohlenstoffformen, die von Bodenmikroben leichter mineralisiert werden können.

Nährstoffgehalt und Verfügbarkeit

Es besteht ein direkter Kompromiss zwischen Pyrolysetemperatur und Nährstoffretention. Flüchtige Nährstoffe wie Stickstoff (N) und Schwefel (S) gehen bei Temperaturen über 500°C weitgehend verloren.

Um eine Biokohle als Nährstoffquelle zu erzeugen, ist ein Niedertemperaturverfahren (< 450°C) erforderlich. Mineralische Nährstoffe wie Phosphor (P) und Kalium (K) bleiben bei hohen Temperaturen erhalten, aber ihre Bioverfügbarkeit kann manchmal abnehmen, wenn sie in stabilen kristallinen Strukturen eingebettet werden.

Die Kompromisse verstehen

Bei der Herstellung von Biokohle geht es nicht darum, eine einzige "beste" Methode zu finden; es geht darum, konkurrierende Ziele zu managen.

Das Dilemma von Ertrag vs. Stabilität

Die langsame Pyrolyse maximiert den Ertrag an fester Biokohle (bis zu 35 Gew.-%), was sie effizient für die Herstellung eines Bodenverbesserers macht. Die Erzielung maximaler Kohlenstoffstabilität erfordert jedoch hohe Temperaturen, was den Gesamtmassenertrag leicht reduziert.

Die schnelle Pyrolyse hingegen ist darauf optimiert, flüssiges Bio-Öl (bis zu 75 Gew.-%) zu produzieren, wobei Biokohle ein Nebenprodukt mit geringerer Ausbeute ist (ca. 12%).

Nährstoffretention vs. Kohlenstoffbindung

Die Ziele der Maximierung der Nährstoffretention und der Maximierung der Kohlenstoffstabilität stehen grundsätzlich im Konflikt. Die niedrigen Temperaturen, die zur Erhaltung von Stickstoff erforderlich sind, führen zu einer weniger stabilen Kohlenstoffstruktur. Die hohen Temperaturen, die für stabilen Kohlenstoff benötigt werden, verflüchtigen den größten Teil des verfügbstbaren Stickstoffs.

Der Ausgangsstoff-Faktor

Der Pyrolyseprozess modifiziert den Ausgangsstoff; er erzeugt keine Eigenschaften aus dem Nichts. Ein mineralreicher Ausgangsstoff, wie Gülle oder Bioschlamm, erzeugt von Natur aus eine aschereiche, pH-wertreiche Biokohle, die reich an P und K ist. Ein holziger Ausgangsstoff erzeugt eine aschearme, kohlenstoffreiche Biokohle. Die Pyrolysetechnik verfeinert diese inhärenten Tendenzen.

Anpassung der Pyrolysetechnik an Ihr Bodenziel

Die optimale Biokohle ist nicht universell; sie wird durch Ihr spezifisches Ziel definiert. Berücksichtigen Sie bei der Auswahl oder Herstellung von Biokohle Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Kohlenstoffbindung und der Verbesserung der Bodenstruktur liegt: Wählen Sie eine Biokohle, die durch langsame Pyrolyse bei hohen Temperaturen (>600°C) aus einem holzigen Ausgangsmaterial hergestellt wurde, um den stabilen, aromatischen Kohlenstoffgehalt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Sanierung saurer Böden liegt: Wählen Sie eine Biokohle, die bei hoher Temperatur (>550°C) hergestellt wurde, um einen hohen pH-Wert und eine starke Kalkwirkung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines Langzeitdüngers liegt: Wählen Sie eine Biokohle, die aus einem nährstoffreichen Ausgangsmaterial (z.B. Gülle) durch Niedertemperaturpyrolyse (<450°C) hergestellt wurde, um flüchtige Nährstoffe wie Stickstoff zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Wasserspeicherung im Boden liegt: Wählen Sie eine Biokohle, die bei moderaten bis hohen Temperaturen (500-700°C) hergestellt wurde, um die Entwicklung einer porösen Oberfläche zu maximieren.

Durch das Verständnis der Beziehung zwischen Pyrolysebedingungen und Biokohle-Eigenschaften können Sie einen Bodenverbesserer präzise für Ihr gewünschtes Ergebnis entwickeln.

Zusammenfassungstabelle:

| Pyrolyse-Ziel | Empfohlene Technik | Wichtige Biokohle-Eigenschaften |

|---|---|---|

| Kohlenstoffbindung | Langsame Pyrolyse (>600°C) | Hoher stabiler Kohlenstoff, poröse Struktur |

| Sanierung saurer Böden | Hochtemperatur-Pyrolyse (>550°C) | Hoher pH-Wert, starke Kalkwirkung |

| Langzeitdünger | Niedertemperatur-Pyrolyse (<450°C) | Erhaltener Stickstoff, nährstoffreich |

| Wasserspeicherung | Moderate-Hochtemperatur (500-700°C) | Hohe Oberfläche, Porosität |

Bereit, die perfekte Biokohle für Ihren Boden zu entwickeln? Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die zur Optimierung Ihres Pyrolyseprozesses benötigt werden. Ob Sie Kohlenstoffbindung, Bodensanierung oder Nährstoffmanagement erforschen, unsere Lösungen helfen Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Biokohle- und Bodenwissenschaftsprojekte Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit