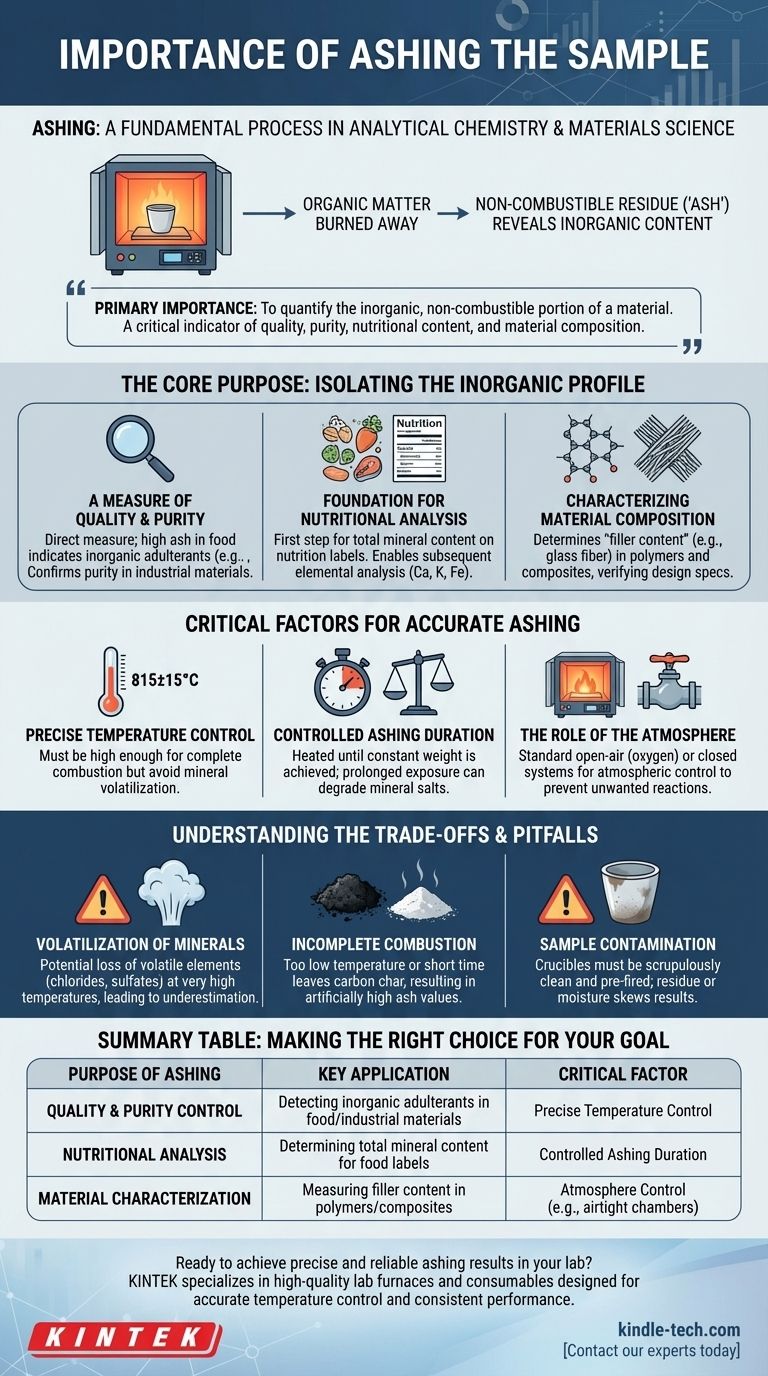

In der analytischen Chemie und Materialwissenschaft ist die Veraschung ein grundlegender Prozess, der zur Bestimmung des gesamten Mineral- oder anorganischen Gehalts einer Probe verwendet wird. Durch das vollständige Verbrennen aller organischen Substanzen in einem Hochtemperaturofen hinterlässt der Prozess einen nicht brennbaren Rückstand – die „Asche“. Diese resultierende Asche offenbart die nichtflüchtige Zusammensetzung eines Materials, ein entscheidender Datenpunkt für Qualität, Charakterisierung und Analyse.

Die primäre Bedeutung der Veraschung besteht darin, den anorganischen, nicht brennbaren Anteil eines Materials zu quantifizieren. Dieser einzelne Wert dient als kritischer Indikator für Qualität, Reinheit, Nährwert und Materialzusammensetzung in verschiedenen Branchen.

Der Kernzweck: Isolierung des anorganischen Profils

Veraschung ist nicht einfach das Verbrennen einer Probe; es ist eine sorgfältig kontrollierte Zersetzungsmethode. Die dabei gewonnenen Daten dienen mehreren unterschiedlichen Zwecken.

Ein Maß für Qualität und Reinheit

Für viele Produkte ist der Aschegehalt ein direktes Qualitätsmaß. Ein hoher Aschewert in einem Lebensmittelprodukt wie Mehl oder Gewürzen kann beispielsweise auf das Vorhandensein anorganischer Verunreinigungen wie Sand oder Schmutz hinweisen.

Bei Industriematerialien bestätigt er die Reinheit einer Substanz, indem er die nicht-essentiellen anorganischen Bestandteile quantifiziert.

Grundlage für die Nährwertanalyse

In der Lebensmittelwissenschaft ist die Bestimmung des gesamten Aschegehalts der erste Schritt zu einem vollständigen Nährwertprofil. Dieser gesamte Mineralstoffgehalt ist ein erforderlicher Wert für viele Nährwertkennzeichnungen.

Darüber hinaus kann die resultierende Asche für die anschließende Elementaranalyse verwendet werden, um die genauen Mengen essentieller Mineralien wie Kalzium, Kalium und Eisen zu bestimmen.

Charakterisierung der Materialzusammensetzung

In Bereichen wie der Polymerwissenschaft und der Verbundwerkstoffherstellung wird die Veraschung zur Bestimmung des „Füllstoffgehalts“ eingesetzt.

Füllstoffe sind anorganische Materialien (wie Glasfasern oder Kalziumkarbonat), die einem Polymer zugesetzt werden, um dessen Eigenschaften wie Festigkeit oder Hitzebeständigkeit zu verbessern. Die Veraschung verbrennt die Polymermatrix und hinterlässt nur den Füllstoff, wodurch Ingenieure überprüfen können, ob das Material den Designspezifikationen entspricht.

Kritische Faktoren für eine genaue Veraschung

Ein aussagekräftiges Ergebnis hängt von der präzisen Kontrolle des Veraschungsprozesses ab. Ziel ist die vollständige Verbrennung des organischen Materials ohne Veränderung des anorganischen Rückstands.

Präzise Temperaturregelung

Die gewählte Temperatur ist wohl die kritischste Variable. Sie muss hoch genug sein, um sicherzustellen, dass alle organischen Substanzen vollständig verbrennen.

Ein bestimmtes Protokoll könnte beispielsweise eine Temperatur von 815±15°C erfordern. Eine zu niedrige Temperatur führt zu unvollständiger Verbrennung, während eine zu hohe Temperatur dazu führen kann, dass einige Mineralien verflüchtigt und verloren gehen, was das Ergebnis verfälscht.

Kontrollierte Veraschungsdauer

Die Probe muss ausreichend lange erhitzt werden, um eine vollständige Verbrennung zu gewährleisten. Wie jedoch in analytischen Standards vermerkt, ist eine willkürliche Verlängerung der Veraschungszeit ungünstig.

Eine längere Exposition gegenüber hohen Temperaturen kann zu einem langsamen Abbau oder einer Reaktion bestimmter Mineralsalze führen, was zu ungenauen Messungen führt. Die ideale Dauer erreicht ein konstantes Gewicht, was anzeigt, dass der Prozess abgeschlossen ist.

Die Rolle der Atmosphäre

Für die meisten Standardtests erfolgt die Veraschung in einem Ofen, der der Luft (Sauerstoff) ausgesetzt ist. Einige Analysen erfordern jedoch mehr Kontrolle.

Die Verwendung eines geschlossenen Systems mit einer luftdichten Kammer ermöglicht die Kontrolle der Atmosphäre. Dies ist entscheidend, wenn die Probe Elemente enthält, die bei hohen Temperaturen mit Sauerstoff reagieren könnten, was ihre chemische Form und Masse verändern könnte.

Verständnis der Kompromisse und Fallstricke

Obwohl der Prozess im Prinzip unkompliziert ist, können verschiedene Faktoren die Genauigkeit der Ergebnisse beeinträchtigen. Das Bewusstsein für diese Probleme ist für eine korrekte Interpretation unerlässlich.

Verflüchtigung von Mineralien

Eine der größten Herausforderungen ist der potenzielle Verlust flüchtiger anorganischer Elemente. Mineralien wie Chloride, Sulfate und einige Metalloxide können bei sehr hohen Temperaturen verloren gehen, was zu einer Unterschätzung des tatsächlichen Mineralgehalts führt.

Deshalb legen standardisierte Methoden präzise Temperaturen fest – sie stellen ein Gleichgewicht zwischen vollständiger Verbrennung und minimalem Mineralverlust dar.

Unvollständige Verbrennung

Das gegenteilige Problem ist die unvollständige Verbrennung, die auftritt, wenn die Temperatur zu niedrig oder die Zeit zu kurz ist.

Dies hinterlässt Kohlenstoffrückstände, die mit der Asche vermischt sind, was zu einem künstlich hohen und falschen Aschewert führt. Das Erscheinungsbild einer reinen, weißen oder hellgrauen Asche ist oft ein visueller Indikator für eine vollständige Verbrennung.

Probenkontamination

Der Prozess ist sehr empfindlich gegenüber externer Kontamination. Die zur Aufnahme der Proben verwendeten Tiegel müssen peinlich sauber und auf ein konstantes Gewicht vorgeglüht sein. Jegliche Rückstände oder Feuchtigkeit im Tiegel werden fälschlicherweise als Teil des Aschegehalts der Probe gezählt.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Veraschungsverfahren aussagekräftige Daten liefert, stimmen Sie Ihre Methode auf Ihr analytisches Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle liegt: Standardisieren Sie Ihre Temperatur und Zeit rigoros, um Konsistenz und Vergleichbarkeit zwischen den Chargen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Nährwertanalyse liegt: Befolgen Sie etablierte Protokolle (wie AOAC- oder ISO-Methoden) präzise, da das Ziel darin besteht, einen genauen, rechtlich haltbaren Wert zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Überlegen Sie, ob eine kontrollierte Atmosphäre notwendig ist, da die Wechselwirkung zwischen dem Füllstoff und der Luft bei hohen Temperaturen die Ergebnisse verändern kann.

Letztendlich ist es der Schlüssel zu zuverlässigen Erkenntnissen über die Kernzusammensetzung Ihres Materials, die Veraschung nicht als einfaches Abbrennen, sondern als kontrolliertes analytisches Verfahren zu betrachten.

Zusammenfassungstabelle:

| Zweck der Veraschung | Schlüsselanwendung | Kritischer Faktor |

|---|---|---|

| Qualitäts- & Reinheitskontrolle | Nachweis anorganischer Verunreinigungen in Lebensmitteln/Industriematerialien | Präzise Temperaturregelung |

| Nährwertanalyse | Bestimmung des gesamten Mineralstoffgehalts für Lebensmitteletiketten | Kontrollierte Veraschungsdauer |

| Materialcharakterisierung | Messung des Füllstoffgehalts in Polymeren/Verbundwerkstoffen | Atmosphärenkontrolle (z.B. luftdichte Kammern) |

Bereit, präzise und zuverlässige Veraschungsergebnisse in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die für eine genaue Temperaturregelung und konstante Leistung entwickelt wurden. Ob in der Lebensmittelwissenschaft, Materialprüfung oder Qualitätskontrolle – unsere Geräte stellen sicher, dass Ihre Veraschungsverfahren den höchsten Standards entsprechen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst Hitze die Festigkeit von Materialien? Die Wissenschaft der thermischen Degradation erklärt

- Was ist der Unterschied zwischen einem Muffelofen und einem Kammerofen? Verstehen Sie die wichtigsten Unterschiede für Ihr Labor

- Wie funktioniert der Heizmechanismus eines Muffelofens? Erzielen Sie eine saubere, gleichmäßige Hochtemperaturverarbeitung

- Wie wählt man die Kalzinierungstemperatur? Ein Leitfaden zur Optimierung der Materialeigenschaften

- Was ist die maximale Temperatur eines Muffelofens? Ein Leitfaden von 1100°C bis 1800°C