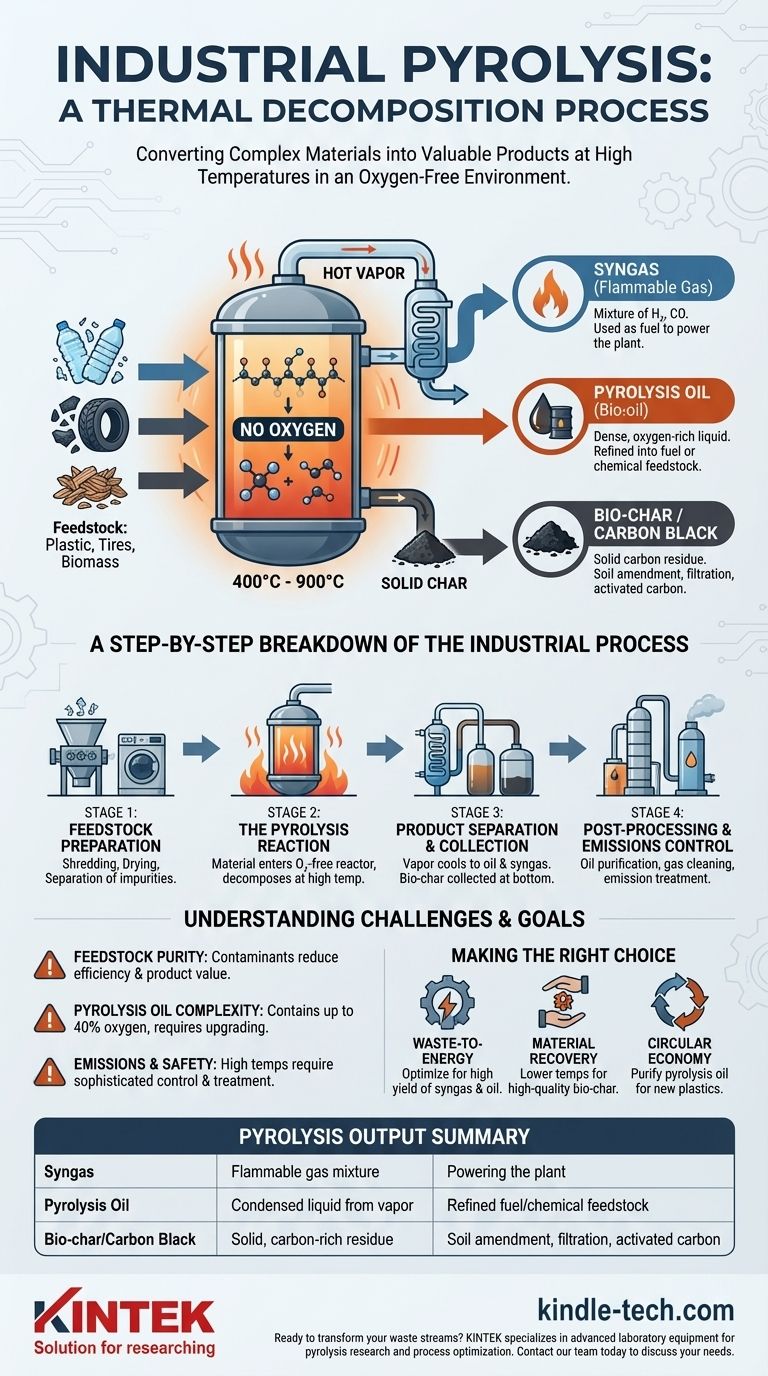

Im Kern ist die industrielle Pyrolyse ein Prozess der thermischen Zersetzung. Sie nutzt hohe Temperaturen, typischerweise zwischen 400 °C und 900 °C, um komplexe Materialien wie Plastik, Reifen oder Biomasse in einem Reaktor, der keinen Sauerstoff enthält, abzubauen. Dies ist keine Verbrennung; es ist eine kontrollierte chemische Umwandlung, die den Ausgangsstoff in einfachere, wertvollere Produkte zerlegt.

Der entscheidende Unterschied ist, dass Pyrolyse keine Verbrennung ist. Durch das Erhitzen von Materialien in einer sauerstofffreien Umgebung wird die Verbrennung vermieden und stattdessen Abfallströme chemisch in drei verschiedene Produkte umgewandelt: ein brennbares Gas (Synthesegas), eine Flüssigkeit (Pyrolyseöl) und einen festen kohlenstoffreichen Rückstand (Biokohle).

Das Kernprinzip: Wie Pyrolyse funktioniert

Um die industrielle Anwendung der Pyrolyse zu verstehen, ist es unerlässlich, die grundlegende Wissenschaft zu erfassen, die den Prozess antreibt. Das gesamte System ist darauf ausgelegt, eine spezifische chemische Umgebung zu schaffen und zu kontrollieren.

Hohe Temperatur, kein Sauerstoff

Der Prozess beruht auf einem einfachen Prinzip: Intensive Hitze bricht chemische Bindungen auf. Indem dies in einem versiegelten, sauerstofffreien Reaktor geschieht, kann das Material nicht verbrennen. Anstatt sich in Asche und Rauch zu verwandeln, zerfallen die langen Molekülketten in Materialien wie Kunststoffen oder Biomasse in kleinere, flüchtigere Moleküle.

Die drei Hauptprodukte

Diese Zersetzung sortiert das Ausgangsmaterial zuverlässig in drei verschiedene Formen:

- Synthesegas: Eine Mischung brennbarer Gase (wie Wasserstoff und Kohlenmonoxid), die aufgefangen und als Brennstoff zur Stromversorgung der Pyrolyseanlage selbst verwendet werden kann.

- Pyrolyseöl (Bio-Öl): Eine komplexe flüssige Emulsion, die entsteht, wenn der heiße Dampf schnell abgekühlt und kondensiert wird. Es ist ein dichtes, sauerstoffreiches Öl, das zu Brennstoff oder chemischen Ausgangsstoffen raffiniert werden kann.

- Biokohle (oder Industrieruß): Das feste, stabile, kohlenstoffreiche Material, das zurückbleibt. Es kann als Bodenverbesserer, zur Filtration oder als Ausgangsstoff zur Herstellung von Aktivkohle verwendet werden.

Eine Schritt-für-Schritt-Analyse des industriellen Prozesses

Eine industrielle Pyrolyseanlage ist ein hochintegriertes System. Während die Besonderheiten je nach Ausgangsmaterial variieren, folgt der Betriebsablauf im Allgemeinen vier Hauptphasen.

Schritt 1: Vorbereitung des Ausgangsmaterials

Der Prozess beginnt lange vor dem Reaktor. Rohmaterialien wie Kunststoffabfälle oder Biomasse werden zunächst zu kleineren, gleichmäßigeren Stücken geschreddert, um eine gleichmäßige Erwärmung zu gewährleisten. Anschließend werden sie getrocknet, um den Feuchtigkeitsgehalt zu reduzieren, und oft durch Systeme geleitet, um nicht-zielgerichtete Materialien und Verunreinigungen abzutrennen.

Schritt 2: Die Pyrolyse-Reaktion

Das vorbereitete Ausgangsmaterial wird in den Pyrolyse-Reaktor geleitet. Dort wird es in Abwesenheit von Sauerstoff auf die Zieltemperatur erhitzt. Das Material zersetzt sich und erzeugt eine Mischung aus heißem Dampf und fester Kohle.

Schritt 3: Produkttrennung und -sammlung

Der heiße Dampf wird aus dem Reaktor geleitet und in ein Kondensationssystem geführt, wo er schnell abkühlt und sich in flüssiges Pyrolyseöl umwandelt. Die nicht kondensierbaren Gase (Synthesegas) werden getrennt und gesammelt. Gleichzeitig wird die feste Biokohle über einen luftdichten Mechanismus am Boden des Reaktors ausgetragen.

Schritt 4: Nachbearbeitung und Emissionskontrolle

Die Rohprodukte sind selten sofort für den Endverbrauch bereit. Das Pyrolyseöl erfordert oft eine Destillation und Reinigung, um als Brennstoff verwendet werden zu können. Das Synthesegas kann vor der Verwendung gereinigt werden, und eine spezielle Emissionsreinigungsanlage ist entscheidend, um alle Abgase zu behandeln und die Umweltvorschriften einzuhalten.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die industrielle Pyrolyse nicht ohne ihre Komplexität. Eine realistische Bewertung erfordert das Verständnis ihrer betrieblichen Herausforderungen.

Die Reinheit des Ausgangsmaterials ist entscheidend

Die Qualität der Produkte ist direkt an die Reinheit der Ausgangsstoffe gebunden. Verunreinigungen im Ausgangsmaterial können die chemischen Reaktionen stören, die Effizienz verringern und den Wert der Endprodukte mindern.

Die Komplexität von Pyrolyseöl

Pyrolyseöl ist kein direkter Ersatz für Rohöl. Es ist eine komplexe Mischung aus Wasser, sauerstoffhaltigen organischen Verbindungen und Polymeren, die bis zu 40 % Sauerstoff nach Gewicht enthält. Diese Zusammensetzung macht es sauer und weniger stabil, was eine erhebliche Aufbereitung erfordert, bevor es in traditionellen Raffinerien verwendet werden kann.

Emissions- und Sicherheitsmanagement

Das Erhitzen komplexer Materialien auf hohe Temperaturen birgt inhärente Risiken. Industrieanlagen erfordern ausgeklügelte Sicherheitskontrollen und robuste Emissionsreinigungssysteme, um effizient und in Übereinstimmung mit Umweltstandards zu arbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die "beste" Pyrolyse-Anlage hängt vollständig vom gewünschten Ergebnis ab. Der Prozess kann so eingestellt werden, dass er ein Produkt gegenüber einem anderen begünstigt, je nach Endziel.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung zur Energiegewinnung liegt: Sie optimieren Temperatur und Verweilzeit, um die Ausbeute an Synthesegas und Pyrolyseöl aufgrund ihres hohen Brennwerts zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialrückgewinnung liegt: Sie könnten niedrigere Temperaturen und eine langsamere Verarbeitung verwenden, um eine hochwertige, stabile Biokohle für die Landwirtschaft oder als Ausgangsstoff für Aktivkohle zu produzieren.

- Wenn Ihr Hauptaugenmerk auf einer Kreislaufwirtschaft für Kunststoffe liegt: Sie konzentrieren sich auf die Reinigung des Pyrolyseöls auf eine Qualität, die als Ausgangsstoff zur Herstellung neuer Kunststoffe geeignet ist, um den Kreislauf zu schließen.

Letztendlich ist die industrielle Pyrolyse ein vielseitiges thermochemisches Werkzeug, das minderwertige Materialien in ein Portfolio wertvoller Ressourcen umwandelt.

Zusammenfassungstabelle:

| Pyrolyse-Produkt | Beschreibung | Häufige Verwendungen |

|---|---|---|

| Synthesegas | Brennbares Gasgemisch (z.B. Wasserstoff, CO) | Brennstoff zur Stromversorgung der Pyrolyseanlage |

| Pyrolyseöl (Bio-Öl) | Kondensierte Flüssigkeit aus Dampf | Raffiniert zu Brennstoff oder chemischen Ausgangsstoffen |

| Biokohle / Industrieruß | Fester, kohlenstoffreicher Rückstand | Bodenverbesserer, Filtration, Ausgangsstoff für Aktivkohle |

Bereit, Ihre Abfallströme in wertvolle Produkte umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Pyrolyseforschung und Prozessoptimierung. Ob Sie Abfall-zu-Energie-Lösungen entwickeln, Materialrückgewinnung erforschen oder eine Kreislaufwirtschaft für Kunststoffe schaffen – unser Fachwissen und unsere zuverlässigen Produkte können Ihnen helfen, Ihre Ziele zu erreichen. Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir die Pyrolyse-Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten