Der Hauptzweck des Abschreckens besteht darin, eine erhitzte Metallkomponente schnell abzukühlen, um ihre endgültige Mikrostruktur zu kontrollieren. Dieser bewusste und kontrollierte Abkühlprozess dient nicht nur dazu, etwas kalt zu machen; er ist ein metallurgisches Werkzeug, das verwendet wird, um spezifische Materialeigenschaften zu fixieren, insbesondere um Härte und Festigkeit zu erhöhen.

Das Abschrecken ist im Grunde ein Prozess der kontrollierten Wärmeabfuhr. Sein Ziel ist es, die Atome eines Materials in einem hochfesten, nicht im Gleichgewicht befindlichen Zustand einzufangen, während thermische Spannungen sorgfältig gemanagt werden, um zu verhindern, dass die Komponente reißt oder sich verzieht.

Wie das Abschrecken Härte erzeugt

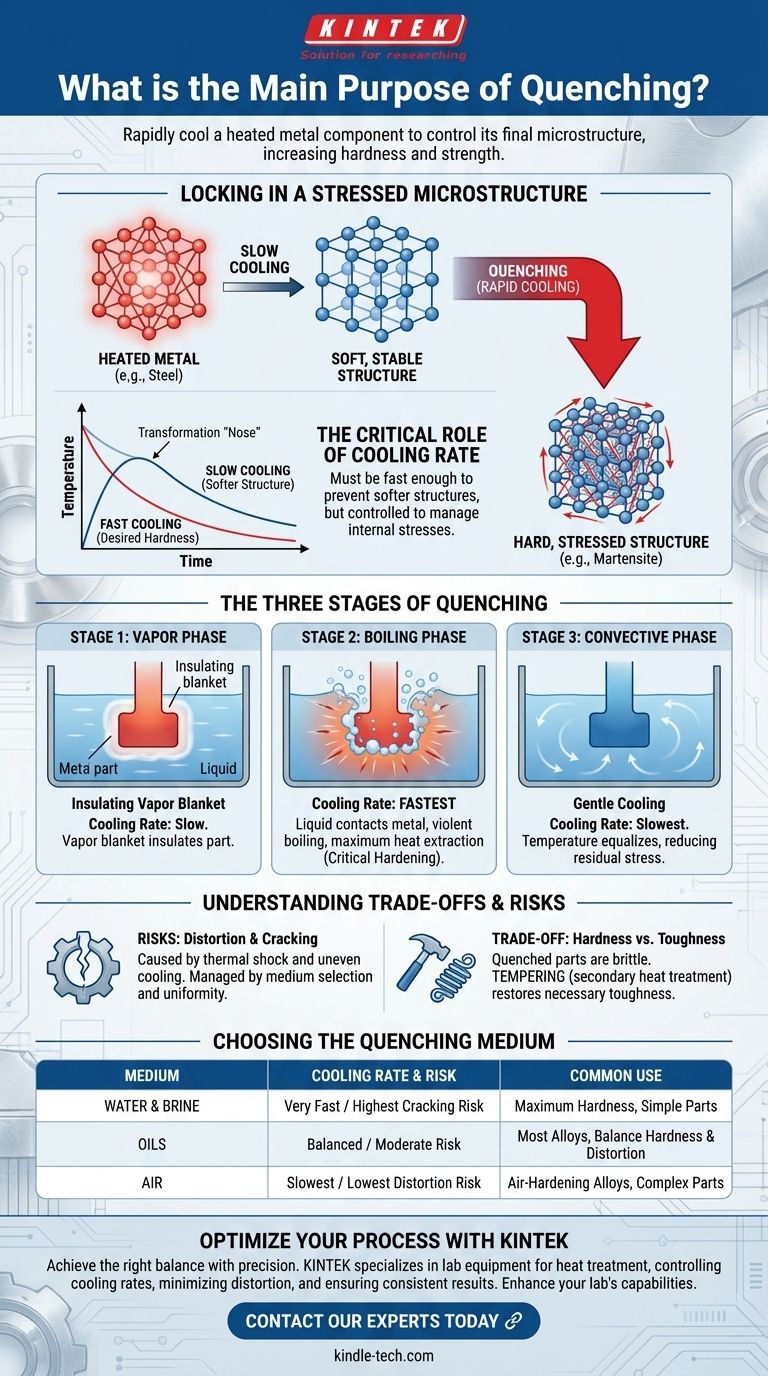

Fixierung einer beanspruchten Mikrostruktur

Wenn ein Metall wie Stahl auf eine hohe Temperatur erhitzt wird, ändert sich seine Atomstruktur (Kristallgitter) in eine Form, die Kohlenstoff und andere Legierungselemente lösen kann.

Würde man das Metall langsam abkühlen lassen, würden sich die Atome wieder in eine weiche, stabile und spannungsfreie Struktur umordnen. Das Abschrecken verhindert dies, indem es das Material so schnell abkühlt, dass die Atome keine Zeit haben, in ihren weichen Zustand zurückzukehren. Stattdessen werden sie in einer stark beanspruchten, verzerrten Struktur (wie Martensit in Stahl) gefangen, was das Material hart und fest macht.

Die entscheidende Rolle der Abkühlgeschwindigkeit

Die Geschwindigkeit der Abkühlung ist die wichtigste Variable beim Abschrecken. Die Geschwindigkeit der Wärmeübertragung muss schnell genug sein, um die „Nase“ der Umwandlungskurve zu verpassen und die Bildung weicherer Strukturen zu verhindern.

Die Abkühlgeschwindigkeit muss jedoch auch kontrolliert werden. Ist sie zu aggressiv, kann der starke Temperaturunterschied zwischen Oberfläche und Kern der Komponente immense innere Spannungen erzeugen, die zum Bruch führen.

Die drei Phasen des Abschreckprozesses

Die beim Abschrecken auftretende Abkühlung ist nicht linear. Sie erfolgt in drei unterschiedlichen physikalischen Phasen, die jeweils eine andere Geschwindigkeit der Wärmeübertragung aufweisen.

Phase 1: Die Dampfphase

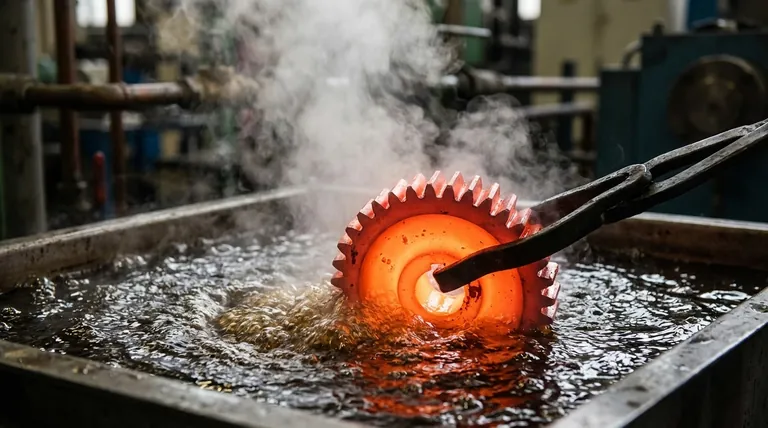

Unmittelbar nachdem die heiße Komponente in die Abschreckflüssigkeit (wie Öl) eingetaucht wurde, verdampft die Flüssigkeit, die die Oberfläche berührt. Dies erzeugt eine isolierende Dampfschicht, die das Teil umgibt.

Während dieser Phase ist die Abkühlung relativ langsam, da der Dampf als schlechter Wärmeleiter wirkt.

Phase 2: Die Siedepahse

Sobald die Oberfläche etwas abgekühlt ist, wird die Dampfschicht instabil und bricht zusammen. Dies ermöglicht den direkten Kontakt der Flüssigkeit mit dem heißen Metall, was zu heftigem Sieden führt.

Dies ist die schnellste Phase der Abkühlung. Die intensive Bewegung durch das Sieden entfernt die Wärme maximal, was der Zeitpunkt ist, an dem die kritische Härteumwandlung stattfindet.

Phase 3: Die Konvektionsphase

Sobald die Oberflächentemperatur der Komponente unter den Siedepunkt der Flüssigkeit fällt, hört das Sieden auf. Die Wärme wird dann durch einfache Flüssigkeitskonvektion abgeführt.

Dies ist die langsamste Phase der Abkühlung. Sie ermöglicht einen allmählicheren Temperaturausgleich im gesamten Teil, was hilft, die endgültigen inneren Spannungen zu reduzieren, die zu Verzug führen können.

Verständnis der Kompromisse und Risiken

Das Abschrecken ist ein wirkungsvoller Prozess, birgt jedoch erhebliche Risiken, die durch die sorgfältige Auswahl des Abschreckmediums und der Prozessparameter gemanagt werden müssen.

Das Risiko von Verzug und Rissbildung

Das Hauptrisiko ist der thermische Schock. Während sich die Oberfläche der Komponente schnell abkühlt und zusammenzieht, während der Kern heiß und ausgedehnt bleibt, entwickeln sich immense Spannungen. Wenn diese Spannung die Festigkeit des Materials überschreitet, kann sich das Teil verziehen, verformen oder reißen.

Die Verbesserung der „Benetzungseigenschaften“ eines Abschrecköls hilft sicherzustellen, dass sich die Dampfschicht gleichmäßig auflöst, wodurch Hot Spots verhindert werden, die zu ungleichmäßiger Abkühlung und Spannung führen.

Die Bedeutung des Abschreckmediums

Verschiedene Flüssigkeiten entziehen Wärme mit unterschiedlichen Geschwindigkeiten, wodurch die Wahl des Mediums entscheidend ist.

- Wasser & Sole: Bieten eine sehr schnelle Abkühlung für maximale Härte, bergen aber das höchste Risiko von Rissbildung.

- Öle: Bieten ein langsameres, weniger starkes Abschrecken. Dies bietet eine gute Balance zwischen Erzielung von Härte und Minimierung von Verzug und ist daher die häufigste Wahl für viele Legierungen.

- Luft: Bietet das langsamste Abschrecken und wird für bestimmte „luftgehärtete“ Legierungen verwendet, bei denen das Risiko von Verzug extrem hoch ist.

Härte vs. Zähigkeit

Der primäre Kompromiss beim Abschrecken ist die Härte gegen die Zähigkeit. Die resultierende harte, martensitische Struktur ist auch spröde. Aus diesem Grund folgt auf ein abgeschrecktes Teil fast immer eine sekundäre Wärmebehandlung namens Anlassen, die die Härte leicht reduziert, um Spannungen abzubauen und etwas notwendige Zähigkeit wiederherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abschreckstrategie hängt vollständig vom zu behandelnden Material und den gewünschten Endeigenschaften der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Teil liegt: Ein sehr schnelles Abschrecken in Wasser oder Sole kann angemessen sein, sofern das Material dem thermischen Schock standhält.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Härte und Dimensionsstabilität liegt: Ein gut formuliertes Abschrecköl ist die Standardwahl und bietet eine kontrollierte Abkühlung durch alle drei Phasen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einer komplexen oder dünnwandigen Komponente liegt: Ein langsameres Abschrecken mit Spezialöl oder sogar Luft für bestimmte hochlegierte Stähle ist notwendig, um eine möglichst gleichmäßige Abkühlung zu gewährleisten.

Letztendlich geht es bei der Beherrschung des Abschreckens darum, die Physik der Wärmeübertragung zu manipulieren, um die Endeigenschaften eines Materials präzise zu gestalten.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Hauptrisiko | Übliches Medium |

|---|---|---|---|

| Härte & Festigkeit erhöhen | Fixiert Atome in einem hochfesten Zustand (z. B. Martensit) | Verzug oder Rissbildung durch thermische Spannung | Öl, Wasser, Luft |

| Mikrostruktur kontrollieren | Verhindert die Bildung weicher, stabiler Strukturen während der Abkühlung | Erfordert präzises Management der Abkühlgeschwindigkeit | Abhängig vom Material |

| Eigenschaften ausbalancieren | Optimiert Härte gegenüber Zähigkeit (oft gefolgt von Anlassen) | Übermäßiges Abschrecken kann zu Sprödigkeit führen | Öl (am häufigsten) |

Optimieren Sie Ihren Metallhärteprozess mit KINTEK

Das Abschrecken ist ein kritischer Schritt in der Metallurgie, aber das Erreichen der richtigen Balance zwischen Härte, Festigkeit und Dimensionsstabilität erfordert Präzision. Wir bei KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die auf Wärmebehandlungsprozesse wie das Abschrecken zugeschnitten sind. Egal, ob Sie mit Öl-, Wasser- oder Luftabschrecken arbeiten, unsere Lösungen helfen Ihnen, die Abkühlraten zu kontrollieren, Verzug zu minimieren und konsistente Ergebnisse zu gewährleisten.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu verbessern – kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Gerätempfehlungen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Kann man etwas in einer Vakuumkammer erhitzen? Beherrschen Sie die präzise thermische Verarbeitung in luftleeren Umgebungen

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit