Im Kern besteht der Hauptzweck des Sputterns darin, eine hochwertige, extrem dünne Schicht eines bestimmten Materials auf eine Oberfläche abzuscheiden. Es handelt sich um eine physikalische Gasphasenabscheidung (PVD), bei der Atome physikalisch von einem Ausgangsmaterial, dem Target, ausgestoßen werden und dann auf einem Substrat landen, um eine gleichmäßige Beschichtung zu bilden. Dieser Prozess ist für die Herstellung unzähliger Hightech-Produkte, von Mikrochips bis hin zu Architekturglas, unerlässlich.

Der wahre Wert des Sputterns liegt nicht nur in seiner Fähigkeit, eine dünne Schicht zu erzeugen, sondern in seiner Kraft, dies mit außergewöhnlicher Kontrolle für nahezu jedes Material zu tun, was zu Schichten mit überlegener Haftung, Reinheit und Gleichmäßigkeit führt, die mit anderen Methoden schwer zu erreichen sind.

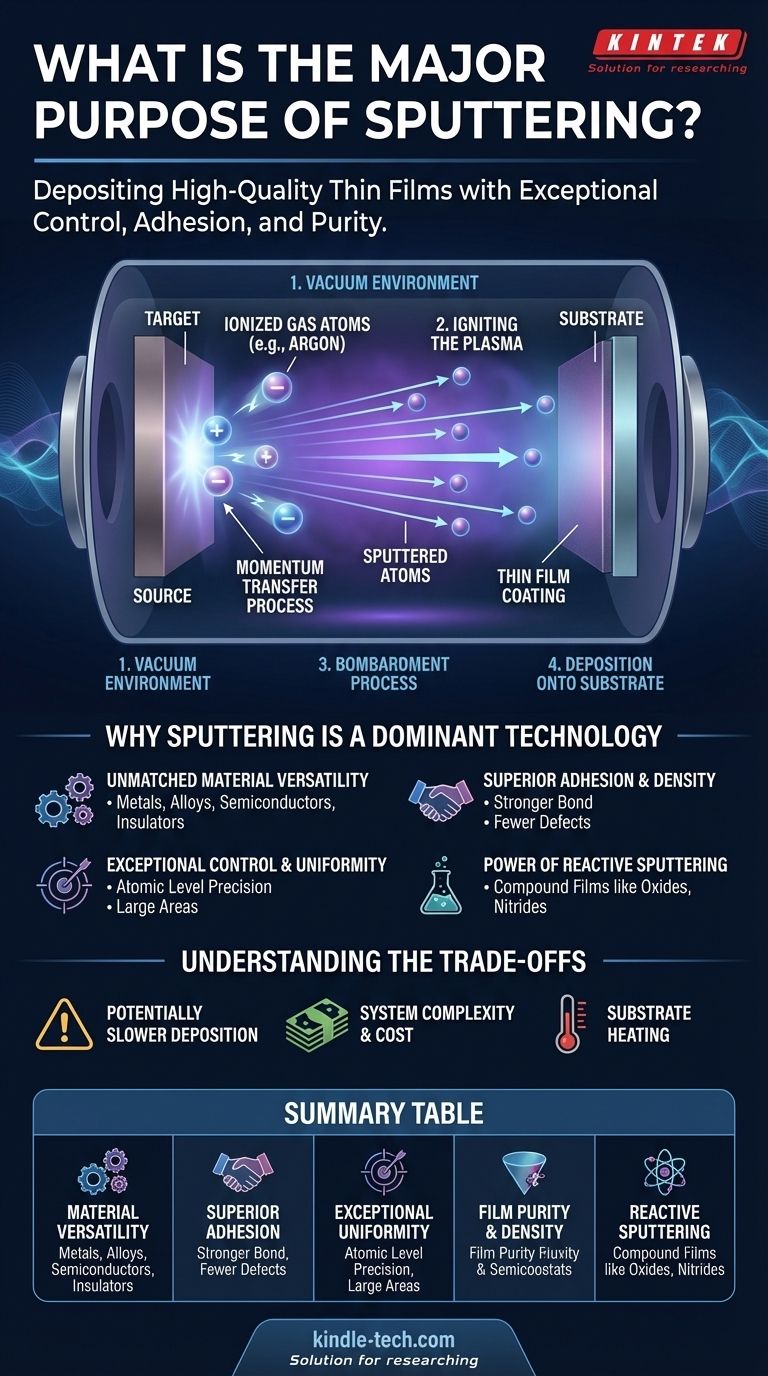

Wie Sputtern funktioniert: Vom Plasma zur Schicht

Sputtern ist im Grunde ein Impulsübertragungsprozess. Stellen Sie es sich wie einen Sandstrahler im mikroskopischen Maßstab vor, aber anstelle von Sand verwendet es ionisierte Gasatome, um präzise Material vom Ausgangsmaterial abzutragen.

Die Vakuumumgebung

Zuerst werden ein Substrat (das zu beschichtende Objekt) und ein Target (das Ausgangsmaterial) in eine Vakuumkammer gelegt. Die Kammer wird evakuiert, um Luft und andere Verunreinigungen zu entfernen, die die Reinheit der Schicht beeinträchtigen könnten.

Zünden des Plasmas

Ein inertes Gas, am häufigsten Argon, wird dann bei niedrigem Druck in die Kammer geleitet. Eine Hochspannung wird an das Target angelegt, wodurch es zu einer negativ geladenen Kathode wird. Dieses elektrische Feld energetisiert das Gas, entzieht den Argonatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, das als Plasma bekannt ist.

Der Bombardierungsprozess

Die positiv geladenen Argonionen im Plasma werden nun mit Gewalt auf das negativ geladene Target beschleunigt. Sie kollidieren mit erheblicher Energie mit der Targetoberfläche.

Dieser hochenergetische Aufprall ist stark genug, um einzelne Atome oder Moleküle aus dem Targetmaterial herauszuschlagen oder zu "sputtern".

Abscheidung auf dem Substrat

Diese ausgestoßenen Targetpartikel bewegen sich geradlinig durch die Vakuumkammer. Wenn sie auf das Substrat treffen, landen sie auf dessen Oberfläche und bauen sich allmählich Schicht für Schicht auf, um eine dichte, gleichmäßige und extrem dünne Schicht zu bilden.

Warum Sputtern eine dominierende Technologie ist

Ingenieure und Wissenschaftler wählen Sputtern, wenn die Qualität und die Eigenschaften der abgeschiedenen Schicht entscheidend sind. Das Verfahren bietet mehrere deutliche Vorteile gegenüber einfacheren Techniken wie der thermischen Verdampfung.

Unübertroffene Materialvielseitigkeit

Sputtern kann praktisch jedes Material abscheiden. Dazu gehören hochschmelzende Metalle, komplexe Legierungen, Halbleiter und sogar isolierende Verbindungen und Mischungen. Da das Targetmaterial physikalisch ausgestoßen und nicht gekocht wird, ist sein Schmelzpunkt irrelevant.

Überlegene Schichthaftung und -dichte

Gesputterte Atome treffen mit hoher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, eine viel stärkere Bindung mit der Substratoberfläche einzugehen, was zu einer ausgezeichneten Haftung führt. Diese Energie sorgt auch dafür, dass sich die Atome dicht zusammenpacken, wodurch eine sehr dichte Schicht mit weniger Defekten oder Nadellöchern entsteht.

Außergewöhnliche Kontrolle und Gleichmäßigkeit

Der Prozess ist hochgradig kontrollierbar und reproduzierbar. Durch die präzise Steuerung von Gasdruck, Spannung und Zeit können die Bediener die Schichtdicke bis auf atomarer Ebene steuern. Diese Kontrolle ermöglicht die Herstellung hochgradig gleichmäßiger Schichten auf sehr großen Oberflächen, eine Schlüsselanforderung für die Massenproduktion.

Die Kraft des reaktiven Sputterns

Eine leistungsstarke Variante beinhaltet die Zugabe eines reaktiven Gases, wie Sauerstoff oder Stickstoff, zusammen mit dem Argon in die Kammer. Durch Sputtern eines Metalltargets (z. B. Titan) in Gegenwart von Stickstoff kann eine Verbindungsschicht (Titannitrid) auf dem Substrat abgeschieden werden. Dies erweitert die Palette der herstellbaren Materialien erheblich.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern nicht die Universallösung für jede Beschichtungsanwendung. Es ist wichtig, seine Einschränkungen zu erkennen.

Potenziell langsamere Abscheidungsraten

Im Vergleich zu einigen Hochgeschwindigkeits-Thermoverdampfungsprozessen kann Sputtern eine langsamere Methode zum Aufbau dicker Schichten sein. Die Abscheidungsrate wird dadurch begrenzt, wie effizient Ionen Material vom Target abtragen können.

Systemkomplexität und Kosten

Sputtersysteme erfordern eine Vakuumkammer, Hochspannungsversorgungen und präzise Gasflussregler. Diese Ausrüstung ist von Natur aus komplexer und teurer als einfachere Abscheidungstechniken.

Substratheizung

Der ständige Beschuss mit hochenergetischen Partikeln (gesputterte Atome und Plasmaionen) kann erhebliche Wärme auf das Substrat übertragen. Dies kann ein Problem sein, wenn temperaturempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden, was oft eine spezielle Substratkühlung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für Sputtern hängt von den spezifischen Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Materialien liegt: Sputtern ist die überlegene Wahl, da es das Schmelzen des Ausgangsmaterials nicht erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der stärksten möglichen Schichthaftung und Haltbarkeit liegt: Der hochenergetische Abscheidungsprozess des Sputterns erzeugt eine außergewöhnlich robuste Bindung zum Substrat.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer großen Fläche mit einer hochgradig gleichmäßigen, reinen und reproduzierbaren Schicht liegt: Sputtern bietet die Prozesskontrolle, die für die Massenproduktion mit hoher Präzision erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Verbindungsschichten wie Oxide oder Nitride liegt: Reaktives Sputtern bietet eine hochkontrollierte Methode, um diese Beschichtungen direkt während der Abscheidung zu bilden.

Letztendlich ist Sputtern die definitive Technologie für Anwendungen, die Hochleistungs-Dünnschichten mit präzise entwickelten Eigenschaften erfordern.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Materialvielseitigkeit | Abscheidung von Metallen, Legierungen, Halbleitern und isolierenden Verbindungen. |

| Überlegene Haftung | Hochenergetische Partikel erzeugen eine starke, dauerhafte Bindung zum Substrat. |

| Außergewöhnliche Gleichmäßigkeit | Präzise Steuerung ermöglicht hochgradig gleichmäßige Beschichtungen auf großen Flächen. |

| Schichtreinheit & -dichte | Vakuumumgebung und Impulsübertragung führen zu dichten, reinen Schichten. |

| Reaktives Sputtern | Erzeugt Verbindungsschichten (z. B. Oxide, Nitride) durch Zugabe reaktiver Gase. |

Benötigen Sie eine Hochleistungs-Dünnschicht für Ihr Produkt?

KINTEK ist spezialisiert auf fortschrittliche Sputterlösungen und Laborgeräte für Forschung & Entwicklung und Fertigung. Ob Sie Mikrochips, beschichtetes Glas oder Halbleiter der nächsten Generation entwickeln, unsere Expertise stellt sicher, dass Sie die überlegene Haftung, Reinheit und Gleichmäßigkeit erzielen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme und Verbrauchsmaterialien die Fähigkeiten Ihres Labors verbessern und Ihre Hightech-Produkte auf den Markt bringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen