Im Wesentlichen ist die Materialabscheidung jeder Prozess, bei dem eine dünne Materialschicht auf eine Oberfläche, die als Substrat bezeichnet wird, hinzugefügt oder "abgeschieden" wird. Dies ist eine grundlegende Technik in der modernen Fertigung, die verwendet wird, um alles zu schaffen, von der kratzfesten Beschichtung Ihrer Brille bis zur komplexen Schaltung in Ihrem Telefon. Es ist die Kunst, Materialien, oft Atom für Atom, aufzubauen, um die Eigenschaften eines Objekts zu verbessern.

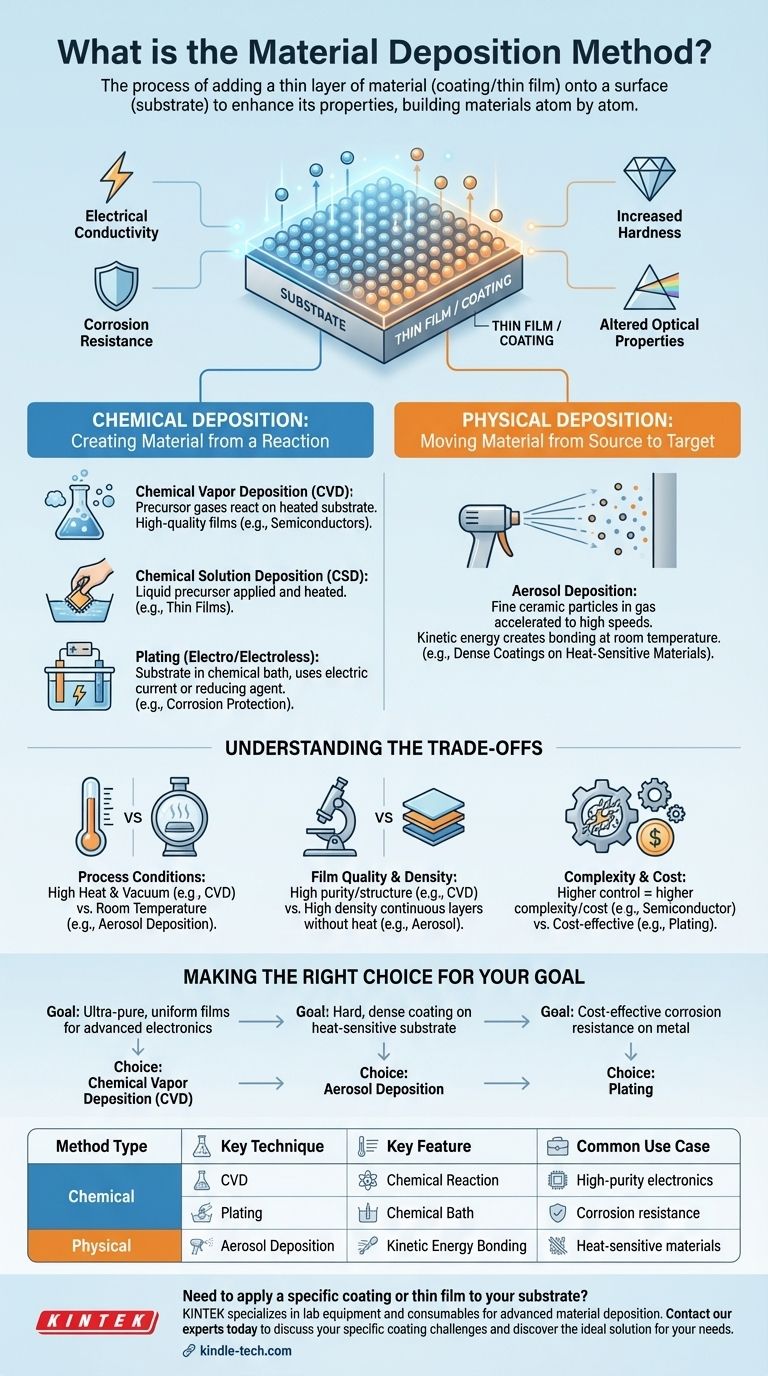

Das Kernkonzept ist, dass "Materialabscheidung" keine einzelne Methode ist, sondern eine breite Kategorie von Techniken. Die grundlegende Wahl läuft immer auf zwei Ansätze hinaus: die Verwendung einer chemischen Reaktion zur Erzeugung der neuen Schicht oder die physikalische Bewegung von Material von einer Quelle zur Zieloberfläche.

Das Kernprinzip: Schicht für Schicht eine Oberfläche aufbauen

Im Grunde geht es bei der Materialabscheidung um eine kontrollierte Zugabe. Sie beginnen mit einem Basismaterial, dem Substrat, und tragen systematisch ein neues Material darauf auf, wodurch eine oft als Dünnschicht oder Beschichtung bezeichnete Schicht entsteht.

Warum ein Material abscheiden?

Das Ziel ist es, dem Substrat neue Eigenschaften zu verleihen, die es von Natur aus nicht besitzt. Dies könnte die Erhöhung der elektrischen Leitfähigkeit, die Verbesserung der Korrosionsbeständigkeit, die Erhöhung der Härte oder die Veränderung seiner optischen Eigenschaften umfassen.

Die zwei grundlegenden Ansätze

Nahezu alle Abscheidungsmethoden fallen in eine von zwei Hauptkategorien. Der Unterschied liegt darin, wie die neue Schicht auf dem Substrat gebildet wird.

Chemische Abscheidung: Material aus einer Reaktion erzeugen

Bei diesen Methoden wird das Material der neuen Schicht nicht nur bewegt – es wird direkt auf der Substratoberfläche durch eine chemische Reaktion erzeugt. Vorläufergase oder -lösungen werden eingeführt, die dann unter spezifischen Bedingungen reagieren, um den gewünschten festen Film zu bilden.

Gängige chemische Methoden umfassen:

- Chemische Gasphasenabscheidung (CVD): Vorläufergase werden über ein erhitztes Substrat geleitet, wodurch sie reagieren und sich zersetzen und einen hochwertigen festen Film hinterlassen. Dies ist ein Eckpfeiler der Halbleiterindustrie.

- Chemische Lösungsabscheidung (CSD): Eine flüssige Lösung, die die gewünschten Materialvorläufer enthält, wird auf das Substrat aufgetragen, oft durch Schleudern oder Tauchen, und dann erhitzt, um eine chemische Reaktion auszulösen, die den Film bildet.

- Galvanisieren (Elektroplattieren/stromlos): Ein Substrat wird in ein chemisches Bad getaucht, und entweder ein elektrischer Strom (Elektroplattieren) oder ein chemisches Reduktionsmittel (stromloses Plattieren) bewirkt, dass gelöste Metallionen auf der Oberfläche abgeschieden werden.

Physikalische Abscheidung: Material von der Quelle zum Ziel bewegen

Bei der physikalischen Abscheidung existiert das Material für die neue Schicht bereits in seiner endgültigen chemischen Form. Der Prozess beinhaltet das physikalische Ablösen von einer Quelle (oder "Target") und den Transport zum Substrat, wo es kondensiert, um einen Film zu bilden.

Ein wichtiges Beispiel für diesen Ansatz ist:

- Aerosolabscheidung: Bei dieser innovativen Methode werden sehr feine Keramikpartikel in einem Gas gemischt, um ein Aerosol zu bilden. Diese Mischung wird dann mit hoher Geschwindigkeit durch eine Düse beschleunigt und auf das Substrat gerichtet.

- Der Schlüsselmechanismus ist die Umwandlung von kinetischer Energie in Bindungsenergie. Wenn die Partikel bei Raumtemperatur auf das Substrat treffen, reicht ihre schiere Geschwindigkeit aus, um sie zu zerbrechen und fest an die Oberfläche und aneinander zu binden. Dies erzeugt eine dichte Beschichtung, ohne dass Hochtemperaturbehandlungen erforderlich sind.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode ist eine Frage des Ausgleichs konkurrierender Prioritäten. Keine einzelne Technik ist für jede Anwendung die beste.

Prozessbedingungen: Hitze und Vakuum

Viele CVD-Prozesse erfordern sehr hohe Temperaturen und Vakuumkammern, um korrekt zu funktionieren. Dies begrenzt die Art der verwendbaren Substrate und erhöht die Gerätekosten. Im Gegensatz dazu können Methoden wie die Aerosolabscheidung bei Raumtemperatur betrieben werden, wodurch sie für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe geeignet sind.

Filmqualität und Dichte

Hochtemperatur-, vakuumbasierte Methoden wie CVD erzeugen oft Filme mit außergewöhnlicher Reinheit und struktureller Perfektion. Neuere Methoden wie die Aerosolabscheidung sind jedoch in der Lage, überraschend dichte, kontinuierliche Schichten ohne zusätzliche Wärmebehandlung zu erzeugen.

Komplexität und Kosten

Im Allgemeinen gilt: Je mehr Kontrolle Sie über die Eigenschaften des Films (wie Dicke und Reinheit) haben, desto komplexer und teurer wird die Ausrüstung. Einfache Methoden wie das Galvanisieren sind für den Korrosionsschutz sehr kostengünstig, während die Halbleiterfertigung weitaus ausgefeiltere Systeme erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Abscheidungsmethode hängt vollständig von Ihrem Endziel, Ihren Materialien und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, gleichmäßiger Filme für fortschrittliche Elektronik liegt: Eine Technik wie die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Kontrolle auf atomarer Ebene wahrscheinlich notwendig.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer harten, dichten Beschichtung auf ein wärmeempfindliches Substrat liegt: Ein Raumtemperaturprozess wie die Aerosolabscheidung bietet einen einzigartigen Vorteil.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz eines Metallteils liegt: Eine einfachere und etabliertere Methode wie die Galvanisierung ist oft die praktischste Wahl.

Letztendlich geht es beim Verständnis der Materialabscheidung darum, sie als vielseitiges Werkzeug zur Entwicklung der präzisen Oberflächeneigenschaften zu sehen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Methodentyp | Schlüsseltechnik | Schlüsselmerkmal | Häufiger Anwendungsfall |

|---|---|---|---|

| Chemisch | Chemische Gasphasenabscheidung (CVD) | Erzeugt Film durch chemische Reaktion | Hochreine Elektronik, Halbleiter |

| Chemisch | Galvanisieren (Elektro/stromlos) | Verwendet chemisches Bad | Korrosionsbeständigkeit, dekorative Beschichtungen |

| Physikalisch | Aerosolabscheidung | Raumtemperatur, kinetische Energiebindung | Dichte Beschichtungen auf wärmeempfindlichen Materialien |

Müssen Sie eine spezielle Beschichtung oder Dünnschicht auf Ihr Substrat auftragen?

Die richtige Abscheidungsmethode ist entscheidend, um die Oberflächeneigenschaften – wie Härte, Leitfähigkeit oder Korrosionsbeständigkeit – zu erzielen, die Ihr Projekt erfordert. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Materialabscheidungsprozesse. Unser Fachwissen kann Ihnen helfen, die perfekte Technik für Ihre Materialien und Ihr Budget auszuwählen und optimale Ergebnisse für die Forschung und Entwicklung Ihres Labors sicherzustellen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und die ideale Lösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt