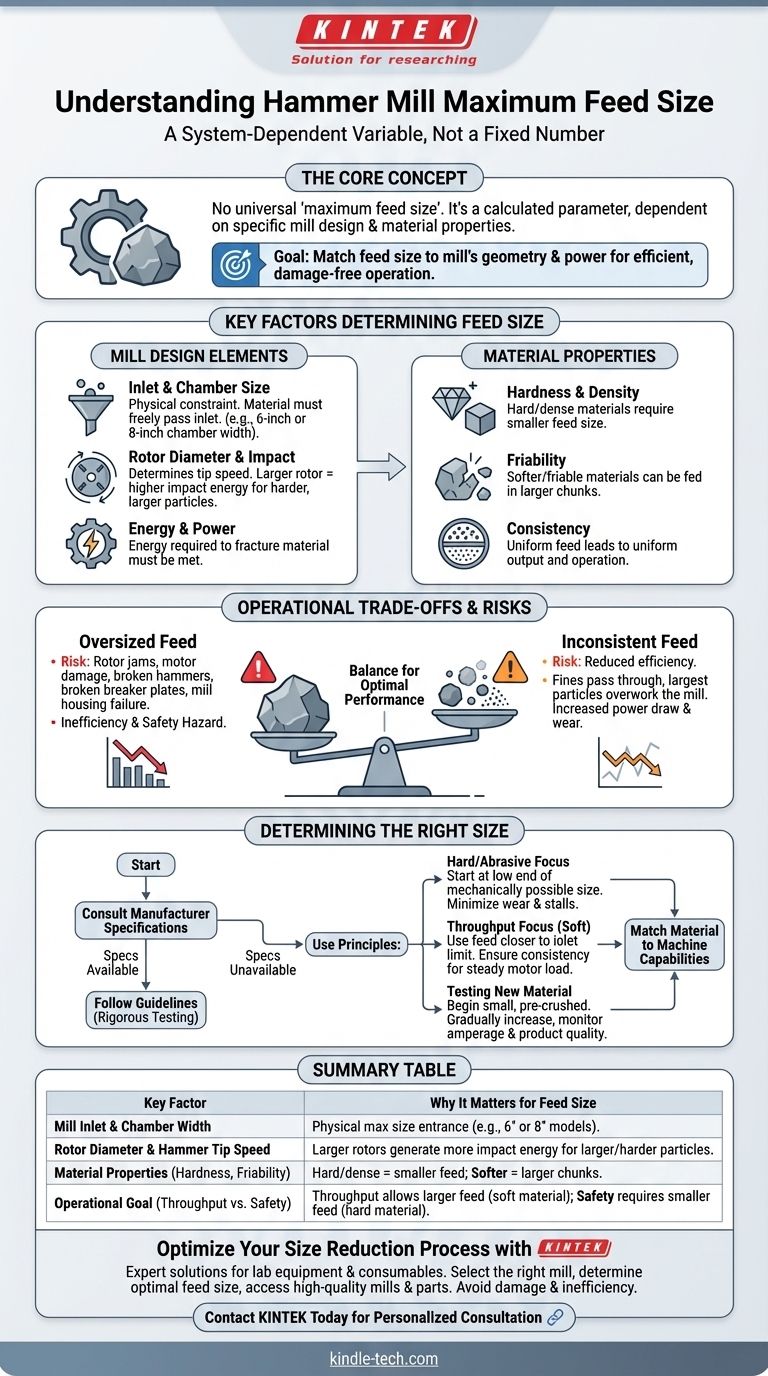

Es gibt keine einzige „maximale Zufuhrgröße“ für eine Hammermühle. Dieser Wert ist keine universelle Spezifikation, sondern ein berechneter Parameter, der vollständig von der spezifischen Konstruktion der Mühle und den physikalischen Eigenschaften des zu verarbeitenden Materials abhängt. Die akzeptable Zufuhrgröße wird letztendlich durch eine Kombination von Faktoren bestimmt, einschließlich der Kammerbreite der Mühle, des Rotordurchmessers und der zum Brechen des Materials erforderlichen Energie.

Die maximale Zufuhrgröße für eine bestimmte Hammermühle ist eine systemabhängige Variable, keine feste Zahl. Sie muss kleiner als der Einlass der Mühle sein und angemessen auf ihre interne Geometrie und Leistung abgestimmt sein, um mechanische Schäden zu verhindern und einen effizienten Betrieb zu gewährleisten.

Warum die Zufuhrgröße eine systemabhängige Variable ist

Eine Hammermühle arbeitet, indem sie Material mit Hämmern trifft, die sich mit hoher Geschwindigkeit drehen. Die „richtige“ Zufuhrgröße ist eine, die diesen Prozess effektiv und wiederholt ermöglicht, ohne das System zu überlasten. Mehrere Schlüsselelemente des Designs bestimmen dies.

Einlass und Kammergröße der Mühle

Die grundlegendste Einschränkung ist der physische Zugang. Das zugeführte Material muss klein genug sein, um frei durch den Einlauftrichter in die Mahlkammer zu gelangen.

Aus diesem Grund werden Hammermühlen oft nach ihrer Kammerbreite bezeichnet, wie zum Beispiel 6-Zoll- oder 8-Zoll-Modelle. Diese Abmessung liefert einen groben Hinweis auf die Kapazität der Mühle und die allgemeine Größenordnung des Materials, das sie verarbeiten kann.

Rotordurchmesser und Hammerschlag

Der Rotor ist die zentrale Baugruppe, die die Hämmer antreibt. Sein Durchmesser ist entscheidend, da er die Spitzengeschwindigkeit der Hämmer bei einer gegebenen Drehzahl (U/min) bestimmt.

Ein größerer Rotordurchmesser erzeugt eine höhere Aufprallenergie, die erforderlich ist, um größere und härtere Partikel beim ersten Schlag zu zerschmettern. Mühlen, die für grobe, harte Materialien ausgelegt sind, verfügen typischerweise über größere, schwerere Rotoren.

Die Eigenschaften Ihres Materials

Die Eigenschaften des zugeführten Materials selbst sind genauso wichtig wie das Design der Mühle. Sie müssen dessen Härte, Dichte und Sprödigkeit (wie leicht es bricht) berücksichtigen.

Hartes, dichtes Gestein erfordert eine viel kleinere Zufuhrgröße im Verhältnis zur Kapazität der Mühle. Weichere, sprödere Materialien wie Getreide oder Biomasse können in größeren Stücken zugeführt werden, da sie weniger Energie zum Zerkleinern benötigen.

Verständnis der betrieblichen Kompromisse

Die Auswahl der richtigen Zufuhrgröße ist ein Gleichgewicht zwischen der Maximierung des Durchsatzes und der Gewährleistung eines sicheren, nachhaltigen Betriebs. Eine Fehleinschätzung dieses Parameters führt zu vorhersehbaren Problemen.

Das Risiko einer zu großen Zufuhr

Das Einführen von Material, das zu groß für die Mühle ist, ist die häufigste Ursache für Betriebsausfälle. Dies kann dazu führen, dass der Rotor blockiert, was zu katastrophalen Stillständen führt, die den Motor beschädigen können.

In schweren Fällen kann eine zu große Zufuhr die Hämmer brechen, die inneren Prallplatten beschädigen oder sogar die Integrität des Mühlengehäuses beeinträchtigen. Es führt zu extremer Ineffizienz und stellt ein erhebliches Sicherheitsrisiko dar.

Die Ineffizienz einer inkonsistenten Zufuhr

Für eine optimale Leistung ist eine relativ konsistente Zufuhrgröße erforderlich. Ein Ausgangsmaterial mit einer breiten Verteilung – das sowohl große Brocken als auch sehr feine Partikel enthält – kann die Effizienz verringern.

Die Feinanteile können ohne ausreichenden Aufprall am Sieb vorbeigehen, während die größten Partikel die Mühle überlasten, was den Stromverbrauch und den Verschleiß erhöht. Gleichmäßigkeit in der Zufuhr führt zu Gleichmäßigkeit im Ergebnis und Betrieb.

So bestimmen Sie die richtige Zufuhrgröße für Ihre Mühle

Der zuverlässigste Weg ist die Konsultation des Herstellerdatenblatts für Ihr spezifisches Modell. Dort finden Sie Betriebsanleitungen, die auf strengem Design und Tests basieren. Wenn keine Spezifikationen verfügbar sind, verwenden Sie die folgenden Grundsätze.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung harter, abrasiver Materialien liegt: Beginnen Sie mit einer Zufuhrgröße am unteren Ende dessen, was mechanisch möglich erscheint, um den Verschleiß zu minimieren und Stillstände zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes bei weicheren Materialien liegt: Sie können eine Zufuhrgröße verwenden, die näher am oberen physischen Grenzwert des Einlasses liegt, stellen Sie jedoch sicher, dass diese konsistent ist, um eine gleichmäßige Motorlast aufrechtzuerhalten.

- Wenn Sie ein neues Material testen: Beginnen Sie mit einer kleinen, vorgebrochenen Zufuhr und erhöhen Sie die Größe schrittweise, während Sie sorgfältig die Motoramperage der Mühle und die Qualität des Endprodukts überwachen.

Letztendlich ist die Anpassung Ihres Materials an die Fähigkeiten Ihrer Maschine der Schlüssel zur sicheren, effizienten und effektiven Größenreduzierung.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Warum er für die Zufuhrgröße wichtig ist |

|---|---|

| Mühleneinlass & Kammerbreite | Bestimmt die physische Maximalgröße, die in die Mühle gelangen kann (z. B. 6-Zoll- oder 8-Zoll-Modelle). |

| Rotordurchmesser & Hammer-Spitzengeschwindigkeit | Größere Rotoren erzeugen mehr Aufprallenergie und ermöglichen die Verarbeitung größerer, härterer Partikel. |

| Materialeigenschaften (Härte, Sprödigkeit) | Harte, dichte Materialien erfordern eine kleinere Zufuhrgröße; weichere Materialien können in größeren Stücken zugeführt werden. |

| Betriebsziel (Durchsatz vs. Sicherheit) | Die Maximierung des Durchsatzes bei weichen Materialien erlaubt eine größere Zufuhr, während die Sicherheit bei harten Materialien eine kleinere Zufuhr erfordert. |

Optimieren Sie Ihren Größenreduzierungsprozess mit KINTEK

Die Auswahl der richtigen Hammermühle und Zufuhrgröße ist entscheidend für die Sicherheit und Effizienz Ihrer Labor- oder Produktionslinie. Eine falsche Dimensionierung kann zu Schäden an der Ausrüstung, inkonsistenten Ergebnissen und kostspieligen Ausfallzeiten führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für alle Ihre Anforderungen an die Größenreduzierung. Wir können Ihnen helfen:

- Die richtige Hammermühle für Ihr spezifisches Material und Ihre Durchsatzanforderungen auszuwählen.

- Die optimale Zufuhrgröße zu bestimmen, um die Effizienz zu maximieren und Ihre Investition zu schützen.

- Zugriff auf eine vollständige Palette von hochwertigen Mühlen und Ersatzteilen zu erhalten, um Ihren Betrieb reibungslos am Laufen zu halten.

Riskieren Sie keine Schäden oder Ineffizienz. Lassen Sie sich von unseren Experten zur perfekten Lösung führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen