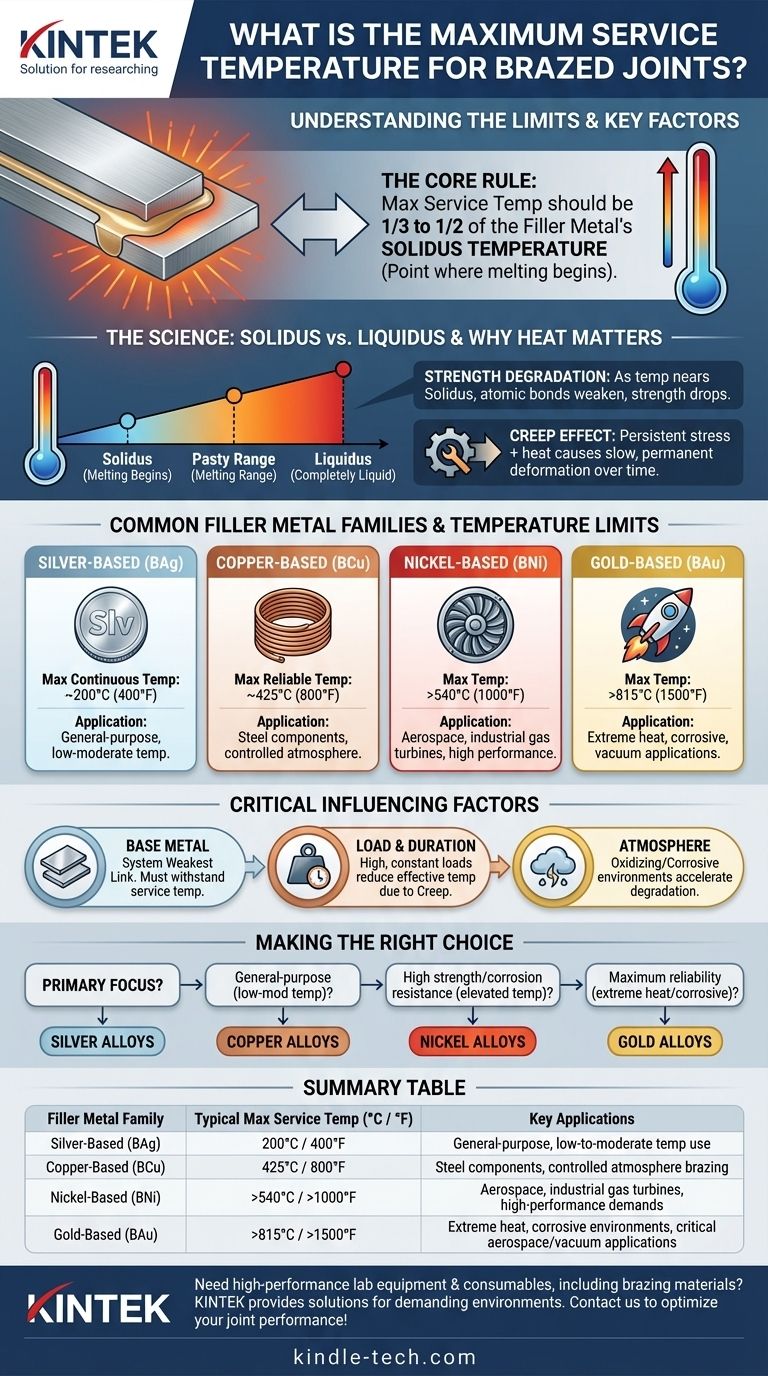

Die maximale Betriebstemperatur einer Hartlötverbindung ist kein einzelner Wert, sondern wird grundlegend durch die Eigenschaften des verwendeten Lötmetalls bestimmt. Als zuverlässige Faustregel für die Technik sollte die maximale Betriebstemperatur ein Drittel bis die Hälfte der Solidustemperatur des Lötmetalls (die Temperatur, bei der es zu schmelzen beginnt) nicht überschreiten.

Die entscheidende Erkenntnis ist, dass die Festigkeit einer Hartlötverbindung mit steigender Temperatur erheblich abnimmt. Die sichere Betriebsgrenze ist ein konservativer Bruchteil des Schmelzpunktes des Lötmetalls, um sicherzustellen, dass die Verbindung stark genug bleibt, um ihre konstruktionsbedingte Last im Laufe der Zeit ohne Versagen aufzunehmen.

Das Kernprinzip: Die Solidustemperatur als Maßstab

Um zu verstehen, warum eine Hartlötverbindung eine Temperaturgrenze hat, müssen Sie zunächst das Verhalten des Lötmetalls verstehen, das die Verbindung herstellt.

Definition von Solidus und Liquidus

Jede Hartlotlegierung hat einen Schmelzbereich, der durch zwei Schlüsselpunkte definiert ist.

Der Solidus ist die Temperatur, bei der die Legierung beginnt zu schmelzen. Unterhalb dieses Punktes ist die Legierung vollständig fest.

Der Liquidus ist die Temperatur, bei der die Legierung vollständig flüssig wird. Der Bereich zwischen diesen beiden Punkten ist der „pastöse“ oder Schmelzbereich der Legierung.

Warum die Festigkeit bei Hitze nachlässt

Wenn sich die Betriebstemperatur einer Hartlötverbindung dem Solidus des Lötmetalls nähert, sinkt die Festigkeit des Materials dramatisch. Die atomaren Bindungen werden schwächer, wodurch das Material weicher und anfälliger für Verformungen unter Belastung wird.

Diese Schwächung ist der Grund, warum ein erheblicher Sicherheitsspielraum erforderlich ist. Wenn eine Verbindung zu nahe an ihre Solidustemperatur gebracht wird, droht ein Versagen, insbesondere unter Dauerlast.

Der Einfluss von Kriechen (Creep)

Kriechen (Creep) ist die Tendenz eines festen Materials, sich unter dem Einfluss anhaltender mechanischer Spannung langsam zu bewegen oder sich dauerhaft zu verformen. Dieser Effekt ist stark temperaturabhängig.

Selbst bei Temperaturen, die weit unter dem Solidus liegen, verformt sich eine Verbindung unter konstanter Last (wie Druck in einem Rohr oder Rotationskraft an einem Turbinenschaufel) langsam. Je höher die Temperatur und die Last, desto schneller tritt das Kriechen auf, was schließlich zum Versagen der Verbindung führt.

Ein Leitfaden zu gängigen Lötmetallfamilien

Die Wahl der Lötmetallfamilie ist der primäre Faktor bei der Bestimmung der Betriebstemperatur einer Verbindung.

Silberbasierte Legierungen (BAg)

Dies sind vielseitige, weit verbreitete Legierungen. Sie bieten eine ausgezeichnete Fließfähigkeit und Benetzung auf vielen Grundwerkstoffen, weisen jedoch die geringste Temperaturbeständigkeit der gängigen Gruppen auf.

Ihre typische maximale Betriebstemperatur liegt bei etwa 200 °C (400 °F) für Dauerbetrieb.

Kupferbasierte Legierungen (BCu)

Reinkupfer und Kupfer-Phosphor-Legierungen werden häufig zum Hartlöten von Stahl, Edelstahl und Nickellegierungen in kontrollierter Atmosphäre verwendet.

Sie bieten eine deutliche Steigerung der Temperaturbeständigkeit mit zuverlässigem Betrieb bis zu 425 °C (800 °F).

Nickelbasierte Legierungen (BNi)

Nickellegierungen sind der Standard für Hochleistungsanwendungen, die bei hohen Temperaturen eine ausgezeichnete Festigkeit, Korrosionsbeständigkeit und Oxidationsbeständigkeit erfordern.

Diese sind häufig in der Luft- und Raumfahrt sowie in Industriegasturbinen zu finden, wobei die Betriebstemperaturen oft 540 °C (1000 °F) überschreiten und einige spezialisierte Legierungen noch höhere Leistungen erbringen.

Goldbasierte Legierungen (BAu)

Goldlegierungen stellen eine Premium-Option für die anspruchsvollsten Anwendungen dar. Sie bieten außergewöhnliche Duktilität und Beständigkeit gegen Oxidation und Korrosion in extremen Umgebungen.

Diese Legierungen werden in kritischen Luft- und Raumfahrt- sowie Vakuum-Anwendungen eingesetzt, wo die Betriebstemperaturen 815 °C (1500 °F) überschreiten können.

Verständnis der Kompromisse und kritischen Faktoren

Das Lötmetall ist nur ein Teil der Gleichung. Eine wirklich zuverlässige Verbindung hängt von einer ganzheitlichen Betrachtung der Anwendung ab.

Die Rolle des Grundwerkstoffs

Eine Hartlötverbindung ist ein System. Wenn die zu verbindenden Grundwerkstoffe der Betriebstemperatur nicht standhalten können, ist die Festigkeit des Lötmaterials irrelevant. Die maximale Betriebstemperatur wird immer durch die schwächste Komponente der Baugruppe begrenzt.

Last und Dauer des Betriebs

Die Höhe und Art der Beanspruchung der Verbindung sind entscheidend. Eine Verbindung unter hoher, konstanter Last hat aufgrund der Kriecheffekte eine niedrigere effektive Betriebstemperatur als eine mit leichter, intermittierender Last.

Umgebungsbedingungen

Die Umgebung, in der die Verbindung betrieben wird, spielt eine große Rolle. Eine Verbindung, die einer oxidierenden oder korrosiven Atmosphäre ausgesetzt ist, altert bei hohen Temperaturen schneller als eine, die in einem Vakuum oder einer inerten Umgebung arbeitet. Das Lötmetall muss chemisch mit seiner Betriebsumgebung kompatibel sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Lötmetalls erfordert eine Abwägung zwischen Leistungsanforderungen sowie Kosten und Herstellbarkeit.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Gebrauch bei niedrigen bis moderaten Temperaturen liegt: Silberlegierungen bieten eine ausgezeichnete, kostengünstige Lösung für eine breite Palette von Grundwerkstoffen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Stahlkomponenten für einen Betrieb bis 425 °C (800 °F) liegt: Kupfer und seine Legierungen sind eine zuverlässige und wirtschaftliche Wahl, vorausgesetzt, das Löten erfolgt in einer Schutzatmosphäre.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit und Korrosionsbeständigkeit bei erhöhten Temperaturen liegt: Nickelbasierte Legierungen sind der Industriestandard für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie im Maschinenbau.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit bei extremer Hitze und korrosiven Umgebungen liegt: Gold- und andere Edelmetalllegierungen bieten die ultimative Leistung, allerdings zu einem erheblichen Kostenaufschlag.

Indem Sie die Fähigkeiten des Lötmetalls auf die spezifischen thermischen, mechanischen und umweltbedingten Anforderungen Ihres Designs abstimmen, können Sie eine Hartlötverbindung mit Zuversicht und Zuverlässigkeit konstruieren.

Zusammenfassungstabelle:

| Lötmetallfamilie | Typische maximale Betriebstemperatur (°C / °F) | Schlüsselanwendungen |

|---|---|---|

| Silberbasiert (BAg) | 200°C / 400°F | Allgemeiner Gebrauch bei niedrigen bis moderaten Temperaturen |

| Kupferbasiert (BCu) | 425°C / 800°F | Stahlkomponenten, Hartlöten in Schutzatmosphäre |

| Nickelbasiert (BNi) | >540°C / >1000°F | Luft- und Raumfahrt, Industriegasturbinen, Hochleistungsanforderungen |

| Goldbasiert (BAu) | >815°C / >1500°F | Extreme Hitze, korrosive Umgebungen, kritische Luft- und Raumfahrt-/Vakuum-Anwendungen |

Müssen Sie sicherstellen, dass Ihre Hartlötverbindungen hohen Temperaturen standhalten? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, einschließlich Lötwerkstoffen und Lösungen, die auf anspruchsvolle Labor- und Industrieumgebungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Lötmetalle und Prozesse, um zuverlässige Hochtemperaturverbindungen zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die Leistung Ihrer Verbindungen mit den vertrauenswürdigen Lösungen von KINTEK zu verbessern!

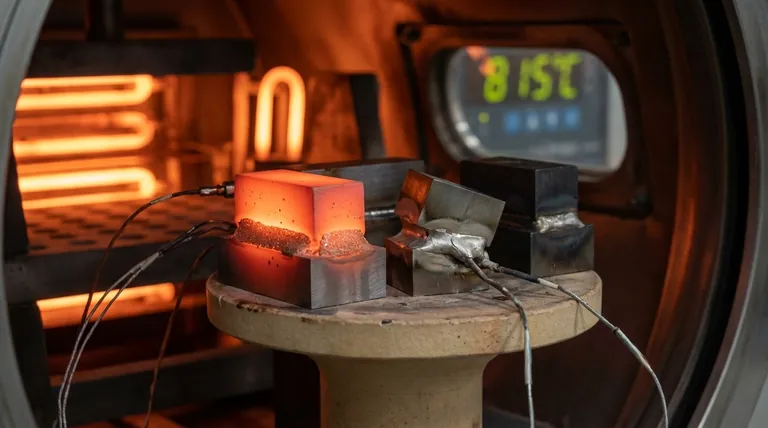

Visuelle Anleitung

Ähnliche Produkte

- Kupferschaum

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Dichtungen und mehr

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielen Präzisionspipetten und Titanfolie beim Katalysatortest? Gewährleistung exakter Beladung und Signalintegrität

- Wie genau ist der RFA-Analysator? Erreichen Sie Laborqualitätsergebnisse im Feld

- Welche Sicherheitsregeln gelten für alle Heizprozesse im Labor? Ein Leitfaden zur Unfallverhütung

- Wie überprüft man einen CVD-Diamanten? Verifizieren Sie Ihren im Labor gezüchteten Diamanten mit Zuversicht

- Welchen Einfluss hat die Pyrolysetemperatur auf Bio-Öl? Optimieren Sie Ertrag und Qualität für Ihr Labor

- Was ist die Funktion eines Gegendruckreglers bei der Stabilität von Elektrokatalysatoren? Gewährleistung der langfristigen Datenintegrität.

- Ist das Recycling von Kunststoff wirtschaftlich rentabel? Die harte wirtschaftliche Realität des Kunststoffrecyclings

- Was ist die physikalische Sputtermethode? Ein Leitfaden zur Hochleistungs-Dünnschichtabscheidung