Es gibt keine einheitliche maximale Temperatur für einen Muffelrohr-Ofen. Stattdessen wird die maximale Temperatur vollständig durch sein spezifisches Design bestimmt, insbesondere durch die Materialien, die für seine Heizelemente und Isolierung verwendet werden. Übliche Labor-Muffelrohr-Öfen arbeiten bis zu 1200°C, während Hochtemperaturmodelle 1800°C erreichen können und hochspezialisierte Graphit-Element-Öfen Temperaturen von bis zu 3000°C erzielen können.

Die entscheidende Erkenntnis ist, dass die Temperaturgrenze eines Muffelrohr-Ofens keine feste Eigenschaft ist, sondern eine direkte Folge seiner Konstruktion. Die Frage ist nicht „Wie heiß kann ein Muffelrohr-Ofen werden?“, sondern vielmehr „Welcher Ofen ist dafür ausgelegt, meine erforderliche Temperatur sicher und zuverlässig zu erreichen?“

Was bestimmt die maximale Temperatur eines Muffelrohr-Ofens?

Ein Ofen ist ein System von Komponenten, und seine Leistung wird durch sein schwächstes Glied begrenzt. Für die maximale Temperatur ist fast immer das Heizelement der primäre bestimmende Faktor.

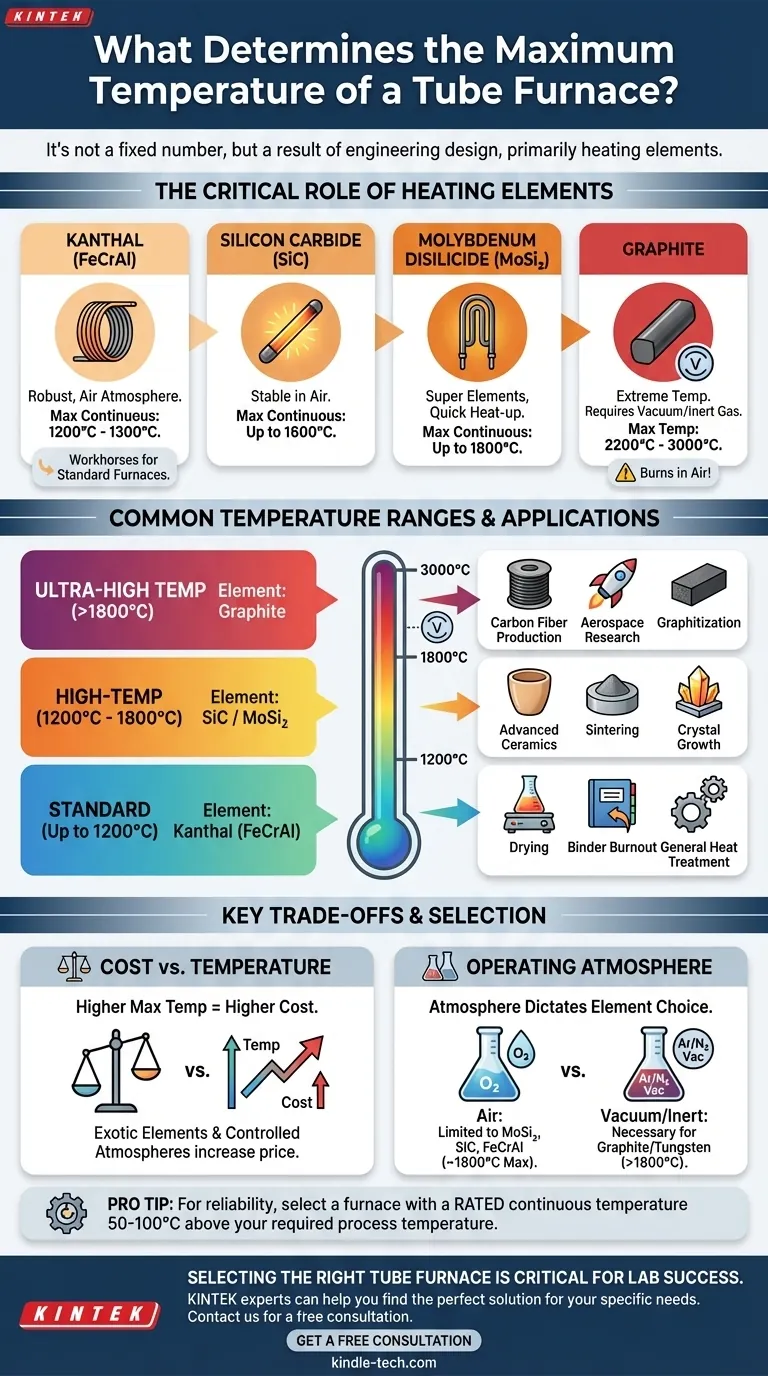

Die entscheidende Rolle des Heizelements

Das Heizelement ist das Herzstück des Ofens und wandelt elektrische Energie in Wärme um. Unterschiedliche Materialien weisen sehr unterschiedliche Temperaturbeständigkeiten und atmosphärische Anforderungen auf.

-

Kanthal (FeCrAl) Legierungen: Diese sind die Arbeitspferde für Standardöfen. Sie sind robust, relativ kostengünstig und funktionieren gut in Luft und erreichen typischerweise eine maximale Dauerbetriebstemperatur von 1200°C bis 1300°C.

-

Siliziumkarbid (SiC): Für höhere Temperaturen sind SiC-Elemente eine gängige Wahl. Sie können in Luft betrieben werden und bieten eine stabile Leistung bis zu 1600°C.

-

Molybdändisilizid (MoSi₂): Diese „Super“-Elemente werden in vielen Hochtemperatur-Laboröfen verwendet. Sie können schnell sehr hohe Temperaturen erreichen und arbeiten kontinuierlich in Luft bis zu 1800°C.

-

Graphit: Um die höchstmöglichen Temperaturen zu erreichen, werden Graphitelemente verwendet. Sie oxidieren jedoch leicht und verbrennen in Luft. Daher müssen Graphitöfen in einer Vakuum- oder Inertgasatmosphäre (wie Argon oder Stickstoff) betrieben werden, um ihre maximale Temperatur von 2200°C bis 3000°C zu erreichen.

Ofenkonstruktion und Isolierung

Der Korpus des Ofens muss die von den Elementen erzeugte extreme Hitze zurückhalten können. Hochreine Keramikfaserisolierung wird verwendet, um Wärmeverluste zu verhindern und das Außengehäuse zu schützen. Auch das Prozessrohr selbst, das die Probe aufnimmt, hat eine Temperaturgrenze (z. B. ist Quarz auf ca. 1100°C begrenzt, während hochreines Aluminiumoxid über 1700°C aushält).

Häufige Temperaturbereiche und ihre Anwendungen

Muffelrohr-Öfen lassen sich anhand ihres Temperaturbereichs und ihres Verwendungszwecks in drei allgemeine Stufen einteilen.

Standardöfen (bis 1200°C)

Dies sind die gängigsten und vielseitigsten Öfen in allgemeinen Laboren. Sie verwenden FeCrAl-Elemente und eignen sich ideal für Anwendungen wie Trocknen, Binderverbrennung, allgemeine Wärmebehandlung und die Synthese vieler Materialien.

Hochtemperaturöfen (1200°C bis 1800°C)

Diese Öfen verwenden SiC- oder MoSi₂-Elemente. Sie werden für die Verarbeitung fortschrittlicher Keramiken, das Sintern von Metallpulvern, das Züchten bestimmter Kristalle und das Testen von Materialien bei erhöhten Temperaturen benötigt.

Ultra-Hochtemperaturöfen (über 1800°C)

Dies sind hochspezialisierte Systeme, die Graphit- oder Refraktärmetall-Elemente (Wolfram, Molybdän) verwenden. Ihr Einsatz beschränkt sich auf die fortgeschrittene Forschung und industrielle Prozesse wie Graphitierung, Kohlenstofffaserherstellung und das Testen von Materialien für Luft- und Raumfahrtanwendungen.

Die Abwägungen verstehen

Die Auswahl eines Ofens ist ein Abwägen zwischen Leistung und praktischen Einschränkungen. Eine höhere Maximaltemperatur ist nicht immer besser.

Kosten vs. Temperatur

Es besteht ein direkter und steiler Zusammenhang zwischen Maximaltemperatur und Kosten. Exotische Heizelemente, fortschrittliche Isolierung und die komplexen Systeme, die für kontrollierte Atmosphären erforderlich sind (wie Vakuumpumpen und Gasregler), erhöhen den Preis des Ofens erheblich.

Beschränkungen der Betriebsatmosphäre

Dies ist eine kritische Fehlerquelle. Elemente wie Graphit und Wolfram werden bei hohen Temperaturen durch Sauerstoff zerstört. Wenn Ihr Prozess eine Luftatmosphäre erfordert, ist Ihre Wahl sofort auf Öfen mit MoSi₂-, SiC- oder FeCrAl-Elementen beschränkt, wodurch Ihre praktische Maximaltemperatur bei etwa 1800°C gedeckelt wird.

Nenn-Temperatur vs. Absolute Maximaltemperatur

Jeder Ofen hat eine Nenn-Dauerbetriebstemperatur. Es ist schlechte Praxis, einen Ofen über längere Zeiträume bei seiner absoluten Maximalgrenze zu betreiben, da dies die Lebensdauer der Heizelemente und anderer Komponenten drastisch verkürzt. Für Zuverlässigkeit und Langlebigkeit wählen Sie einen Ofen, dessen Nenn-Dauerbetriebstemperatur mindestens 50–100°C über Ihrer erforderlichen Prozesstemperatur liegt.

Die richtige Wahl für Ihr Ziel treffen

Basieren Sie Ihre Auswahl auf den spezifischen Anforderungen Ihres Prozesses, nicht darauf, die höchstmögliche Zahl zu erreichen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder dem Tempern unter 1200°C liegt: Ein Standardofen mit FeCrAl (Kanthal)-Elementen ist die kostengünstigste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Keramiken oder Legierungen bis zu 1800°C liegt: Sie müssen in einen Hochtemperatur-Ofen mit Siliziumkarbid (SiC)- oder Molybdändisilizid (MoSi₂)-Elementen investieren.

- Wenn Ihr Hauptaugenmerk auf Forschung liegt, die extreme Temperaturen über 1800°C erfordert: Ein spezialisierter Graphit- oder Wolframofen, der unter Vakuum oder Inertgasatmosphäre betrieben wird, ist Ihre einzige Option.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die definierten Fähigkeiten des Werkzeugs an Ihre spezifischen Prozessanforderungen anzupassen.

Zusammenfassungstabelle:

| Temperaturbereich | Heizelement | Typische Anwendungen |

|---|---|---|

| Bis zu 1200°C | Kanthal (FeCrAl) | Trocknen, Binderverbrennung, allgemeine Wärmebehandlung |

| 1200°C bis 1800°C | Siliziumkarbid (SiC) / Molybdändisilizid (MoSi₂) | Fortschrittliche Keramiken, Sintern, Kristallzüchtung |

| Über 1800°C | Graphit (erfordert Inert-/Vakuumatmosphäre) | Graphitierung, Kohlenstofffaser, Luft- und Raumfahrtforschung |

Die Auswahl des richtigen Muffelrohr-Ofens ist entscheidend für den Erfolg Ihres Labors. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Muffelrohr-Öfen, die auf Ihre spezifischen Temperatur- und Anwendungsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen, die Abwägungen zwischen Temperatur, Kosten und Atmosphäre zu navigieren, um die perfekte Lösung für Ihre Forschungs- oder Produktionsanforderungen zu finden. Kontaktieren Sie uns noch heute, um sicherzustellen, dass Ihr Labor über die zuverlässigen, Hochleistungsgeräte verfügt, die es verdient.

Kostenlose Beratung für Ihre Muffelrohr-Ofen-Anforderungen erhalten

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern