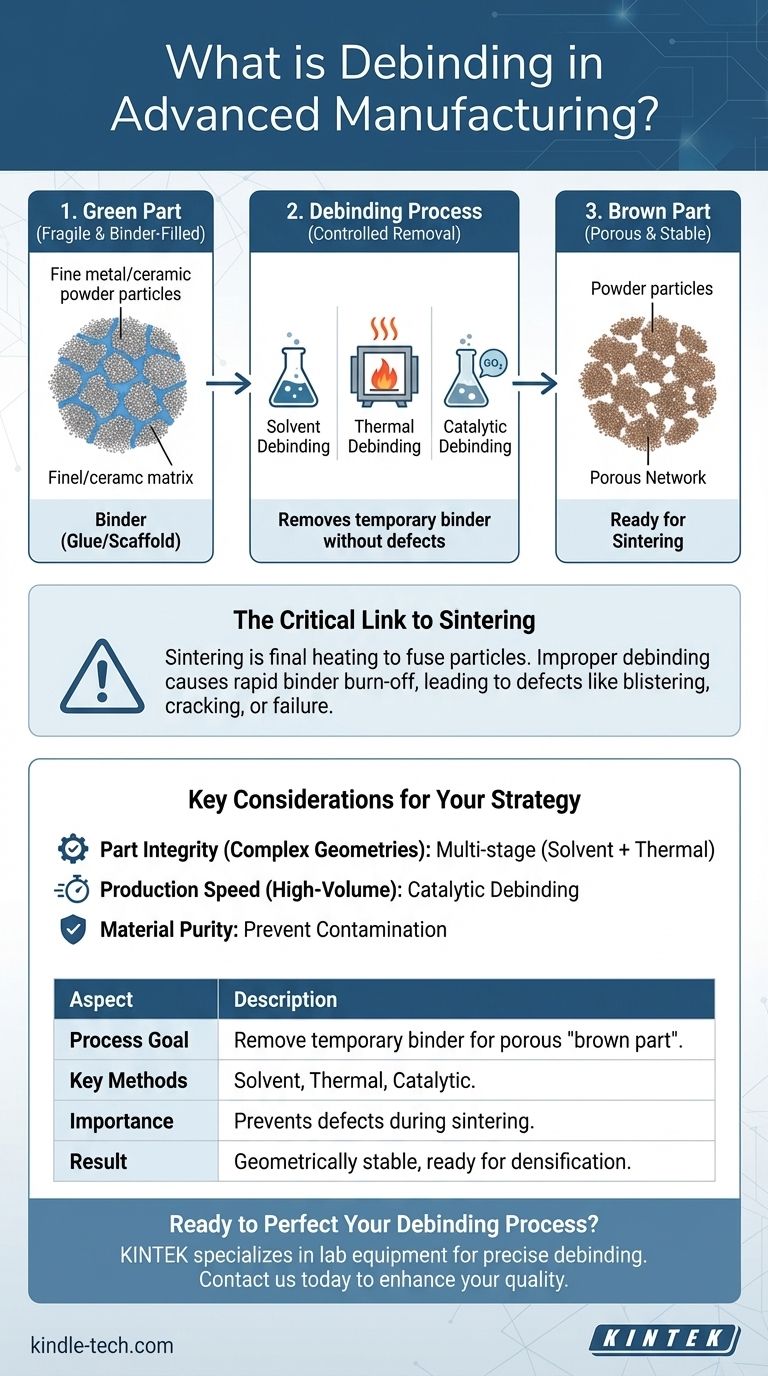

In der fortschrittlichen Fertigung ist das Entbindern der kritische Prozess zur systematischen Entfernung des temporären Bindematerials oder „Klebstoffs“ aus einem neu geformten oder gedruckten Bauteil. Dieses Bauteil, bekannt als „Grünteil“, ist eine zerbrechliche Mischung aus feinem Metall- oder Keramikpulver, das durch dieses Bindemittel zusammengehalten wird. Das Entbindern bereitet das Teil sorgfältig auf die abschließende Hochtemperatursinterstufe vor, in der es seine endgültige Festigkeit und Dichte erhält.

Der Hauptzweck des Entbinderns besteht darin, ein zerbrechliches, bindemittelgefülltes „Grünteil“ in ein poröses, aber geometrisch stabiles „Braunteil“ umzuwandeln. Dieser Übergang muss perfekt ausgeführt werden, um Defekte zu vermeiden, da der Erfolg des gesamten Herstellungsprozesses von der vollständigen und kontrollierten Entfernung dieses temporären Gerüsts abhängt.

Die Rolle des Bindemittels: Vom Pulver zum „Grünteil“

Warum Bindemittel notwendig sind

Feine Metall- oder Keramikpulver können ihre Form nicht von selbst halten. Sie verhalten sich eher wie Sand als wie ein Festkörper.

Ein Bindemittel, typischerweise eine Mischung aus Polymeren, Wachsen und anderen Mitteln, fungiert als temporäres Gerüst. Es ermöglicht, dass das Pulver präzise in eine detaillierte Form gegossen, extrudiert oder gedruckt wird, wodurch das sogenannte Grünteil entsteht.

Die Zusammensetzung des „Grünteils“

Das Grünteil besteht größtenteils aus dem eigentlichen Metall- oder Keramikpulver, aber ein erheblicher Teil seines Volumens entfällt auf das Bindemittelsystem. Dieses Bindemittel sorgt für Handhabungsfestigkeit, muss aber vor dem letzten Schritt entfernt werden.

Der Entbinderungsprozess: Vom „Grünteil“ zum „Braunteil“

Das Kernziel: Kontrollierte Entfernung

Das Hauptziel des Entbinderns ist die Extraktion des Bindemittels aus dem Grünteil, ohne Schwellungen, Risse oder Verformungen zu verursachen.

Während das Bindemittel entfernt wird, hinterlässt es ein Netzwerk von Poren zwischen den Pulverpartikeln. Das resultierende Bauteil wird als Braunteil bezeichnet, das sehr porös und sehr zerbrechlich ist.

Gängige Entbinderungsmethoden

Das Entbindern ist selten eine einmalige Aktion. Wie das Referenzmaterial feststellt, umfasst es oft mehrere Zyklen oder Methoden, um verschiedene Komponenten des Bindemittelsystems zu entfernen.

- Lösungsmittelentbinderung: Das Grünteil wird in ein Lösungsmittelbad getaucht, das einen erheblichen Teil des Bindemittels auflöst und auslaugt. Dies ist oft der erste Schritt, der ein offenes Porennetzwerk für nachfolgende Stufen schafft.

- Thermische Entbinderung: Das Teil wird in einem Ofen mit kontrollierter Atmosphäre langsam erhitzt. Die Hitze zersetzt und verdampft das verbleibende Bindemittelmaterial. Dies muss schrittweise erfolgen, um eine schnelle Gasansammlung zu verhindern, die das Teil beschädigen könnte.

- Katalytische Entbinderung: Diese Methode verwendet einen gasförmigen Katalysator (oft eine Säure), um das Bindemittel bei niedrigeren Temperaturen als bei der thermischen Entbinderung chemisch zu zersetzen. Dies kann den Prozess erheblich beschleunigen.

Die kritische Verbindung zum Sintern

Warum Entbindern unerlässlich ist

Sintern ist der letzte Fertigungsschritt, bei dem das Braunteil auf eine Temperatur nahe dem Schmelzpunkt des Pulvers erhitzt wird. Bei dieser Temperatur verschmelzen die einzelnen Partikel miteinander, wodurch die Poren beseitigt und das Teil zu seinem endgültigen, festen Zustand verdichtet wird.

Die Folgen einer unsachgemäßen Entbinderung

Wenn beim Eintritt des Teils in den Hochtemperatursinterofen noch eine signifikante Menge Bindemittel vorhanden ist, verbrennt es sehr schnell.

Diese schnelle Entgasung erzeugt enormen Innendruck, was zu schweren Defekten wie Blasenbildung, Rissen, Verformungen oder sogar zum vollständigen Versagen des Bauteils führt. Daher ist ein gründlicher Entbinderungsprozess für die Herstellung eines Qualitätsteils nicht verhandelbar.

Wichtige Überlegungen für Ihre Entbinderungsstrategie

Die Wahl der richtigen Entbinderungsstrategie hängt vollständig von Ihrem Material, der Teilegeometrie und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Teileintegrität bei komplexen Geometrien liegt: Ein mehrstufiger Prozess, wie die Kombination aus Lösungsmittel- und langsamer thermischer Entbinderung, ist oft der sicherste Ansatz, um Spannungen und Verformungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Geschwindigkeit der Massenproduktion liegt: Die katalytische Entbinderung ist in der Regel die schnellste Methode, erfordert jedoch ein kompatibles Bindemittelsystem und spezielle Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Sie müssen sicherstellen, dass die gewählte Entbinderungsmethode (insbesondere Lösungsmittel) das feine Metall- oder Keramikpulver nicht kontaminiert oder negativ beeinflusst.

Letztendlich ist das Verständnis des Entbinderns für jeden, der ein präzise geformtes Pulverbauteil in ein robustes Hochleistungsendprodukt umwandeln möchte, von entscheidender Bedeutung.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozessziel | Entfernung des temporären Bindemittels aus einem „Grünteil“, um ein poröses „Braunteil“ zu erzeugen. |

| Schlüsselmethoden | Lösungsmittelentbinderung, Thermische Entbinderung, Katalytische Entbinderung. |

| Wichtigkeit | Verhindert Defekte wie Blasenbildung und Rissbildung während der abschließenden Sinterphase. |

| Ergebnis | Ein geometrisch stabiles Teil, bereit für die Hochtemperaturverdichtung. |

Bereit, Ihren Entbinderungsprozess zu perfektionieren?

Die Wahl der richtigen Entbinderungsstrategie ist entscheidend für die Integrität und Leistung Ihrer Endteile. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für die präzise thermische und katalytische Entbinderung erforderlich sind, um sicherzustellen, dass Ihre Metall- oder Keramikbauteile perfekt für das Sintern vorbereitet sind.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Fertigungsanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Produktionsqualität und Effizienz verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Muffel in einem Muffelofen? Der Schlüssel zur kontaminationsfreien Hochtemperaturverarbeitung

- Was sind die Vorteile und Grenzen der Wärmebehandlung? Materialeigenschaften für Spitzenleistung maßschneidern

- Welche Art von Material wird zum Überhitzungsschutz in Muffelöfen verwendet? Erklärung eines Dual-Layer-Sicherheitssystems

- Wie heiß kann Metall werden? Von Schmelzpunkten bis zu Plasmatemperaturen

- Was ist der Unterschied zwischen einem Muffelofen und einem Hochofen? Präzision vs. Produktion