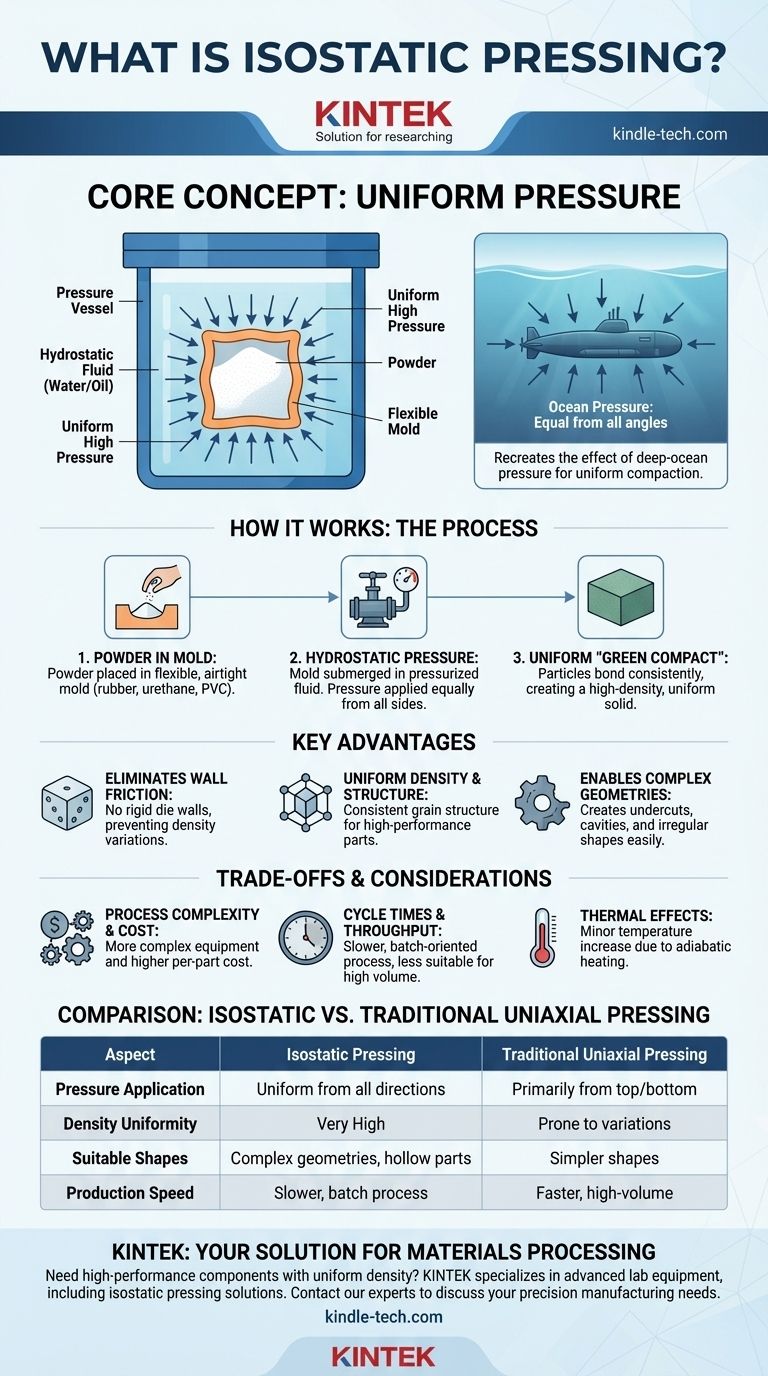

Im Wesentlichen ist isostatisches Pressen eine Materialverarbeitungstechnik, die ein Pulver durch gleichzeitige Einwirkung eines gleichmäßigen, hohen Drucks aus allen Richtungen zu einem festen Objekt verdichtet. Stellen Sie sich ein Objekt vor, das tief im Ozean versenkt ist – der Wasserdruck wirkt von jedem Winkel gleichmäßig darauf ein. Isostatisches Pressen erzeugt diesen Effekt, indem das Pulver in eine flexible Form gegeben und diese Form dann in eine unter Druck stehende Flüssigkeit getaucht wird, wodurch sichergestellt wird, dass das Pulver mit außergewöhnlicher Gleichmäßigkeit verdichtet wird.

Der Kernwert des isostatischen Pressens liegt in seiner Fähigkeit, die grundlegenden Einschränkungen traditioneller Pressverfahren zu überwinden. Durch die gleichmäßige Druckanwendung in alle Richtungen werden Dichteunterschiede, die durch Reibung verursacht werden, eliminiert, was zu hochgradig gleichmäßigen, hochdichten Teilen führt, selbst bei komplexen Formen.

Wie isostatisches Pressen funktioniert: Der Kernmechanismus

Isostatisches Pressen wird gewählt, wenn die Integrität und Gleichmäßigkeit des Endbauteils von größter Bedeutung sind. Der Prozess ist elegant in seiner Einfachheit und Effektivität.

Der Aufbau: Pulver in einer flexiblen Form

Der Prozess beginnt mit einem Pulver, typischerweise einem Metall oder einer Keramik, das der Rohstoff für das Endteil ist. Dieses Pulver wird in eine flexible, luftdichte Form gegossen, die oft aus Gummi, Urethan oder PVC besteht und in die gewünschte Endgeometrie geformt ist.

Die Anwendung von hydrostatischem Druck

Diese versiegelte, flexible Form wird dann in eine Hochdruckkammer gelegt. Die Kammer wird mit einer Flüssigkeit wie Wasser oder Öl gefüllt. Eine Pumpe setzt diese Flüssigkeit dann unter Druck, wodurch ein immenser hydrostatischer Druck entsteht, der gleichmäßig durch die flexiblen Formwände auf das Pulver im Inneren übertragen wird.

Das Ergebnis: Ein gleichmäßiger „Grünling“

Da der Druck isostatisch (gleichmäßig aus allen Richtungen) ist, werden die Pulverteilchen mit unglaublicher Konsistenz zusammengepresst. Dadurch entsteht ein gleichmäßig dichtes Objekt, bekannt als „Grünling“ – ein Teil, das fest und handhabbar ist, aber noch nicht gesintert (erhitzt) wurde, um seine endgültige Festigkeit zu erreichen.

Warum isostatisches Pressen wählen? Hauptvorteile

Die Hauptvorteile der Methode ergeben sich direkt aus der Verwendung von gleichmäßigem Druck, wodurch Probleme gelöst werden, die anderen Verdichtungstechniken innewohnen.

Eliminierung von Wandreibung

Beim traditionellen uniaxialen Pressen, bei dem der Druck aus einer oder zwei Richtungen (oben und unten) ausgeübt wird, verhindert die Reibung zwischen dem Pulver und den starren Formwänden eine gleichmäßige Druckübertragung. Dies führt zu erheblichen Dichteunterschieden innerhalb des Teils und erzeugt Schwachstellen. Isostatisches Pressen hat keine starren Formwände, wodurch dieses Problem vollständig eliminiert wird.

Erreichen einer gleichmäßigen Dichte und Struktur

Durch die Eliminierung der Reibung als Variable erzeugt isostatisches Pressen Teile mit einer praktisch gleichmäßigen Kornstruktur und Dichte. Diese Konsistenz ist entscheidend für Hochleistungsanwendungen, bei denen vorhersagbare mechanische Eigenschaften wie Festigkeit und Verschleißfestigkeit nicht verhandelbar sind.

Ermöglichung komplexer Geometrien

Uniaxiale Pressen sind auf relativ einfache Formen beschränkt, die aus einer starren Form ausgeworfen werden können. Isostatisches Pressen ermöglicht die Herstellung weitaus komplexerer Geometrien, einschließlich Teilen mit Hinterschneidungen, internen Hohlräumen oder unregelmäßigen Konturen, da die flexible Form leicht vom verdichteten Teil entfernt werden kann.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist isostatisches Pressen nicht die Universallösung für alle Anwendungen. Das Verständnis seiner Grenzen ist entscheidend für den effektiven Einsatz.

Prozesskomplexität und Kosten

Die für das isostatische Pressen erforderliche Ausrüstung – Hochdruckbehälter, Pumpen und Flüssigkeitshandhabungssysteme – ist komplexer und teurer als eine herkömmliche mechanische Presse. Dies führt oft zu höheren Kosten pro Teil, insbesondere bei einfachen Geometrien.

Zykluszeiten und Durchsatz

Isostatisches Pressen ist im Allgemeinen ein langsamerer, chargenorientierter Prozess im Vergleich zur schnellen, kontinuierlichen Natur des automatisierten uniaxialen Pressens. Dies macht es weniger geeignet für die extrem hohe Volumenproduktion einfacher Komponenten.

Thermische Effekte

Die schnelle Anwendung immensen Drucks kann aufgrund von adiabatischer Erwärmung einen leichten Temperaturanstieg im Material verursachen. Obwohl oft geringfügig, muss dieser Effekt bei temperaturempfindlichen Materialien möglicherweise durch Kammerkühlung gesteuert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Verdichtungsmethode hängt vollständig von den technischen Anforderungen und wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Das traditionelle uniaxiale Pressen ist oft die kostengünstigere und schnellere Lösung.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und gleichmäßigen Materialeigenschaften liegt: Isostatisches Pressen ist die überlegene Wahl für die Herstellung zuverlässiger, hochleistungsfähiger Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit komplexen oder hohlen Geometrien liegt: Isostatisches Pressen bietet die Designfreiheit, die andere Pulververdichtungsmethoden nicht bieten können.

Durch das Verständnis seines Prinzips des gleichmäßigen Drucks können Sie isostatisches Pressen nutzen, um Komponenten zu entwickeln, die die grundlegenden Grenzen der konventionellen Fertigung überwinden.

Zusammenfassungstabelle:

| Aspekt | Isostatisches Pressen | Traditionelles uniaxiales Pressen |

|---|---|---|

| Druckanwendung | Gleichmäßig aus allen Richtungen | Primär von oben/unten |

| Dichtegleichmäßigkeit | Sehr hoch | Anfällig für Schwankungen |

| Geeignete Formen | Komplexe Geometrien, Hohlteile | Einfachere Formen |

| Produktionsgeschwindigkeit | Langsamer, Batch-Prozess | Schneller, hohes Volumen |

Müssen Sie Hochleistungskomponenten mit gleichmäßiger Dichte und komplexen Geometrien herstellen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien, einschließlich Lösungen für die Materialverarbeitung wie das isostatische Pressen. Unsere Expertise kann Ihnen helfen, überlegene Teileintegrität und Zuverlässigkeit für Ihre anspruchsvollsten Anwendungen zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Präzisionsfertigungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Doppelplatten-Heizpresse für Labor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen