Im Kern ist eine Kugelmühle ein mechanisches System, das darauf ausgelegt ist, die Größe von Materialien durch Stoß und Abrieb zu reduzieren. Ihr Design besteht aus einem rotierenden hohlen zylindrischen Gehäuse, das auf einem Rahmen montiert und teilweise mit Mahlkörpern (Kugeln) gefüllt ist. Die wichtigsten mechanischen Komponenten sind das Gehäuse selbst, die abriebfesten Auskleidungen an seiner Innenfläche und die Mahlkörper, die die Arbeit verrichten.

Das mechanische Design einer Kugelmühle ist nicht nur ein Behälter, der Steine herumwirbelt; es ist ein präzise konstruiertes System, bei dem die Rotation des Gehäuses Energie durch die kontrollierte Bewegung der internen Medien in Mahlkraft umwandelt. Jede Komponente, von den Abmessungen des Gehäuses bis zum Profil der Auskleidung, wird ausgewählt, um diese Energieübertragung für eine spezifische Zerkleinerungsaufgabe zu optimieren.

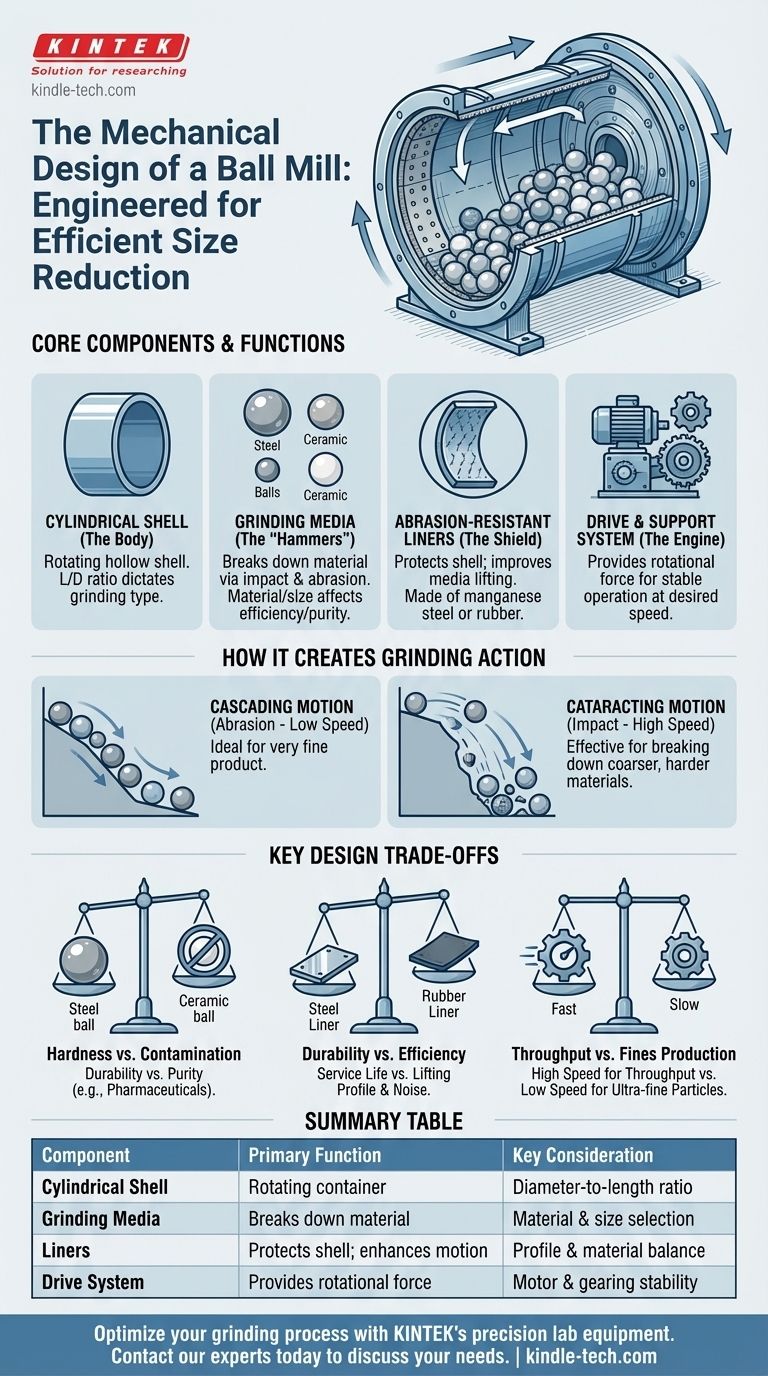

Die Kernkomponenten und ihre Funktion

Um die Kugelmühle zu verstehen, muss man jede primäre mechanische Komponente und ihre spezifische Rolle im Mahlkreislauf betrachten.

Das zylindrische Gehäuse (Der Körper)

Das Gehäuse ist die Hauptstrukturkomponente der Mühle. Es ist ein hohler Zylinder, typischerweise aus Stahl, der sowohl das zu mahlende Material (die Charge) als auch die Mahlkörper enthält.

Das Gehäuse ist auf Lagern montiert, die eine reibungslose Rotation um seine Längsachse ermöglichen. Seine Abmessungen – insbesondere das Verhältnis seines Durchmessers zu seiner Länge – sind kritische Designparameter, die die Art des stattfindenden Mahlvorgangs beeinflussen.

Mahlkörper (Die „Hämmer“)

Die Mahlkörper sind die aktiven Komponenten, die für die Zerkleinerung des Materials verantwortlich sind. Dies sind typischerweise kugelförmige Kugeln, obwohl auch andere Formen verwendet werden können.

Die Medien werden je nach Anwendung ausgewählt. Stahl- oder Edelstahlkugeln werden wegen ihrer hohen Schlagkraft und Haltbarkeit in der Mineralverarbeitung eingesetzt, während Keramikkugeln für Anwendungen gewählt werden, bei denen die Vermeidung von Eisenkontamination entscheidend ist. Oft wird eine Mischung aus großen und kleinen Kugeln verwendet; große Kugeln zerkleinern grobes Material, während kleinere Kugeln die Lücken füllen, um ein feineres Produkt zu erzeugen.

Abriebfeste Auskleidungen (Der Schutzschild)

Die Innenfläche des Gehäuses ist durch Auskleidungen geschützt. Ohne sie würden die ständigen Stöße und der Abrieb durch die Mahlkörper und das Material das Gehäuse schnell zerstören.

Diese Auskleidungen bestehen aus hochbeständigen Materialien wie Manganstahl oder speziellen Gummimischungen. Über den Schutz hinaus ist das Profil der Auskleidungen (z.B. Wellen- oder Stufenmuster) so konzipiert, dass es die Mahlkörper beim Drehen des Gehäuses anhebt und so den Mahlvorgang verbessert.

Das Antriebs- und Stützsystem (Der Motor)

Dieses System liefert die Rotationskraft. Es besteht typischerweise aus einem großen Motor, der mit einem Getriebe verbunden ist, das ein Ritzel antreibt. Dieses Ritzel greift in ein großes Zahnrad ein, das an der Außenseite des Gehäuses montiert ist, wodurch der gesamte Zylinder rotiert.

Die gesamte Baugruppe wird auf einem robusten Metallrahmen gelagert, der Stabilität und korrekte Ausrichtung während des Betriebs gewährleistet.

Wie mechanisches Design die Mahlwirkung erzeugt

Die Effektivität einer Kugelmühle beruht darauf, wie ihr mechanisches Design die Physik nutzt, um zwei primäre Mahlkräfte zu erzeugen. Die Rotationsgeschwindigkeit, ein wichtiger Designparameter, bestimmt, welche Kraft dominiert.

Kaskadierende Bewegung (Abrieb)

Bei niedrigeren Rotationsgeschwindigkeiten werden die Mahlkörper an der Seite des Gehäuses angehoben und fallen dann sanft über den Rest des Materials zurück. Dies erzeugt eine reibende und abrasive Wirkung, ideal für die Erzielung eines sehr feinen Endprodukts.

Kataraktierende Bewegung (Stoß)

Bei höheren Rotationsgeschwindigkeiten (aber unterhalb der „kritischen Geschwindigkeit“, bei der die Mahlkörper zentrifugieren würden) werden die Kugeln über den Durchmesser der Mühle geschleudert. Sie schlagen auf das Material am Boden auf und erzeugen eine hohe Schlagkraft, die effektiv grobere, härtere Materialien zerkleinert.

Verständnis wichtiger Design-Kompromisse

Die Auswahl jeder mechanischen Komponente beinhaltet das Abwägen von Leistung, Kosten und Lebensdauer.

Mahlkörper: Härte vs. Kontamination

Die Verwendung von gehärteten Stahlmahlkörpern bietet maximale Schlag- und Verschleißfestigkeit, was für das Mahlen harter Erze unerlässlich ist. Dies führt jedoch zu einer langsamen, aber stetigen Eisenkontamination des Produkts, die in Industrien wie der Pharmazie oder bei hochreiner Keramik inakzeptabel ist.

Auskleidungen: Haltbarkeit vs. Mahleffizienz

Manganstahlauskleidungen bieten eine außergewöhnliche Lebensdauer, sind aber schwer und können kostspielig sein. Gummi-Auskleidungen sind leichter, reduzieren den Lärm und können manchmal ein besseres Hebe-Profil für die Mahlkörper bieten, sind aber nicht für alle Anwendungen geeignet, insbesondere nicht für solche mit sehr scharfen Materialien oder hohen Temperaturen.

Mühlengeschwindigkeit: Durchsatz vs. Feinanteilproduktion

Der Betrieb der Mühle mit höherer Geschwindigkeit zur Erzeugung von Kataraktierung kann den Durchsatz erhöhen, indem grobe Partikel schnell zerkleinert werden. Diese hohe Schlagwirkung ist jedoch weniger effizient bei der Herstellung ultrafeiner Partikel, die am besten durch die langsamere, abrasive kaskadierende Bewegung erzielt werden.

Das Design an Ihr Mahlziel anpassen

Die mechanische Konfiguration einer Kugelmühle sollte direkt auf ihren Verwendungszweck abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf grobem, schlagintensivem Mahlen liegt: Das Design sollte eine Mühle mit größerem Durchmesser, Stahlmahlkörpern und aggressiven Hebeleisten-Auskleidungen bevorzugen, um eine kataraktierende Bewegung zu fördern.

- Wenn Ihr Hauptaugenmerk auf feinem, abrasivem Mahlen liegt: Das optimale Design ist oft eine längere Mühle mit einer großen Füllung kleinerer Keramik- oder Stahlmahlkörper, die mit einer niedrigeren Geschwindigkeit betrieben wird, um eine konsistente kaskadierende Bewegung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Die einzige Wahl sind nichtmetallische Komponenten, wie keramische Mahlkörper und keramische oder spezialisierte polymerbasierte Auskleidungen.

Letztendlich ist das mechanische Design einer Kugelmühle ein einheitliches System, bei dem jedes Teil zusammenarbeitet, um Rotationsenergie in die präzisen Kräfte umzuwandeln, die für die Materialzerkleinerung erforderlich sind.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegungen |

|---|---|---|

| Zylindrisches Gehäuse | Rotierender Behälter für Material und Mahlkörper | Durchmesser-Längen-Verhältnis bestimmt die Mahlart |

| Mahlkörper | Zerkleinert Material durch Stoß/Abrieb | Material (Stahl/Keramik) und Größe beeinflussen Effizienz/Kontamination |

| Auskleidungen | Schützt das Gehäuse; verbessert die Bewegung der Mahlkörper | Profil und Material (Stahl/Gummi) gleichen Haltbarkeit und Leistung aus |

| Antriebssystem | Liefert Rotationskraft | Motor und Getriebe gewährleisten stabilen Betrieb bei gewünschter Geschwindigkeit |

Optimieren Sie Ihren Mahlprozess mit den Präzisionslaborgeräten von KINTEK. Egal, ob Sie grobes Schlagmahlen oder feines abrasives Mahlen benötigen, unsere Kugelmühlen und Verbrauchsmaterialien sind für Ihre spezifische Anwendung entwickelt – von der Mineralverarbeitung bis zur hochreinen Keramik. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen und überragende Zerkleinerungsergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Zirkonium-dotiertem CaO? Optimierung der Materialstabilität

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators