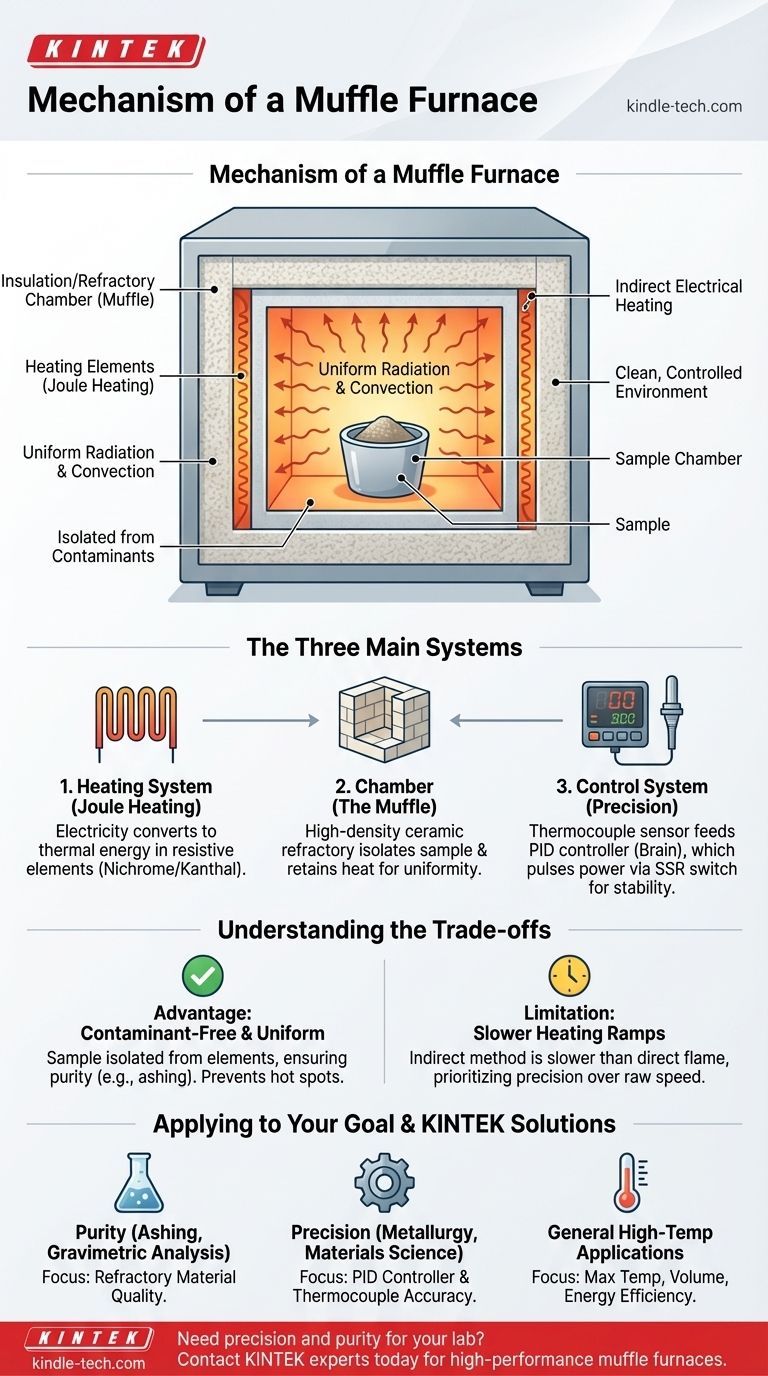

Im Kern arbeitet ein Muffelofen nach dem Prinzip der indirekten elektrischen Beheizung in einer thermisch isolierten Kammer. Er verwendet Widerstandsheizelemente, um das Innere der Kammer zu erhitzen, welches dann die Wärme gleichmäßig auf die Probe abstrahlt. Dieser Mechanismus stellt sicher, dass das Material in einer sauberen, kontrollierten Umgebung erhitzt wird, vollständig von den Heizelementen und potenziellen Verunreinigungen isoliert.

Der Begriff „Muffel“ bezieht sich auf das definierende Merkmal des Ofens: eine abgetrennte, isolierte Kammer, die die Probe von der eigentlichen Wärmequelle abschirmt. Dies gewährleistet eine gleichmäßige Erwärmung und verhindert Kontamination, was der Hauptzweck des Ofens ist.

Wie ein Muffelofen Wärme erzeugt und steuert

Der gesamte Prozess ist ein Regelkreis, der drei Hauptsysteme umfasst: das Heizsystem, die Kammer (Muffel) und das Steuersystem. Jedes spielt eine eigenständige Rolle bei der Erreichung präziser, hoher Temperaturen.

Das Prinzip: Umwandlung von Elektrizität in Wärme

Ein Muffelofen erzeugt Wärme nach dem Prinzip der Joule-Erwärmung, auch bekannt als Widerstandsheizung.

Ein elektrischer Strom wird durch Heizelemente mit hohem Widerstand geleitet, die typischerweise aus Materialien wie Nichrom oder Kanthal bestehen. Wenn der Strom auf diesen Widerstand trifft, wird elektrische Energie direkt in thermische Energie umgewandelt, wodurch die Elemente glühend heiß werden.

Die Kammer: Der isolierende „Muffel“

Die Heizelemente sind außerhalb der Hauptkammer positioniert, aber nicht darin. Diese Kammer ist der „Muffel“.

Sie besteht aus hochdichten, hitzebeständigen feuerfesten Materialien, wie Keramiksteinen oder Fasern. Dieses Material erfüllt zwei entscheidende Funktionen: Es hält extremen Temperaturen stand und verhindert, dass Wärme entweicht, was die Energieeffizienz gewährleistet.

Die Übertragung: Gleichmäßige Erwärmung durch Strahlung

Die heißen Elemente erwärmen die Wände der Muffelkammer. Diese stark erhitzten Wände übertragen die Wärmeenergie dann hauptsächlich durch Strahlung und Konvektion auf die darin befindliche Probe.

Diese indirekte Methode ist entscheidend, da sie sicherstellt, dass die gesamte Probe von allen Seiten gleichmäßig erwärmt wird, wodurch Hotspots vermieden werden, die bei direkter Erhitzung auftreten könnten.

Das Steuersystem: Präzision erreichen

Der Nutzen eines Muffelofens liegt in seiner Fähigkeit, eine präzise Temperatur aufrechtzuerhalten. Dies wird durch ein hochentwickeltes elektronisches Steuersystem verwaltet.

Der Sensor: Das Thermoelement

Ein Thermoelement, ein hochsensibler Temperatursensor, wird in der Kammer platziert, um die Innentemperatur kontinuierlich zu überwachen. Es sendet diese Daten in Echtzeit an die Hauptsteuerung zurück.

Das Gehirn: Der PID-Regler

Das „Gehirn“ des Ofens ist der PID-Regler (Proportional-Integral-Derivative). Dieser Mikroprozessor vergleicht kontinuierlich die tatsächliche Temperatur des Thermoelements mit der vom Benutzer eingestellten Solltemperatur.

Basierend auf der Differenz berechnet der PID-Regler genau, wie viel Leistung an die Heizelemente gesendet werden muss.

Der Schalter: Das Halbleiterrelais (SSR)

Der PID-Regler versorgt die Elemente nicht direkt mit Strom. Stattdessen sendet er Signale an einen Hochleistungsschalter, oft ein Halbleiterrelais (SSR) oder Schütz.

Dieses Relais schaltet den Strom für die Heizelemente schnell ein und aus, viele Male pro Sekunde, um die Zieltemperatur mit unglaublicher Stabilität aufrechtzuerhalten.

Die Kompromisse verstehen

Das Design eines Muffelofens ist das direkte Ergebnis spezifischer technischer Kompromisse, die auf Reinheit und Präzision statt auf rohe Geschwindigkeit abzielen.

Der Vorteil: Eine kontaminationsfreie Umgebung

Der Hauptvorteil des Muffeldesigns ist die Isolation. Bei historischen, befeuerten Öfen war der Muffel eine physische Barriere, die die Probe vor Ruß und Verbrennungsprodukten schützte. Bei modernen Elektroöfen isoliert er die Probe vor jeglichem möglichen Abblättern oder Ausgasen der Heizelemente selbst.

Die Einschränkung: Langsamere Aufheizrampen

Da die Erwärmung indirekt erfolgt (Elemente erwärmen die Kammer, die die Probe erwärmt), kann die anfängliche Zeit zum Erreichen einer hohen Temperatur langsamer sein als bei Methoden wie Induktion oder direkter Flammenbeheizung. Dieser Kompromiss wird jedoch in Kauf genommen, um eine überlegene Temperaturuniformität und eine saubere Umgebung zu erzielen.

Anwendung auf Ihr Ziel

Das Verständnis des Mechanismus hilft Ihnen, die Funktionen zu identifizieren, die für Ihre spezielle Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt (z. B. Veraschung, gravimetrische Analyse): Die Qualität und Integrität des feuerfesten Materials der Muffelkammer ist der kritischste Faktor.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung liegt (z. B. Metallurgie, Materialwissenschaft): Die Raffinesse des PID-Reglers und die Genauigkeit des Thermoelements sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Hochtemperaturanwendungen liegt: Die maximale Betriebstemperatur, das Kammervolumen und die Energieeffizienz sind Ihre wichtigsten Entscheidungspunkte.

Letztendlich ist der Muffelofen ein unverzichtbares Werkzeug, gerade weil sein Mechanismus eine kontrollierte, saubere und gleichmäßige Heizumgebung priorisiert.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Widerstand (Joule-Erwärmung) | Hergestellt aus Nichrom/Kanthal; erwärmen die Kammerwände |

| Muffelkammer | Isolierte Kammer, die die Probe aufnimmt | Hergestellt aus feuerfester Keramik; gewährleistet gleichmäßige Erwärmung und Isolation |

| Wärmeübertragung | Überträgt Wärme auf die Probe | Hauptsächlich durch Strahlung für eine gleichmäßige Temperaturverteilung |

| Steuersystem (PID) | Hält die Temperatur präzise aufrecht | Verwendet Thermoelement-Feedback zur Leistungsanpassung über ein Halbleiterrelais |

Benötigen Sie einen Muffelofen, der Präzision und Reinheit für Ihr Labor garantiert?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Muffelöfen für kritische Anwendungen wie Veraschung, Wärmebehandlung und Materialprüfung. Unsere Öfen liefern die kontaminationsfreie Umgebung und die präzise Temperaturregelung, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Muffelofen für Ihre spezifischen Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von Zuckerrohrbagasse-Beschichtungen? Optimieren Sie Ihre Vorläufer-Pyrolyse

- Welche Art von Isolierung wird in einem Muffelofen verwendet? Essentielle Materialien für Hochtemperaturleistung

- Wie steuert ein Hochtemperatur-Laborofen die physikochemischen Eigenschaften bei der Umwandlung von hydratisiertem Rutheniumdioxid zu kristallinem Rutheniumdioxid?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Pechini-Sol-Gel-Synthese von Y-PSZ? Experten-Einblicke

- Was sind die primären Prozessziele bei der Verwendung eines Präzisions-Muffelofens für Titanlegierungen? Haltbarkeit verbessern

- Was sind die Vorteile des Sinterns bei der Metallproduktion? Entfesseln Sie Designfreiheit & überlegene Materialeigenschaften

- Was trägt zum Aschegehalt in Lebensmitteln bei? Ein Leitfaden zu Mineralstoffgehalt und Lebensmittelqualität

- Was ist das Ergebnis des Kalzinierungsprozesses? Ein Leitfaden für gereinigte & reaktive Materialien