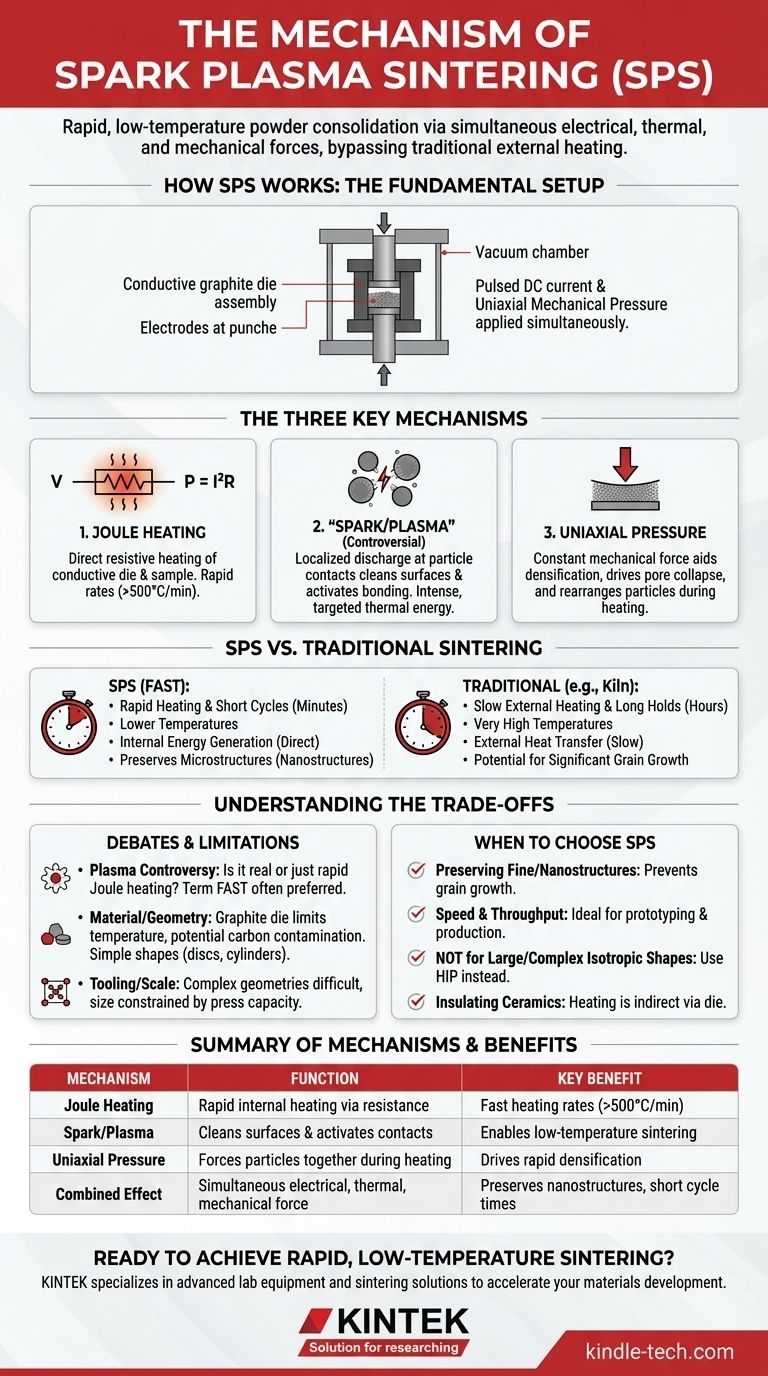

Im Kern ist Spark Plasma Sintering (SPS) ein Verfahren, das Pulver durch gleichzeitige Anwendung von hochamperigem, gepulstem Gleichstrom (DC) und uniaxialem mechanischem Druck zu einem dichten Festkörper verdichtet. Im Gegensatz zu herkömmlichen Methoden, die die Probe von außen nach innen erhitzen, nutzt SPS den eigenen elektrischen Widerstand des Materials (und den seines Behälters), um intern und an den Partikelkontaktpunkten intensive Wärme zu erzeugen. Diese einzigartige Kombination aus elektrischen, thermischen und mechanischen Kräften ermöglicht die Verdichtung bei viel niedrigeren Temperaturen und in einem Bruchteil der Zeit.

Der zentrale Vorteil von SPS ist nicht nur die Geschwindigkeit, sondern sein Mechanismus. Durch die Nutzung von Elektrizität als direktes Werkzeug zur Erwärmung und Oberflächenaktivierung umgeht es den langsamen, ineffizienten Wärmeübergang traditioneller Öfen und ermöglicht die Herstellung fortschrittlicher Materialien mit erhaltenen Mikrostrukturen.

Wie SPS traditionelle Sintergrenzen überwindet

Herkömmliches Sintern, wie das Brennen von Keramik in einem Ofen, ist langsam. Es beruht auf externen Heizelementen, um ein Material allmählich zu erhitzen, was lange Haltezeiten bei sehr hohen Temperaturen erfordert. SPS verändert die Quelle und Anwendung von Energie grundlegend.

Der grundlegende Aufbau

Der Prozess beginnt damit, dass ein Pulver in eine leitfähige Matrize geladen wird, die fast immer aus Graphit besteht. Diese Matrizenanordnung wird zwischen zwei Elektroden in einer Vakuumkammer platziert. Eine mechanische Presse übt einen konstanten, uniaxialen Druck auf das Pulver durch die Elektroden aus, die auch als Stempel fungieren.

Die Kraft der Joule-Heizung

Der primäre Mechanismus hinter der schnellen Erwärmung von SPS ist die Joule-Heizung. Wenn der gepulste Gleichstrom angelegt wird, fließt er durch die leitfähige Graphitmatrize und, wenn das Pulver leitfähig ist, durch die Probe selbst. Der elektrische Widerstand dieser Komponenten führt dazu, dass sie sich unglaublich schnell erwärmen, oft mit Raten von über 500 °C pro Minute. Dies ist die direkte Umwandlung von elektrischer Energie in thermische Energie (P = I²R).

Das "Spark Plasma"-Phänomen

Der Name "Spark Plasma Sintering" (Funkenerosionssintern) leitet sich von einem sekundären, stärker lokalisierten Effekt ab. An den mikroskopischen Kontaktpunkten zwischen einzelnen Pulverpartikeln kann das elektrische Feld extrem konzentriert werden. Dies kann jedes Restgas in den Poren ionisieren und eine momentane Funkenentladung oder ein Plasma erzeugen.

Dieses lokalisierte Plasma erfüllt zwei Schlüsselfunktionen: Es kann Oberflächenverunreinigungen (wie Oxidschichten), die die Bindung hemmen, wegbrennen und liefert einen intensiven Wärmeschub genau dort, wo er benötigt wird – an der Partikel-Partikel-Grenzfläche.

Die Rolle des uniaxialen Drucks

Während dieses schnellen Erwärmungsprozesses drückt der konstante mechanische Druck die Partikel zusammen. Wenn das Material weicher wird und die Partikeloberflächen aktiv werden, unterstützt dieser Druck den Kollaps der Poren und die Umlagerung der Partikel, wodurch das Material zur vollständigen Verdichtung getrieben wird.

Verständnis der Kompromisse und Debatten

Obwohl SPS leistungsstark ist, ist es keine Universallösung, und seine genauen Mechanismen sind immer noch Gegenstand von Expertendiskussionen.

Die "Plasma"-Kontroverse

Viele Forscher in der Materialwissenschaft argumentieren, dass der Begriff "Spark Plasma Sintering" eine Fehlbezeichnung ist. Sie behaupten, dass der dominante Mechanismus einfach eine schnelle Widerstandserwärmung (Joule-Heizung) in Kombination mit Druck ist und dass die Existenz oder Wirkung eines anhaltenden Plasmas vernachlässigbar ist. Aus diesem Grund wird oft der wissenschaftlich präzisere Begriff Field-Assisted Sintering Technique (FAST) bevorzugt.

Material- und Geometriebeschränkungen

Die Standardverwendung einer Graphitmatrize bringt Einschränkungen mit sich. Sie begrenzt die maximale Verarbeitungstemperatur und kann bei empfindlichen Materialien Kohlenstoffkontaminationen verursachen. Darüber hinaus kann der uniaxiale Druck zu einer anisotropen Mikrostruktur führen, bei der die Materialeigenschaften in einer Richtung anders sind als in einer anderen.

Werkzeug- und Skalierungsbeschränkungen

SPS wird im Allgemeinen zur Herstellung relativ einfacher Formen wie Scheiben oder Zylinder verwendet. Die Herstellung komplexer Geometrien ist schwierig und kostspielig. Die Größe des Endteils ist auch durch die praktischen Einschränkungen der Presse und der Matrizenanordnung begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Sintermethode hängt vollständig von Ihren Prioritäten für das Endmaterial ab, wobei Geschwindigkeit, Kosten und gewünschte Eigenschaften abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner oder nanostrukturierter Materialien liegt: SPS ist die überlegene Wahl, da seine extrem kurzen Zykluszeiten das Kornwachstum verhindern, das langsamere, Hochtemperaturmethoden plagt.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz für Prototyping oder Produktion liegt: SPS bietet einen unvergleichlichen Vorteil, indem es Sinterzyklen von vielen Stunden auf wenige Minuten reduziert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, isotroper Komponenten mit komplexen Formen liegt: Sie müssen wahrscheinlich andere Methoden in Betracht ziehen, wie z. B. Hot Isostatic Pressing (HIP), das Druck gleichmäßig aus allen Richtungen anwendet.

- Wenn Ihr Hauptaugenmerk auf dem Sintern hochisolierender Keramiken liegt: Beachten Sie, dass bei SPS die Erwärmung indirekt über die leitfähige Matrize erfolgt, wodurch der Prozess eher wie eine sehr schnelle Heißpresse als durch internen Stromfluss funktioniert.

Letztendlich nutzt Spark Plasma Sintering die Kraft des direkten elektrischen Stroms, um Materialkonsolidierungsergebnisse zu erzielen, die mit rein thermischen Methoden einfach nicht möglich sind.

Übersichtstabelle:

| Mechanismus | Funktion | Hauptvorteil |

|---|---|---|

| Joule-Heizung | Schnelle interne Erwärmung durch elektrischen Widerstand | Schnelle Aufheizraten (>500°C/min) |

| Funken/Plasma | Reinigt Oberflächen & aktiviert Partikelkontakte | Ermöglicht Niedertemperatursintern |

| Uniaxialer Druck | Drückt Partikel während des Erhitzens zusammen | Treibt schnelle Verdichtung voran |

| Kombinierter Effekt | Gleichzeitige elektrische, thermische, mechanische Kraft | Bewahrt Nanostrukturen, kurze Zykluszeiten |

Bereit, schnelles, Niedertemperatur-Sintern zu erreichen und die Mikrostruktur Ihres Materials zu bewahren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen. Unsere Expertise kann Ihnen helfen, die richtige Technologie auszuwählen, um Ihre Materialentwicklung und Prototypenfertigung zu beschleunigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur