Im technischen Sinne ist eine Abscheidungsmethode jeder Prozess, bei dem ein dünner Film aus einem Quellmaterial auf einer Oberfläche, dem sogenannten Substrat, aufgebracht wird. Dies wird typischerweise erreicht, indem das Quellmaterial – durch Prozesse wie Verdampfung oder Sputtern – in einem Vakuum in einen gasförmigen Zustand umgewandelt wird, der dann auf dem Substrat kondensiert und erstarrt, um die gewünschte Beschichtung zu bilden.

Das Kernkonzept hinter der Abscheidung besteht nicht darin, eine flüssige Beschichtung wie Farbe aufzutragen, sondern eine neue Oberflächenschicht Schicht für Schicht aufzubauen, oft auf atomarer Ebene, indem Material von einer Quelle auf ein Ziel in einer hochkontrollierten Umgebung übertragen wird.

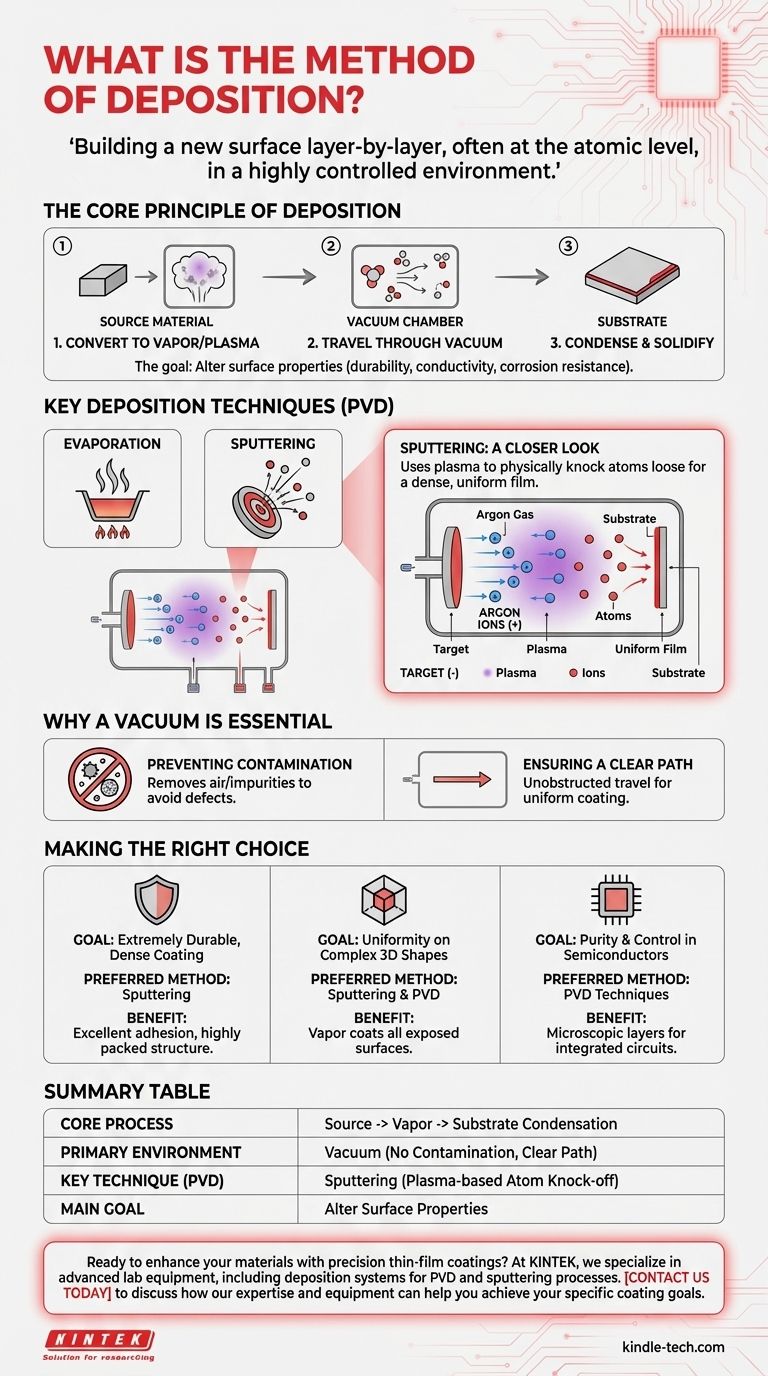

Das Grundprinzip der Abscheidung

Was passiert während der Abscheidung?

Im Grunde umfasst jeder Abscheidungsprozess drei grundlegende Schritte. Zuerst wird ein Quellmaterial in einen Dampf oder ein Plasma umgewandelt. Zweitens wandert dieses gasförmige Material durch eine kontrollierte Umgebung, normalerweise eine Vakuumkammer. Schließlich kondensiert es auf einem Substrat und bildet einen festen, dünnen Film.

Die Rolle des Quellmaterials

Das Quellmaterial ist die Substanz, aus der die Beschichtung bestehen soll. Es kann ein Metall, eine Keramik oder eine andere Verbindung sein. Die spezifische Abscheidungstechnik wird oft auf der Grundlage der Eigenschaften dieses Materials ausgewählt, wie z. B. seines Schmelzpunkts.

Die Bedeutung des Substrats

Das Substrat ist einfach das Objekt, das beschichtet wird. Das Ziel der Abscheidung ist es, die Oberflächeneigenschaften des Substrats zu verändern – zum Beispiel, um es haltbarer, elektrisch leitfähiger oder korrosionsbeständiger zu machen.

Wichtige Abscheidungstechniken

Physical Vapor Deposition (PVD)

Physical Vapor Deposition (PVD) ist keine einzelne Methode, sondern eine Familie von Prozessen. Wie der Name schon sagt, verwenden sie physikalische Mittel – wie Erhitzen oder Beschuss –, um das Quellmaterial in einen Dampf umzuwandeln. Die Referenzen heben zwei primäre PVD-Methoden hervor: Verdampfung und Sputtern.

Sputtern: Ein genauerer Blick

Sputtern ist eine hochentwickelte PVD-Technik, die nicht auf dem Schmelzen des Quellmaterials beruht. Stattdessen wird ein chemisch inertes Gas, wie Argon, in die Vakuumkammer eingeleitet und angeregt, um ein Plasma zu erzeugen.

Positiv geladene Ionen aus diesem Plasma werden auf das negativ geladene Quellmaterial (das „Target“) beschleunigt. Dieser energiereiche Zusammenstoß löst physikalisch Atome aus der Quelle, die dann zum Substrat wandern und sich dort ablagern, wodurch ein sehr gleichmäßiger und dichter Film entsteht.

Warum ein Vakuum unerlässlich ist

Vermeidung von Kontamination

Der Hauptgrund für die Durchführung der Abscheidung in einem Vakuum ist die Entfernung von Luft und anderen unerwünschten Partikeln. Wären diese Partikel vorhanden, würden sie mit dem verdampften Quellmaterial kollidieren, mit ihm reagieren und den endgültigen Film kontaminieren, was zu Defekten und schlechter Qualität führen würde.

Gewährleistung eines freien Weges

Ein Vakuum bietet außerdem einen ungehinderten Weg für die verdampften Atome oder Moleküle, um von der Quelle zum Substrat zu gelangen. Dies gewährleistet einen effizienten und direkten Abscheidungsprozess, der für die Herstellung hochwertiger, gleichmäßiger Beschichtungen von entscheidender Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische verwendete Abscheidungsmethode wird durch die gewünschten Eigenschaften der Endbeschichtung und das abzuscheidende Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer extrem haltbaren, dichten Beschichtung liegt: Sputtern wird oft bevorzugt, da die hohe Energie des Prozesses zu einer hervorragenden Haftung und einer stark verdichteten Filmstruktur führt.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Sputtern und andere PVD-Methoden sind sehr effektiv, da der Dampf alle freiliegenden Oberflächen in der Kammer beschichten kann.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Kontrolle in der Halbleiterfertigung liegt: PVD-Techniken sind grundlegend für das Auftragen der mikroskopischen Schichten von leitenden und isolierenden Materialien, aus denen integrierte Schaltkreise bestehen.

Letztendlich ermöglichen uns Abscheidungsmethoden eine präzise Kontrolle über die Oberfläche eines Materials und ermöglichen die Herstellung fortschrittlicher Produkte und Technologien.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernprozess | Umwandlung eines Quellmaterials in einen Dampf, der auf einem Substrat kondensiert. |

| Primäre Umgebung | Vakuumkammer zur Vermeidung von Kontamination und Gewährleistung eines freien Weges. |

| Wichtige Technik (PVD) | Sputtern: Verwendet Plasma, um Atome von einem Target für einen dichten, gleichmäßigen Film abzulösen. |

| Hauptziel | Veränderung der Oberflächeneigenschaften wie Haltbarkeit, Leitfähigkeit oder Korrosionsbeständigkeit. |

Sind Sie bereit, Ihre Materialien mit präzisen Dünnschichtbeschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Abscheidungssystemen für PVD- und Sputterprozesse. Ganz gleich, ob Sie in der Halbleiterfertigung, der F&E tätig sind oder langlebige Komponenten herstellen, unsere Lösungen liefern die hochwertigen, gleichmäßigen Beschichtungen, die Sie benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise und Ausrüstung Ihnen helfen können, Ihre spezifischen Beschichtungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen RTA und RTP? Beherrschung der thermischen Halbleiterverarbeitung

- Was ist der Prozess der CVD-Beschichtung? Ein Leitfaden für Hochleistungsdünnschichten Schritt für Schritt

- Was sind die typischen Komponenten einer Chemical Vapor Deposition (CVD)-Anlagenausstattung? Beherrschen Sie die 7 wesentlichen Teilsysteme

- Wie kann die selektive Beschichtungsfähigkeit des CVD-Prozesses verbessert werden? Präzisionslaser-gestützte Abscheidungsführung

- Was gilt als Dünnschicht? Der Leitfaden für Nanomaterialien

- Was ist der Unterschied zwischen LPCVD- und PECVD-Nitrid? Die Wahl der richtigen Abscheidungsmethode für Ihre Anwendung

- Wie viele Arten der physikalischen Gasphasenabscheidung (PVD) gibt es? Ein Leitfaden zu Verdampfung vs. Sputtern

- Welche Funktionen erfüllen keramische Isoliermaterialien in einem CVD-Reaktor? Verbesserung der thermischen und mechanischen Stabilität