Im Kern ist das Mahlen ein mechanischer Prozess, der physikalische Kraft nutzt, um die Größe oder Form eines Materials zu verändern. Während es meist mit der subtraktiven Fertigung assoziiert wird, bei der ein rotierendes Werkzeug Material abträgt, um ein Teil zu formen, bezieht sich der Begriff auch auf Methoden, die Partikel in kleinere Größen zerlegen, wie z. B. bei Pulvern oder flüssigen Dispersionen. Die spezifische Mechanik des Prozesses ändert sich dramatisch, je nachdem, ob das Ziel die Präzisionsformgebung oder die Partikelreduktion ist.

Der Begriff „Mahlen“ beschreibt zwei grundlegend unterschiedliche Ziele, die durch mechanische Kraft erreicht werden. Er kann sich auf die präzise, subtraktive Formgebung eines festen Objekts mit einem Schneidwerkzeug beziehen, oder er kann das Zerkleinern und die Größenreduzierung von Partikeln innerhalb eines festen oder flüssigen Mediums beschreiben.

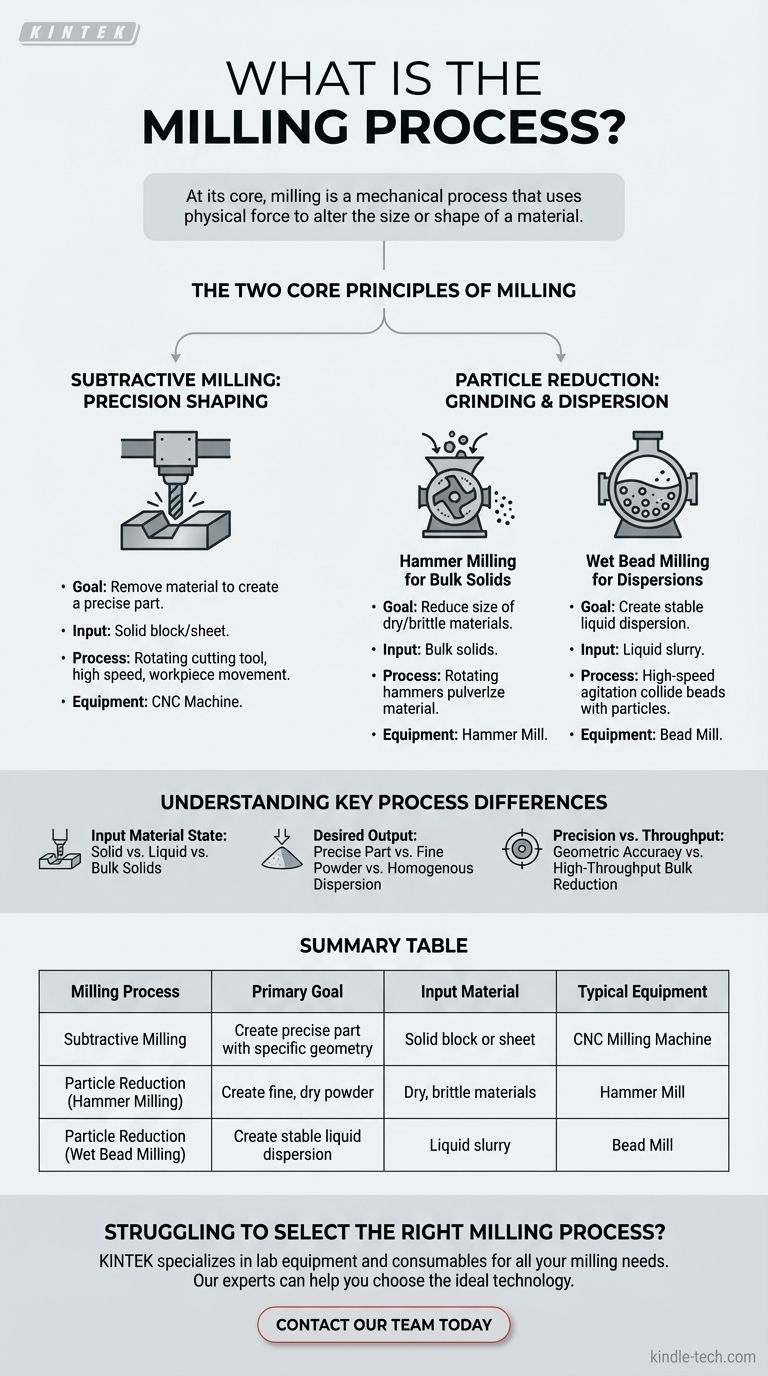

Die zwei Kernprinzipien des Mahlens

Um das Mahlen zu verstehen, muss man den Prozess in zwei verschiedene Kategorien unterteilen, basierend auf dem beabsichtigten Ergebnis: die Formgebung eines Objekts oder die Reduzierung der Partikelgröße.

Subtraktives Mahlen: Präzisionsformgebung

Dies ist die gebräuchlichste Interpretation des Mahlens, die oft an einer CNC-Maschine (Computer Numerical Control) durchgeführt wird.

Das primäre Ziel hierbei ist es, Material von einem festen Block, bekannt als Werkstück, zu entfernen, um ein Teil mit spezifischen geometrischen Merkmalen zu schaffen. Ein mehrzahniges Schneidwerkzeug rotiert mit hoher Geschwindigkeit, während das Werkstück relativ dazu bewegt wird.

Partikelreduktion: Zerkleinern und Dispergieren

Diese Kategorie des Mahlens dient nicht der Herstellung eines einzelnen geformten Objekts, sondern dem Zerlegen eines Schüttguts in viel kleinere Partikel.

Ziel ist es, die Partikelgröße durch Stoß, Kollision und Abrieb zu reduzieren. Dies ist entscheidend in Branchen wie der Pharmazie, Lebensmittelverarbeitung und chemischen Fertigung.

Ein genauerer Blick auf wichtige Mahlmethoden

Jedes Prinzip wird mit hochspezialisierten Geräten umgesetzt, die für einen bestimmten Materialtyp und ein bestimmtes Endergebnis konzipiert sind.

Schneidmühlen für die Fertigung

Diese Methode verwendet eine Vielzahl von rotierenden Werkzeugen mit unterschiedlichen Durchmessern und Härten, um Material abzutragen.

Die hohe Rotationsgeschwindigkeit des Schneidwerkzeugs ist entscheidend für eine saubere, glatte Oberfläche des Endteils. Dieser Prozess ist grundlegend für die Herstellung von Metall-, Kunststoff- und Holzkomponenten.

Nassperlenmahlen für Dispersionen

Dieser Prozess ist für die Partikelreduktion in einem flüssigen Medium konzipiert. Das Material wird in einer flüssigen Aufschlämmung gemischt und in eine Kammer geleitet, die mit kleinen Mahl-"Perlen" gefüllt ist.

Ein Rührwerk bewegt die Perlen mit hoher Geschwindigkeit, wodurch sie mit den Materialpartikeln kollidieren. Dies zerschlägt Agglomerate und bricht Partikel, wodurch eine feine, stabile und homogene flüssige Dispersion entsteht, wie sie in Farben, Tinten oder pharmazeutischen Suspensionen vorkommt.

Hammermühlen für Schüttgüter

Eine Hammermühle reduziert die Größe von trockenen oder spröden Materialien. Material wird in eine Kammer geleitet, wo schnell rotierende Hämmer es wiederholt treffen.

Die Partikel werden durch die wiederholten Stöße pulverisiert, bis sie klein genug sind, um durch ein Sieb am Boden der Mühle zu fallen. Diese Methode wird wegen ihres hohen Durchsatzes geschätzt und ist in der Landwirtschaft und im Recycling verbreitet.

Verständnis der wichtigsten Prozessunterschiede

Die Wahl des richtigen Mahlprozesses ist unmöglich, ohne zuvor den Zustand Ihres Ausgangsmaterials und Ihr Endziel zu definieren. Die Methoden sind nicht austauschbar.

Zustand des Ausgangsmaterials

Die physikalische Form Ihres Materials bestimmt den geeigneten Prozess. Subtraktives Mahlen erfordert einen festen Block oder eine Platte. Nassperlenmahlen erfordert eine flüssige Aufschlämmung. Hammermühlen sind für Schüttgüter wie Getreide, Mineralien oder Abfallmaterial konzipiert.

Gewünschtes Ergebnis

Ihr Endziel ist der kritischste Faktor. Wenn Sie ein fertiges Teil mit präzisen Abmessungen benötigen, ist subtraktives Mahlen die einzige Option. Wenn Sie ein feines Pulver aus einem Schüttgut benötigen, brauchen Sie eine Hammermühle. Wenn Ihr Ziel eine stabile flüssige Dispersion mit nanoskaligen Partikeln ist, ist Nassperlenmahlen die richtige Wahl.

Präzision vs. Durchsatz

Diese Prozesse arbeiten auf unterschiedlichen Skalen von Präzision und Geschwindigkeit. CNC-Fräsen ist ein langsamer, hochpräziser Prozess, der auf geometrische Genauigkeit abzielt. Im Gegensatz dazu ist das Hammermahlen ein Hochdurchsatzprozess, der für die Massenreduzierung konzipiert ist, wobei die exakte Partikelgeometrie weniger wichtig ist als die Gesamtgröße.

Den Prozess an Ihr Ziel anpassen

Um die richtige Technologie auszuwählen, müssen Sie zunächst Ihr Ziel mit absoluter Klarheit definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein präzises physikalisches Teil aus einem festen Block herzustellen: Sie benötigen subtraktives Mahlen, typischerweise mit einer CNC-Fräsmaschine.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein feines, trockenes Pulver aus einem Schüttgut herzustellen: Sie benötigen einen Partikelreduktionsprozess wie das Hammermahlen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine homogene flüssige Mischung mit suspendierten mikro- oder nanoskaligen Partikeln herzustellen: Sie müssen eine Dispersionsmethode wie das Nassperlenmahlen verwenden.

Das Verständnis dieser grundlegenden Unterscheidungen ermöglicht es Ihnen, die präzise Mahltechnologie auszuwählen, die zur Erreichung Ihres Materialverarbeitungsziels erforderlich ist.

Zusammenfassungstabelle:

| Mahlprozess | Primäres Ziel | Eingangsmaterial | Typische Ausrüstung |

|---|---|---|---|

| Subtraktives Mahlen | Erstellung eines präzisen Teils mit spezifischer Geometrie | Fester Block oder Platte (Metall, Kunststoff) | CNC-Fräsmaschine |

| Partikelreduktion (Hammermühlen) | Erstellung eines feinen, trockenen Pulvers aus Schüttgütern | Trockene, spröde Materialien (Getreide, Mineralien) | Hammermühle |

| Partikelreduktion (Nassperlenmahlen) | Erstellung einer stabilen flüssigen Dispersion | Flüssige Aufschlämmung (Farben, Tinten, Suspensionen) | Perlenmühle |

Haben Sie Schwierigkeiten, den richtigen Mahlprozess für Ihr Material auszuwählen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Mahlanforderungen. Ob Sie Präzisionsformgebung oder Partikelgrößenreduktion benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Technologie, um Ihre Produktqualität und Verarbeitungseffizienz zu verbessern.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.