Obwohl es keine einzelne „häufigste“ Wärmebehandlung gibt, die für jede Branche gilt, sind die Prozesse des Glühens und die Kombination aus Härten (Abschrecken) gefolgt von Anlassen die fundamentalsten und am weitesten verbreiteten in der gesamten Metallurgie. Diese Methoden bilden die Grundlage für die Manipulation der Eigenschaften von Metallen, insbesondere von Stahl.

Der Kernzweck der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen, sondern einen präzise gesteuerten Zyklus aus Erhitzen und Abkühlen durchzuführen. Dieser Zyklus verändert absichtlich die innere Mikrostruktur des Metalls, um spezifische, wünschenswerte Eigenschaften wie Weichheit, extreme Härte oder eine dauerhafte Balance aus Festigkeit und Zähigkeit zu erzielen.

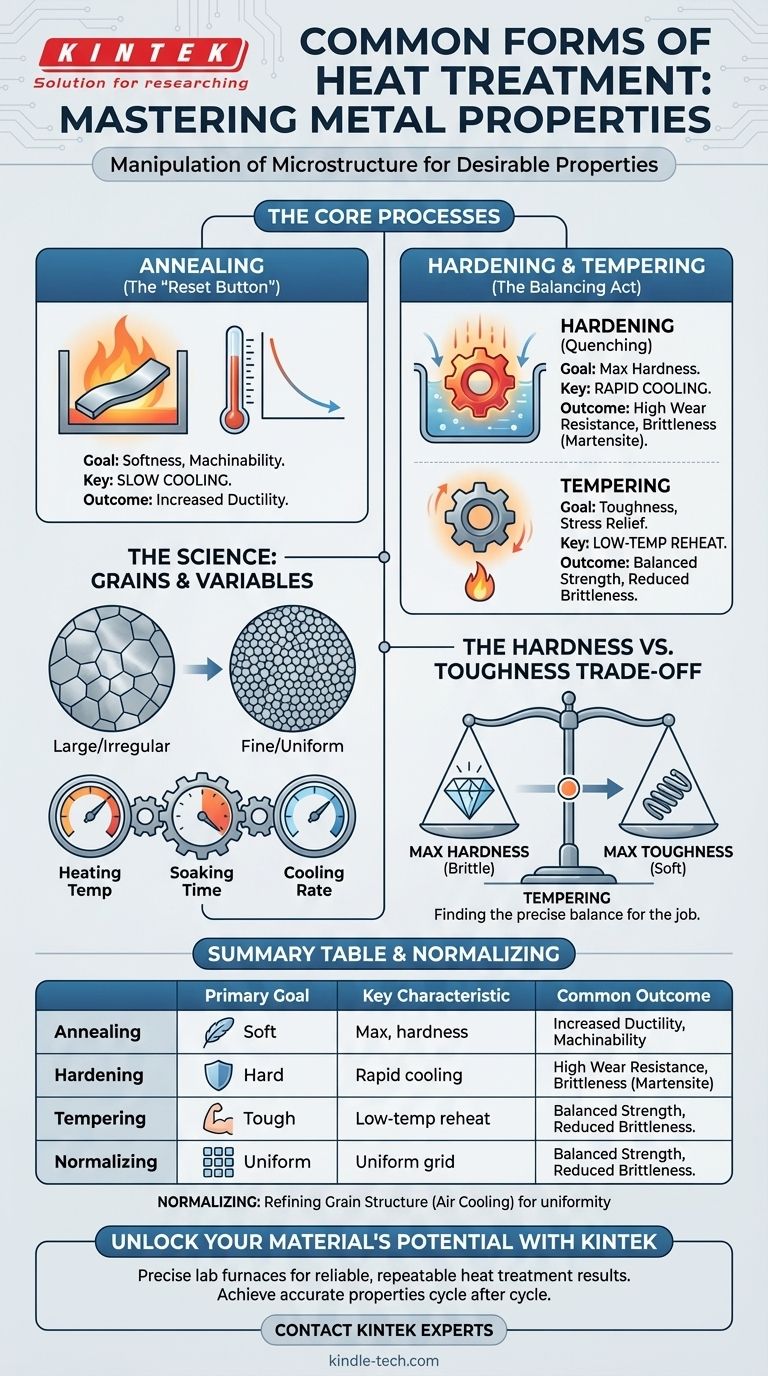

Das Ziel der Wärmebehandlung: Manipulation der Mikrostruktur

Die Wärmebehandlung ist der kontrollierte Prozess zur Änderung der physikalischen und mechanischen Eigenschaften eines Materials, ohne dessen Form zu verändern. Es ist ein metallurgisches Werkzeug, das verwendet wird, um ein Material besser für seine beabsichtigte Anwendung geeignet zu machen.

Die Wissenschaft der Körner

Auf mikroskopischer Ebene bestehen die meisten Metalle aus kristallinen Strukturen, die als Körner bezeichnet werden. Die Größe, Form und Zusammensetzung dieser Körner – die Mikrostruktur des Metalls – bestimmen seine makroskopischen Eigenschaften wie Härte, Duktilität und Festigkeit.

Die Wärmebehandlung funktioniert, indem ein Metall auf eine bestimmte Temperatur erhitzt wird, bei der seine Kornstruktur formbar wird. Die anschließende Abkühlrate fixiert dann eine neue, gewünschte Mikrostruktur.

Die kritischen Variablen

Der Erfolg der Wärmebehandlung hängt von drei Faktoren ab:

- Heiztemperatur: Die Höchsttemperatur, die das Metall erreicht.

- Haltezeit: Die Zeitdauer, in der das Metall auf dieser Höchsttemperatur gehalten wird.

- Abkühlrate: Wie schnell oder langsam das Metall auf Raumtemperatur zurückgeführt wird.

Die häufigsten Wärmebehandlungsprozesse

Obwohl es Dutzende spezialisierter Behandlungen gibt, stellen einige Kernprozesse die überwiegende Mehrheit der Anwendungen dar. Sie lassen sich am besten nach ihrem beabsichtigten Ergebnis verstehen.

Glühen: Der „Reset-Knopf“ für Weichheit und Bearbeitbarkeit

Glühen ist ein Prozess, der verwendet wird, um ein Metall so weich wie möglich zu machen, innere Spannungen abzubauen und seine Duktilität (Fähigkeit zur Formgebung) zu verbessern. Es wird oft bei Materialien durchgeführt, die durch Prozesse wie Biegen oder Ziehen „kaltverfestigt“ wurden.

Der Schlüssel zum Glühen ist das langsame Abkühlen. Das Metall wird auf eine bestimmte Temperatur erhitzt, dort gehalten und dann sehr langsam abgekühlt, oft indem es im ausgeschalteten Ofen belassen wird. Dieses langsame Abkühlen ermöglicht es der Kornstruktur, sich in einem sehr gleichmäßigen und spannungsarmen Zustand neu zu formieren.

Härten (Abschrecken): Das Streben nach maximaler Härte

Härten wird verwendet, um Stähle und andere Legierungen extrem hart und verschleißfest zu machen. Dieser Prozess ist unerlässlich für Werkzeuge, Messer, Lager und Zahnräder.

Er beinhaltet das Erhitzen des Stahls auf eine hohe Temperatur und das anschließende schnellstmögliche Abkühlen. Dieses schnelle Abkühlen, bekannt als Abschrecken (Quenching), erfolgt durch Eintauchen des heißen Teils in ein Medium wie Wasser, Öl oder sogar forcierte Luft. Das Abschrecken fixiert den Stahl in einer sehr harten, aber spröden Mikrostruktur, die als Martensit bezeichnet wird.

Anlassen: Härte gegen Zähigkeit tauschen

Ein Teil, das nur gehärtet (abgeschreckt) wurde, ist oft zu spröde für den praktischen Einsatz; ein scharfer Schlag könnte zum Bruch führen. Anlassen ist ein sekundärer Prozess, der nach dem Härten durchgeführt wird, um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Das Anlassen beinhaltet das Wiedererhitzen des gehärteten Teils auf eine viel niedrigere Temperatur und das Halten für eine bestimmte Zeit. Dieser Prozess baut einige der inneren Spannungen vom Abschrecken ab und opfert dabei einen kleinen Teil der Härte für einen signifikanten Gewinn an Zähigkeit – der Fähigkeit, einem Bruch zu widerstehen. Die Kombination aus Abschrecken und Anlassen ist extrem verbreitet.

Normalisieren: Verfeinerung der Kornstruktur

Normalisieren ähnelt dem Glühen, verwendet jedoch eine schnellere Abkühlrate, typischerweise indem das Teil an der offenen Luft abkühlen gelassen wird. Dies führt zu einer gleichmäßigeren und feineren Kornstruktur als bei einem geglühten Teil.

Das Ziel des Normalisierens ist nicht maximale Weichheit, sondern strukturelle Gleichmäßigkeit. Es bietet einen vorhersagbaren Ausgangspunkt und verbessert die mechanischen Eigenschaften von Materialien, die durch Prozesse wie Schmieden oder Gießen bearbeitet wurden.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer eine Übung im Abwägen konkurrierender Eigenschaften. Es gibt keinen einzigen „besten“ Zustand für ein Metall; es gibt nur den besten Zustand für einen bestimmten Job.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der fundamentalste Kompromiss bei der Wärmebehandlung.

- Maximale Härte (erreicht durch Abschrecken) führt zu hoher Verschleißfestigkeit, macht das Material aber spröde und bruchanfällig.

- Maximale Zähigkeit (oft durch Glühen erreicht) macht ein Material duktil und bruchfest, lässt es aber weich und leicht verformbar.

Das Anlassen ist das primäre Werkzeug, um eine präzise Balance zwischen diesen beiden gegensätzlichen Eigenschaften zu finden.

Prozesskontrolle ist alles

Geringfügige Abweichungen in Temperatur oder Abkühlrate können große Auswirkungen haben. Zu langsames Abschrecken kann dazu führen, dass das Teil nicht härtet, während zu schnelles Abkühlen aufgrund von thermischem Schock und inneren Spannungen zu Verzug oder Rissen führen kann. Deshalb erfordert die professionelle Wärmebehandlung präzise Ofensteuerungen und gut verstandene Abschreckmedien.

Materialbeschränkungen

Nicht alle Metalle reagieren gleichermaßen auf Wärmebehandlung. Die Fähigkeit von Stahl, gehärtet zu werden, hängt beispielsweise fast ausschließlich von seinem Kohlenstoffgehalt ab. Stähle mit niedrigem Kohlenstoffgehalt können durch Abschrecken nicht wesentlich gehärtet werden, während Stähle mit hohem Kohlenstoffgehalt extreme Härten erreichen können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Wärmebehandlung muss von der endgültigen Anwendung des Teils bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall leichter zu bearbeiten oder zu formen: Glühen ist Ihr bevorzugter Prozess, um maximale Weichheit zu erreichen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein starkes und verschleißfestes Teil herzustellen: Eine Kombination aus Härten (Abschrecken) gefolgt von Anlassen ist der Standardansatz, um hohe Festigkeit bei Beibehaltung der notwendigen Zähigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die strukturelle Gleichmäßigkeit für eine vorhersehbare Leistung zu verbessern: Normalisieren wird oft verwendet, um die Kornstruktur nach Prozessen wie Schmieden oder Gießen zu verfeinern.

Indem Sie diese Kernprozesse verstehen, können Sie beginnen, das volle technische Potenzial zu erschließen, das in einem Material verborgen ist.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Schlüsselmerkmal | Häufiges Ergebnis |

|---|---|---|---|

| Glühen | Weichheit, Spannungsabbau | Langsames Abkühlen | Erhöhte Duktilität & Bearbeitbarkeit |

| Härten (Abschrecken) | Maximale Härte | Schnelles Abkühlen | Hohe Verschleißfestigkeit, Sprödigkeit |

| Anlassen | Zähigkeit, Spannungsabbau | Wiedererhitzen bei niedriger Temperatur | Reduzierte Sprödigkeit, Ausgewogene Festigkeit |

| Normalisieren | Kornverfeinerung | Luftkühlung | Gleichmäßige Mikrostruktur, Vorhersehbare Eigenschaften |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEK

Die Wahl des richtigen Wärmebehandlungsprozesses ist entscheidend, um die präzisen mechanischen Eigenschaften zu erzielen, die Ihre Anwendung erfordert. Ob Sie die Weichheit des Glühens für eine einfache Bearbeitung oder die ausgewogene Festigkeit und Zähigkeit durch Abschrecken und Anlassen benötigen – die Qualität Ihrer Ergebnisse hängt von präziser Temperaturkontrolle und konsistenter Prozessdurchführung ab.

KINTEK ist spezialisiert auf Hochleistungs-Laboreinrichtungen und -ausrüstung, die für eine zuverlässige und wiederholbare Wärmebehandlung entwickelt wurden. Unsere Lösungen helfen metallurgischen Laboren, F&E-Abteilungen und Qualitätskontrollteams, Zyklus für Zyklus genaue Ergebnisse zu erzielen.

Sind Sie bereit, Ihre Materialprüfung und -verarbeitung zu verbessern? Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu besprechen und herauszufinden, wie die Ausrüstung von KINTEK Ihnen helfen kann, überlegene Materialeigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wozu dient ein Muffelofen im Labor? Erzielen Sie reine, Hochtemperatur-Wärme für Ihre Materialien

- Welche Vorsichtsmaßnahmen gibt es für Hitze im Labor? Wesentliche Sicherheitsregeln zur Vermeidung von Verbrennungen und Bränden

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor

- Was sind die Anwendungen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Arzneimittelreinheit und -qualität

- Wie verhält sich die Sintertemperatur zur Schmelztemperatur? Ein Leitfaden zur Festkörperverbindung